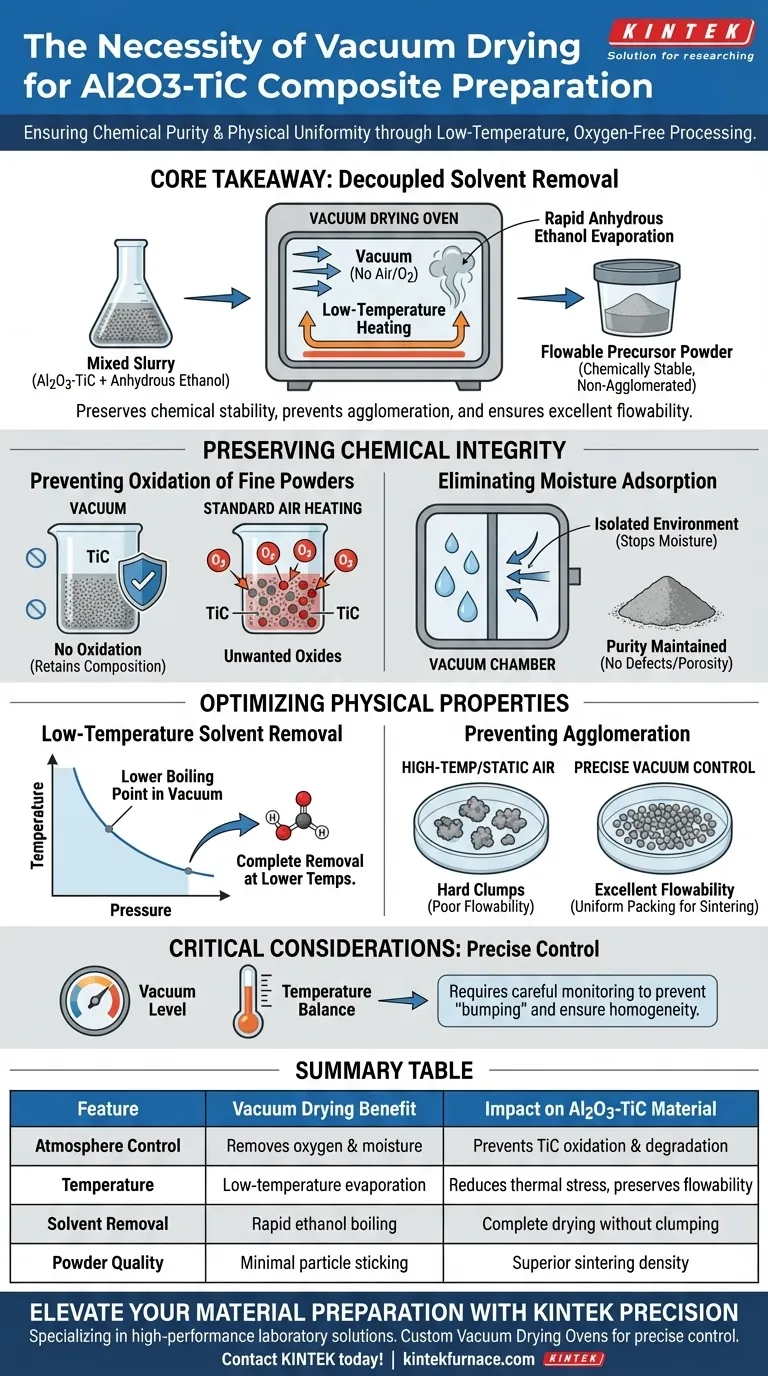

Die Verwendung eines Vakuumtrockenschranks ist eine kritische Anforderung bei der Herstellung von Al2O3-TiC-Verbundwerkstoffen, um sowohl chemische Reinheit als auch physikalische Einheitlichkeit zu gewährleisten. Seine Hauptfunktion besteht darin, wasserfreien Ethanol aus der gemischten Aufschlämmung in einer Niedertemperaturumgebung vollständig zu entfernen und so die Risiken herkömmlicher Heizmethoden zu eliminieren.

Kernbotschaft Ein Vakuumtrockenschrank entkoppelt die Lösungsmittelentfernung von hoher Hitze und ermöglicht so die schnelle Verdampfung von wasserfreiem Ethanol, ohne das Material thermischer Belastung oder Luftsauerstoff auszusetzen. Dies bewahrt die chemische Stabilität der feinen Pulver und verhindert Agglomeration, wodurch sichergestellt wird, dass das Vorläufermaterial eine ausgezeichnete Fließfähigkeit für die nachfolgende Verarbeitung aufweist.

Bewahrung der chemischen Integrität

Verhinderung der Oxidation von feinen Pulvern

Die größte Gefahr während der Trocknungsphase der Al2O3-TiC-Herstellung ist die Oxidation. Titancarbid (TiC) und feine Metallpulver sind besonders anfällig für Reaktionen mit Sauerstoff, insbesondere bei Erwärmung.

Durch den Betrieb im Vakuum entfernt der Ofen Luft aus der Kammer. Dies eliminiert die Anwesenheit von Sauerstoff während des Heizprozesses und stellt sicher, dass die feinen Pulver ihre beabsichtigte chemische Zusammensetzung beibehalten, anstatt sich in unerwünschte Oxide umzuwandeln.

Beseitigung der Feuchtigkeitsadsorption

Die Standardtrocknung an der Atmosphäre kann Materialien anfällig für Umgebungsfeuchtigkeit machen.

Ein Vakuumtrockenschrank schafft eine isolierte Umgebung, die verhindert, dass Feuchtigkeit auf den Pulveroberflächen adsorbiert wird. Dies ist entscheidend für die Aufrechterhaltung der Reinheit des Vorläuferpulvers, da adsorbierte Feuchtigkeit zu Defekten oder Porosität im endgültigen Verbundwerkstoff führen kann.

Optimierung physikalischer Eigenschaften

Niedertemperatur-Lösungsmittelentfernung

Der Herstellungsprozess beinhaltet eine gemischte Aufschlämmung, die wasserfreien Ethanol enthält.

Eine Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln erheblich. Dies ermöglicht die vollständige Entfernung des Ethanols bei viel niedrigeren Temperaturen, als dies bei normalem atmosphärischem Druck erforderlich wäre.

Verhinderung von Agglomeration

Das Trocknen bei hohen Temperaturen oder in statischer Luft führt oft dazu, dass Nanopartikel zusammenkleben und harte Klumpen bilden.

Eine präzise Vakuumkontrolle sorgt dafür, dass das Pulver gründlich trocknet, ohne harte Agglomeration. Das Ergebnis ist ein Vorläuferpulver mit ausgezeichneter Fließfähigkeit, was für eine gleichmäßige Packung und Dichte während der nachfolgenden Formgebungs- und Sinterstufen unerlässlich ist.

Kritische Überlegungen und Kompromisse

Die Notwendigkeit präziser Kontrolle

Obwohl die Vakuumtrocknung einen überlegenen Schutz bietet, erfordert sie eine präzise Vakuumkontrolle, um wirksam zu sein.

Druckschwankungen können zu ungleichmäßigen Trocknungsraten oder unvollständiger Lösungsmittelentfernung führen. Im Gegensatz zu einfachen Konvektionsofen erfordert ein Vakuumtrocknungssystem eine sorgfältige Überwachung, um sicherzustellen, dass das Gleichgewicht zwischen Temperatur und Druck genau richtig gehalten wird, um ein "Aufkochen" (heftiges Sieden) des Lösungsmittels zu verhindern, was die Homogenität der Mischung stören könnte.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Al2O3-TiC-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie das Vakuumniveau, um den absoluten Ausschluss von Sauerstoff zu gewährleisten und die Oberflächenzersetzung empfindlicher TiC-Partikel zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Pulververarbeitbarkeit liegt: Konzentrieren Sie sich auf das Temperatur-Druck-Gleichgewicht, um eine sanfte Verdampfungsrate zu gewährleisten, die zu einem lockeren, fließfähigen Pulver führt, das leicht zu formen ist.

Durch die gleichzeitige Kontrolle von Atmosphäre und Temperatur verwandeln Sie eine flüchtige Aufschlämmung in einen stabilen, hochwertigen Vorläufer, der für das Sintern bereit ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf Al2O3-TiC-Material |

|---|---|---|

| Atmosphärenkontrolle | Entfernt Sauerstoff & Feuchtigkeit | Verhindert TiC-Oxidation und chemische Degradation |

| Temperatur | Niedertemperaturverdampfung | Reduziert thermische Belastung und erhält die Pulverfließfähigkeit |

| Lösungsmittelentfernung | Schnelles Sieden von wasserfreiem Ethanol | Gewährleistet vollständige Trocknung ohne "Aufkochen" oder Verklumpen |

| Pulverqualität | Minimale Partikelhaftung | Verhindert Agglomeration für überlegene Sinterdichte |

Verbessern Sie Ihre Materialvorbereitung mit KINTEK Precision

Kompromittieren Sie nicht die Integrität Ihrer Al2O3-TiC-Verbundwerkstoffe durch suboptimale Trocknung. Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die durch Experten-F&E und Fertigung unterstützt werden. Unsere anpassbaren Vakuumtrockenschränke sowie unsere spezialisierten Muffel-, Rohr-, Rotations- und CVD-Systeme sind darauf ausgelegt, die präzise Temperatur- und Atmosphärenkontrolle zu bieten, die für empfindliche Hochtemperaturprozesse im Labor erforderlich ist.

Bereit, überlegene chemische Reinheit und Pulverfließfähigkeit zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zara Cherkezova‐Zheleva, Radu Robert Piticescu. Green and Sustainable Rare Earth Element Recycling and Reuse from End-of-Life Permanent Magnets. DOI: 10.3390/met14060658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt Vakuumsintern zur Materialreinigung bei? Erzielen Sie überlegene Reinheit und Leistung

- Welchen typischen Arbeitsvakuumgrad haben die meisten Vakuumöfen zur Wärmebehandlung? Optimieren Sie Ihren Prozess mit dem richtigen Vakuumniveau

- Warum ist ein Vakuumtrockenschrank bei der Vorbehandlung von Pt/Ce(M)-Katalysatorvorläufern unerlässlich? Hohe Metallverteilung sicherstellen

- Was sind die Hauptvorteile von Vakuumöfen? Erzielen Sie eine überragende Wärmebehandlung für Ihre Materialien

- Welche Optionen gibt es für die schnelle Abkühlung in kundenspezifischen Vakuumöfen? Präzise metallurgische Kontrolle erreichen

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben in einem Vakuumofen getroffen werden? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor

- Was sind die Herausforderungen beim ausschließlichen Verlassen auf ein Vakuum in Ofenanwendungen? Überwinden Sie wichtige betriebliche Hürden

- Welche entscheidende Rolle spielt eine Hochvakuumumgebung bei der Rückgewinnung von Magnesium? Effiziente Trennung von Al-Mg-Legierungen erschließen