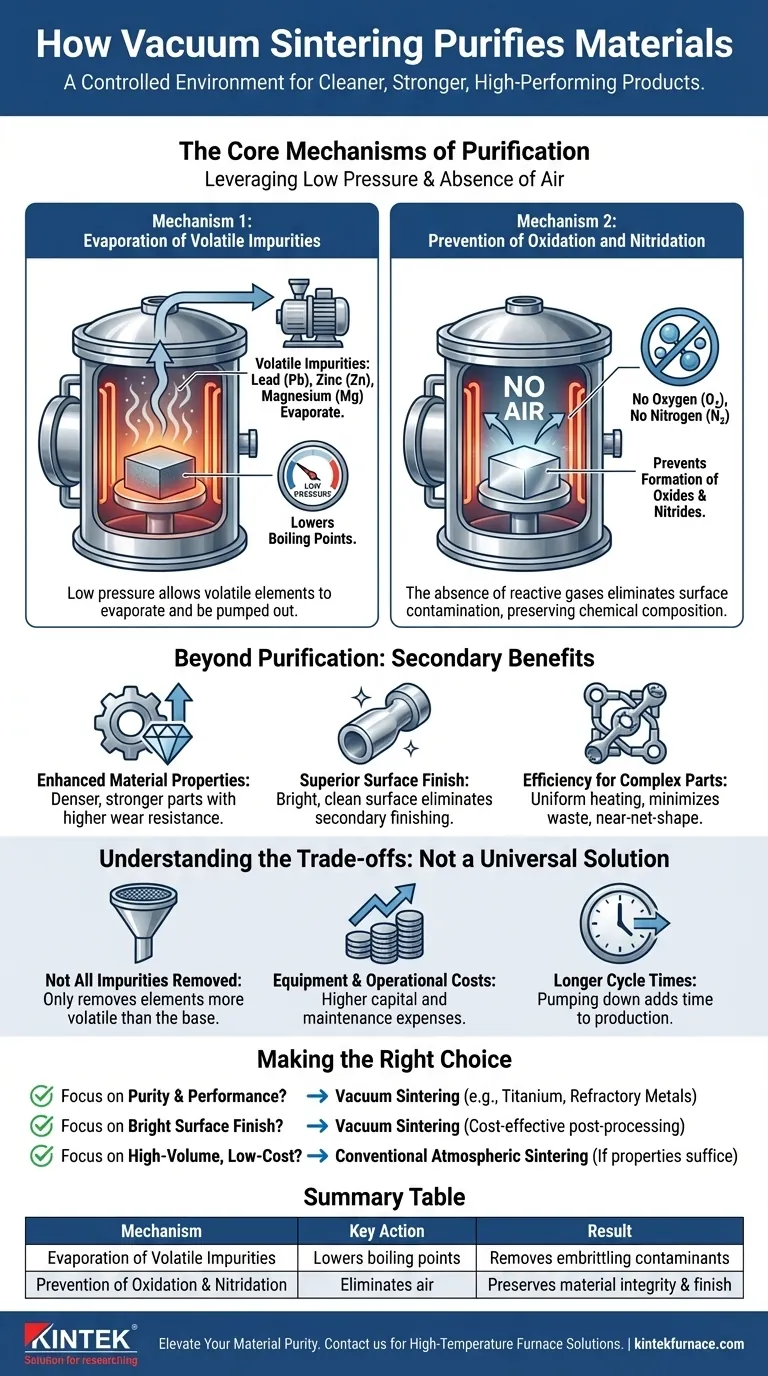

Kurz gesagt, Vakuumsintern reinigt Materialien durch zwei primäre Vorgänge. Durch den Betrieb unter extrem niedrigem Druck können flüchtige Verunreinigungen wie Blei, Zink und Magnesium aus dem Grundmaterial verdampfen. Gleichzeitig verhindert die Abwesenheit von Luft die Bildung neuer Verunreinigungen, wie Oxide und Nitride, die andernfalls die Integrität und Leistung des Materials beeinträchtigen würden.

Die Kraft des Vakuumsinterns liegt nicht im Hinzufügen eines Reinigungsagens, sondern in der Schaffung einer kontrollierten Umgebung. Diese Umgebung entfernt aktiv unerwünschte Elemente und verhindert Verunreinigungen, was zu einem grundsätzlich saubereren, stärkeren und leistungsfähigeren Endprodukt führt.

Die Kernmechanismen der Reinigung

Um den Wert des Vakuumsinterns zu verstehen, müssen Sie zunächst die zugrunde liegende Physik verstehen. Der Prozess nutzt die Vakuumumgebung auf zwei verschiedene Weisen, um ein reineres Material zu erhalten.

Mechanismus 1: Verdampfung flüchtiger Verunreinigungen

Unter normalem atmosphärischem Druck hat jedes Material einen spezifischen Siedepunkt. Ein Schlüsselprinzip der Vakuumphysik ist, dass die Senkung des Drucks auch den Siedepunkt eines Materials senkt.

Das Vakuumsintern nutzt dies aus, indem es eine Umgebung schafft, in der Verunreinigungen mit hoher Flüchtigkeit (einer Tendenz zur Verdampfung) dazu angeregt werden, bei Temperaturen weit unter dem Schmelzpunkt des Primärmaterials in ein Gas überzugehen.

Elemente wie Blei (Pb), Zink (Zn) und Magnesium (Mg) sind häufige Verunreinigungen, die sehr flüchtig sind. Das Vakuum "saugt" diese verdampften Verunreinigungen effektiv aus dem Ofen und entfernt sie physisch aus dem fertigen Bauteil.

Mechanismus 2: Verhinderung von Oxidation und Nitrierung

Viele Hochleistungsmetalle und -legierungen sind hochreaktiv mit in der Luft vorhandenen Gasen, insbesondere Sauerstoff und Stickstoff.

Beim Erhitzen in einem konventionellen Ofen bilden diese Materialien bereitwillig Oxide und Nitride auf ihren Oberflächen. Diese Verbindungen sind Verunreinigungen, die eine spröde, schwache Schicht erzeugen, mechanische Eigenschaften verschlechtern und zu einer stumpfen Oberflächengüte führen.

Durch das Entfernen der Luft eliminiert ein Vakuumofen die Reaktanten. Dies verhindert das Auftreten von Oxidation und Nitrierung von vornherein, bewahrt die inhärente chemische Zusammensetzung des Materials und gewährleistet eine helle, saubere Oberfläche.

Über die Reinigung hinaus: Die sekundären Vorteile

Der Reinigungseffekt des Vakuumsinterns führt direkt zu mehreren entscheidenden Verbesserungen im Endbauteil, was oft die Investition in diese Technologie rechtfertigt.

Verbesserte Materialeigenschaften

Durch das Entfernen versprödender Verunreinigungen und die Verhinderung der Oxidbildung erzeugt Vakuumsintern Bauteile, die dichter, stärker und verschleißfester sind. Dies ist für Komponenten in anspruchsvollen Anwendungen unerlässlich.

Hervorragende Oberflächengüte

Da keine Oberflächenoxidation auftritt, kommen Teile aus einem Vakuumofen mit einer hellen, glatten und oft metallisch aussehenden Oberfläche. Dies kann die Notwendigkeit nachgeschalteter Reinigungs- oder Veredelungsvorgänge eliminieren, wodurch Prozessschritte und Kosten reduziert werden.

Effizienz für komplexe Teile

Für kleine oder komplex geformte Bauteile aus Pulvermetall gewährleistet Vakuumsintern eine gleichmäßige Erwärmung und konsistente Verdichtung. Dies minimiert Materialabfall und erzeugt endkonturnahe Bauteile, wodurch der Bedarf an kostspieliger Nachbearbeitung reduziert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumsintern keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Nicht alle Verunreinigungen werden entfernt

Dieser Prozess ist nur wirksam zum Entfernen von Verunreinigungen, die flüchtiger sind als das Grundmaterial. Elemente mit einem sehr niedrigen Dampfdruck (d.h. einem sehr hohen Siedepunkt) verdampfen nicht und verbleiben im Material.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexer und haben höhere Investitionskosten als Standard-Atmosphärenöfen. Sie erfordern auch anspruchsvollere Steuerungssysteme und Wartung, was zu höheren Betriebskosten führt.

Längere Zykluszeiten

Der Prozess des Abpumpens des Ofens, um das erforderliche Vakuumniveau zu erreichen, verlängert die gesamte Produktionszykluszeit. Für Teile mit hohem Volumen und geringer Marge kann dies ein erheblicher Nachteil im Vergleich zu schnelleren atmosphärischen Prozessen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sinterprozesses hängt ganz von den spezifischen Anforderungen Ihres Projekts an Reinheit, Leistung und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Vakuumsintern ist die überlegene Wahl, insbesondere für reaktive Materialien wie Titan, hochschmelzende Metalle oder Hochleistungs-Edelstähle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit einer hellen, sauberen Oberfläche liegt: Der Vorteil der Oxidationsverhinderung macht Vakuumsintern hochwirksam und kann Kosten für die Nachbearbeitung einsparen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, kostengünstigen Produktion von nicht-reaktiven Materialien liegt: Ein konventioneller atmosphärischer Sinterprozess kann eine kostengünstigere Lösung sein, wenn die daraus resultierenden Materialeigenschaften für Ihre Anwendung ausreichen.

Letztendlich ist die Wahl des Vakuumsinterns eine strategische Entscheidung, um in einen kontrollierten Prozess für ein unverunreinigtes und überlegenes Endmaterial zu investieren.

Zusammenfassende Tabelle:

| Mechanismus | Wesentliche Aktion | Ergebnis |

|---|---|---|

| Verdampfung flüchtiger Verunreinigungen | Senkt Siedepunkte, um Elemente wie Blei, Zink und Magnesium zu entfernen | Entfernt versprödende Verunreinigungen |

| Verhinderung von Oxidation und Nitrierung | Eliminiert Luft, um die Oxid- und Nitridbildung zu stoppen | Bewahrt die Materialintegrität und Oberflächengüte |

Bereit, die Materialreinheit und -leistung zu steigern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinternlösungen Ihre Prozesse verbessern und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung