Im Kern bietet ein Vakuumofen erhebliche Vorteile, indem er eine chemisch inerte, hochkontrollierbare Umgebung für die Wärmebehandlung schafft. Die Hauptvorteile sind die Verhinderung von Oxidation und Kontamination, was zu überlegenen Materialeigenschaften, makellosen Oberflächen und außergewöhnlicher Prozesswiederholbarkeit führt. Dieses Maß an Kontrolle macht sie unverzichtbar für die Verarbeitung fortschrittlicher und reaktiver Materialien.

Der wahre Wert eines Vakuumofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kraft, die Atmosphäre zu entfernen. Durch die Eliminierung unkontrollierter Variablen wie Sauerstoff verwandelt er die Wärmebehandlung von einem brutalen Prozess in eine präzise, wiederholbare Wissenschaft.

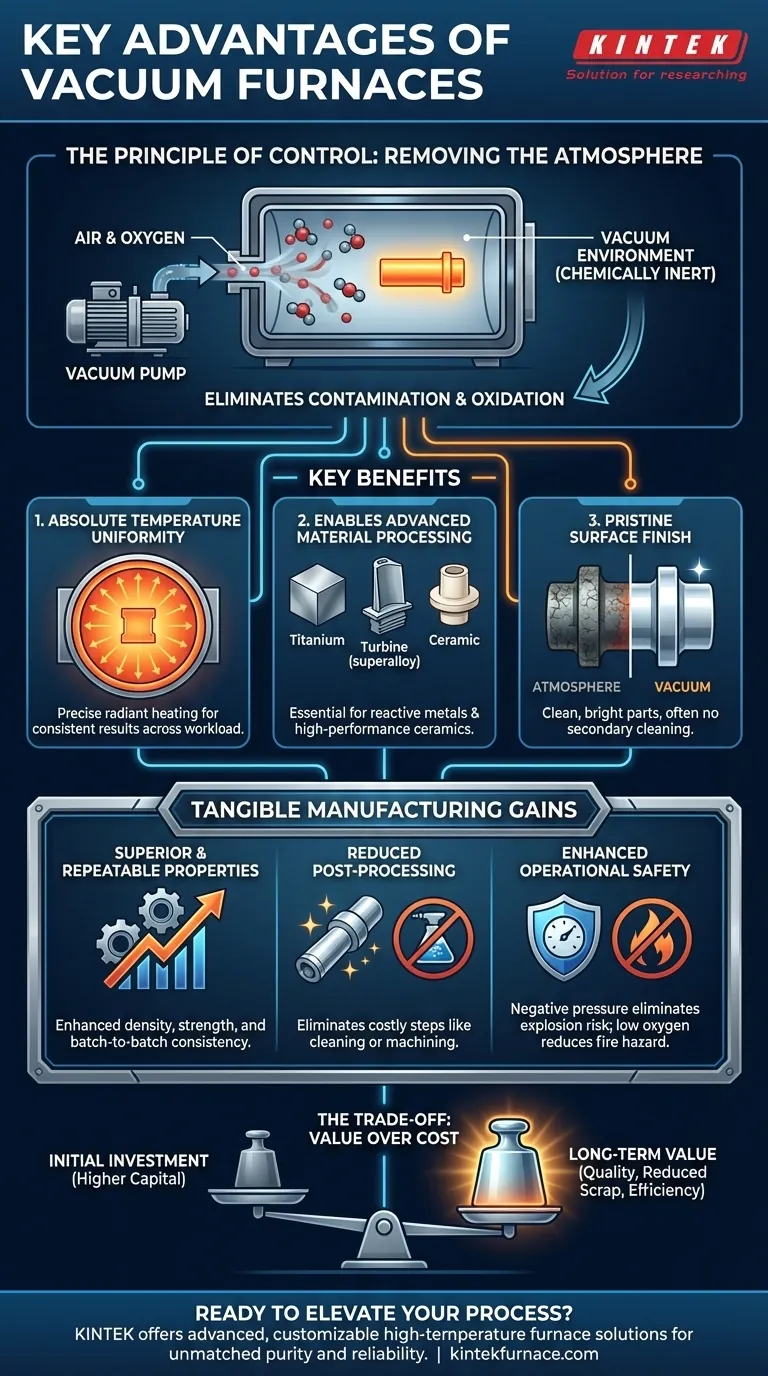

Das Prinzip der Kontrolle: Warum ein Vakuum wichtig ist

Ein Vakuumofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip: Durch das Entfernen von Luft und anderen Gasen beseitigt man die Hauptursachen für Kontamination und Inkonsistenz bei der Wärmebehandlung. Dies schafft eine ideale Umgebung, um spezifische, qualitativ hochwertige metallurgische Ergebnisse zu erzielen.

Eliminierung atmosphärischer Kontamination

Der bedeutendste Vorteil eines Vakuums ist die Abwesenheit von Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit den meisten Metallen und verursacht Oxidation (Verzunderung) und Entkohlung (Verlust von Kohlenstoff aus der Oberflächenschicht von Stahl).

Eine Vakuumumgebung verhindert diese Reaktionen effektiv. Dies gewährleistet, dass die Oberflächenintegrität und die chemische Zusammensetzung des Materials unverändert bleiben, was zu sauberen, hellen Teilen führt, die oft keine zusätzliche Reinigung erfordern.

Erreichen absoluter Temperaturgleichmäßigkeit

In einem konventionellen Ofen erzeugen Luftströmungen heiße und kalte Stellen, was zu einer ungleichmäßigen Erwärmung führt. Ein Vakuum, als leerer Raum, minimiert die Wärmeübertragung durch Konvektion.

Die Wärme wird stattdessen primär durch Strahlung übertragen, die wesentlich gleichmäßiger ist. Dies, kombiniert mit fortschrittlichen Computersteuerungen, ermöglicht ein unglaublich präzises und gleichmäßiges Temperaturmanagement über die gesamte Charge, wodurch sichergestellt wird, dass jedes Teil genau dieselbe Behandlung erhält.

Ermöglichung fortschrittlicher Materialverarbeitung

Bestimmte Materialien reagieren selbst in Spurenmengen stark mit atmosphärischen Gasen. Ein Vakuum ist nicht nur vorteilhaft, sondern essenziell für deren Verarbeitung.

Dazu gehören reaktive Metalle wie Titan, Wolfram und Molybdän sowie hochleistungsfähige Superlegierungen und fortschrittliche Keramiken, die in der Luft- und Raumfahrt, Medizin und Elektronik eingesetzt werden.

Greifbare Vorteile für Fertigungsbetriebe

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen der Produktqualität, Prozesskonsistenz und Arbeitssicherheit.

Überlegene und reproduzierbare Materialeigenschaften

Durch die Verhinderung von Oberflächenkontamination und die Gewährleistung einer gleichmäßigen Erwärmung und Kühlung erzeugen Vakuumöfen Teile mit verbesserten Materialeigenschaften, wie z.B. höherer Dichte und Festigkeit.

Die computergesteuerte Natur des Prozesses stellt sicher, dass diese Ergebnisse von Charge zu Charge hochgradig reproduzierbar sind, was für Anwendungen mit strengen Qualitätskontrollstandards entscheidend ist.

Makellose Oberflächengüte

Teile, die im Vakuum verarbeitet werden, weisen eine saubere, helle Oberflächengüte auf, frei von Zunder und Verfärbungen, die bei atmosphärischen Wärmebehandlungen üblich sind.

Dieses überlegene Finish kann die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte wie Sandstrahlen, chemisches Beizen oder Bearbeiten reduzieren oder ganz eliminieren.

Erhöhte Betriebssicherheit

Vakuumöfen sind prinzipiell sicherer als viele Alternativen. Da sie bei Unterdruck arbeiten, wird das Risiko einer gefährlichen Explosion durch Druckaufbau eliminiert.

Darüber hinaus reduziert die sauerstoffarme Umgebung das Brandrisiko drastisch, das in Öfen, die brennbare atmosphärische Gase verwenden, ein Problem darstellen kann.

Die Kompromisse verstehen: Kosten vs. Leistungsfähigkeit

Obwohl die Vorteile klar sind, ist ein Vakuumofen eine erhebliche Investition. Seine Anschaffung muss durch die spezifischen Anforderungen des Materials und des Endprodukts gerechtfertigt sein.

Die Anfangsinvestition

Vakuumöfen stellen im Vergleich zu konventionellen Atmosphäreöfen höhere Investitionskosten dar. Die Komplexität der Vakuumpumpen, der Kammer und der Steuerungssysteme trägt zu diesen Kosten bei.

Diese Kosten müssen gegen den langfristigen Wert abgewogen werden, der sich aus hochwertigeren Teilen, reduzierten Ausschussraten und eliminierten Nachbearbeitungsschritten ergibt.

Prozessbegründung ist entscheidend

Ein Vakuumofen ist nicht für jede Aufgabe das richtige Werkzeug. Für die einfache Wärmebehandlung von kohlenstoffarmen Stählen, bei denen Oberflächenoxidation kein kritisches Problem darstellt, kann ein kostengünstigerer Atmosphäreofen ausreichend sein.

Die Entscheidung für einen Vakuumofen muss durch einen klaren Bedarf an Reinheit, Präzision und die spezifischen Anforderungen des zu verarbeitenden Materials bestimmt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihren Endzielen ab. Bewerten Sie Ihre Prioritäten, um festzustellen, ob ein Vakuumofen die geeignete Investition ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Reinheit liegt: Ein Vakuumofen ist die unumgängliche Wahl für reaktive Metalle, Superlegierungen, medizinische Implantate und Komponenten, bei denen jegliche Kontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und einer makellosen Oberflächengüte liegt: Die Vakuumverarbeitung ist ideal für die Großserienfertigung von Präzisionskomponenten, bei denen konsistente metallurgische Eigenschaften und ein sauberes Finish die nachfolgenden Kosten senken.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Härten von nicht-reaktiven Metallen liegt: Bewerten Sie das Kosten-Nutzen-Verhältnis sorgfältig. Ein Vakuumofen liefert ein überlegenes Ergebnis, aber Sie müssen entscheiden, ob diese Qualität die Investition gegenüber einem modernen Atmosphäreofen rechtfertigt.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in absolute Kontrolle, die es Ihnen ermöglicht, Materialeigenschaften und Qualitätsstandards zu erreichen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation & Kontamination | Eliminiert Sauerstoff und Gase, um Verzunderung, Entkohlung zu vermeiden und die Oberflächenintegrität zu erhalten. |

| Gewährleistet Temperaturgleichmäßigkeit | Nutzt Strahlung für gleichmäßige Erwärmung, ermöglicht präzise Kontrolle und konsistente Ergebnisse über alle Teile hinweg. |

| Ermöglicht fortschrittliche Materialverarbeitung | Essentiell für reaktive Metalle, Superlegierungen und Keramiken in der Luft- und Raumfahrt, Medizin und Elektronik. |

| Verbessert Produktqualität & Reproduzierbarkeit | Liefert überlegene Festigkeit, Dichte und Chargenkonstanz für hohe Qualitätsstandards. |

| Bietet makellose Oberflächengüte | Erzeugt saubere, helle Teile, die kostspielige Nachbearbeitungen wie Sandstrahlen reduzieren oder eliminieren. |

| Erhöht die Betriebssicherheit | Arbeitet bei Unterdruck, um Explosionsrisiken zu eliminieren und Brandgefahren zu reduzieren. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit reaktiven Metallen, Superlegierungen oder anderen fortschrittlichen Materialien arbeiten, unsere Vakuumöfen liefern unübertroffene Reinheit, Reproduzierbarkeit und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überragende Ergebnisse zu erzielen und Ihre Abläufe zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung