Obwohl ein Vakuum für viele Hochtemperaturprozesse unerlässlich ist, birgt die ausschließliche Abhängigkeit davon eine Reihe spezifischer betrieblicher Herausforderungen, die oft missverstanden werden. Die Hauptschwierigkeiten liegen nicht in der Erzeugung des Vakuums selbst, sondern im Management seiner Konsequenzen, einschließlich erhöhtem Wartungsaufwand der Ausrüstung, dem Risiko der Prozesskontamination durch Entgasung, extrem eingeschränkter Kühlkontrolle und ungewöhnlichen Materialreaktionen wie Sublimation oder Kaltverschweißen.

Ein Vakuum ist kein leerer, passiver Raum; es ist eine aktive Umgebung mit eigenen physikalischen Regeln. Wahrer Erfolg bei Vakuumofenanwendungen liegt in der Beherrschung der Konsequenzen der Entfernung der Atmosphäre, insbesondere des Verlusts der Konvektion für den Wärmetransport und der Freisetzung eingeschlossener Verunreinigungen.

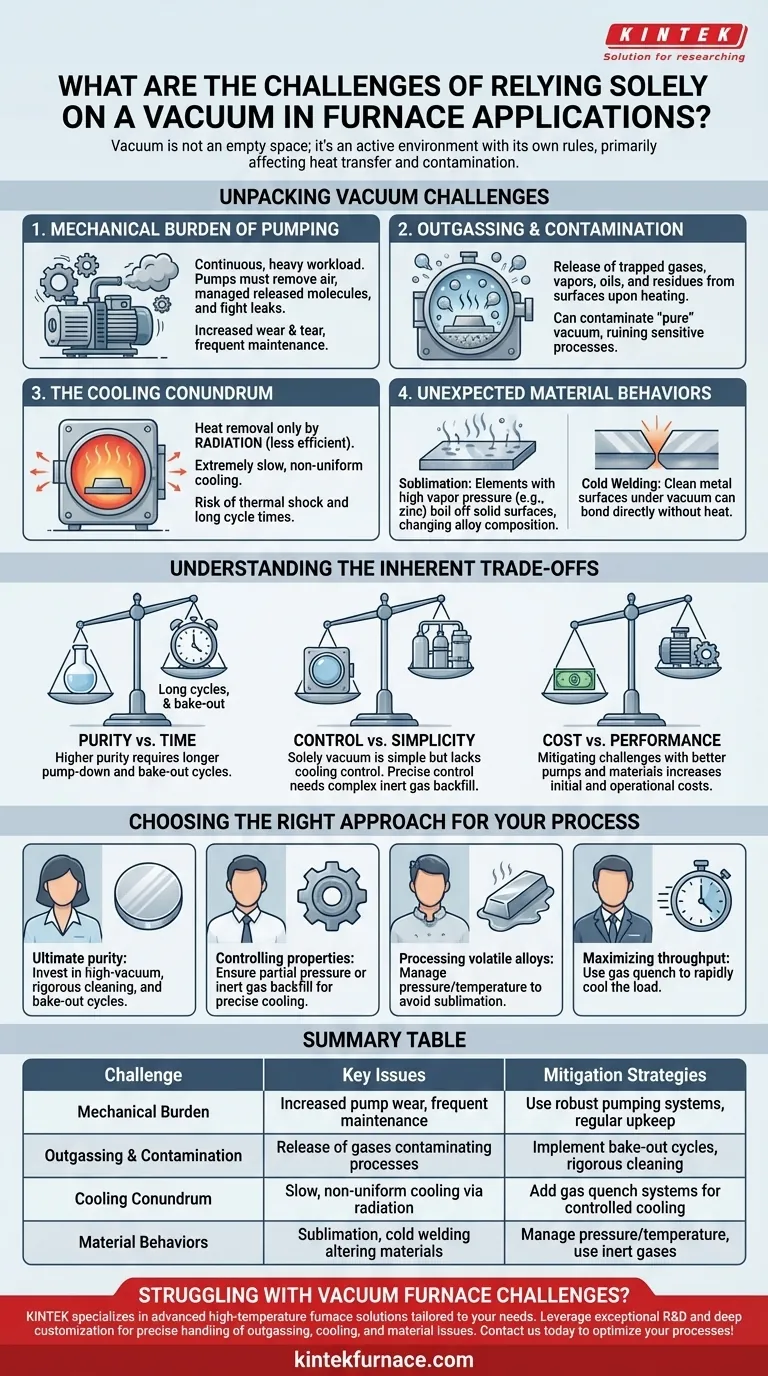

Der Mythos des „leeren“ Raums: Vakuum-Herausforderungen entschlüsseln

Ein Vakuum verändert grundlegend, wie Energie und Materie sich im Inneren eines Ofens verhalten. Das Verständnis dieser Veränderungen ist entscheidend für die Antizipation und Minderung der Probleme, die während eines Prozesszyklus auftreten können.

Herausforderung 1: Die mechanische Belastung des Pumpens

Der Betrieb eines Vakuumofens stellt eine kontinuierliche, hohe Arbeitsbelastung für sein Pumpsystem dar. Dies ist keine „einstellen und vergessen“-Operation.

Pumpen müssen ständig arbeiten, nicht nur um anfänglich die Luft zu entfernen, sondern auch, um Moleküle zu managen, die während des Heizprozesses freigesetzt werden, und um mikroskopisch kleine Lecks im System zu bekämpfen. Diese anhaltende Anstrengung führt zu erhöhtem Verschleiß mechanischer Pumpen, häufigerem Ölwechsel und einer insgesamt höheren Wartungslast im Vergleich zu Atmosphärenöfen.

Herausforderung 2: Entgasung und Kontamination

Eine der hartnäckigsten Herausforderungen ist die Entgasung, die Freisetzung eingeschlossener Gase und Dämpfe von den Oberflächen im Ofen.

Wenn die Kammer unter Vakuum erhitzt wird, werden Moleküle von Wasser, Ölen und anderen Rückständen, die an den Kammerwänden, Vorrichtungen und sogar am Werkstück selbst adsorbiert sind, abgekocht. Diese freigesetzten Moleküle können die vermeintlich „reine“ VakUum-Umgebung kontaminieren und sensible Prozesse wie Löten oder die Herstellung medizinischer Implantate potenziell ruinieren.

Herausforderung 3: Das Kühlungs-Dilemma

In einem Standardofen wird Wärme hauptsächlich durch Konvektion abgeführt, wobei ein Gas wie Luft oder Stickstoff thermische Energie physisch vom Bauteil wegbewegt. Im Vakuum gibt es fast keine Gaspartikel, die diesen Transfer ermöglichen.

Wärme kann nur durch Strahlung entweichen, was deutlich weniger effizient ist, besonders bei niedrigeren Temperaturen. Dies führt zu einer extrem langsamen und oft ungleichmäßigen Abkühlung, was die Zykluszeiten dramatisch verlängert und bei nicht ordnungsgemäßer Steuerung das Risiko eines thermischen Schocks birgt.

Herausforderung 4: Unerwartete Materialverhalten

Das Fehlen von atmosphärischem Druck kann dazu führen, dass sich Materialien auf nicht intuitive Weise verhalten. Zwei Schlüsselbeispiele sind Sublimation und Kaltverschweißen.

Sublimation tritt auf, wenn ein Element direkt von einem festen in einen gasförmigen Zustand übergeht. Im Vakuum wird der Siedepunkt vieler Materialien gesenkt. Elemente mit hohem Dampfdruck, wie Zink in Messing oder Cadmium, können bei Prozesstemperaturen buchstäblich von der Oberfläche einer Legierung abkochen und so deren Zusammensetzung und Eigenschaften verändern.

Kaltverschweißen kann auftreten, wenn zwei außergewöhnlich saubere Metalloberflächen in einem Hochvakuum in Kontakt kommen. Ohne eine Luft- oder Oxidschicht, die sie trennt, können die Atome der beiden Teile direkt binden und sie ohne aufgebrachte Wärme miteinander verschmelzen.

Die inhärenten Kompromisse verstehen

Die Entscheidung für die Nutzung eines Vakuums beinhaltet das Abwägen konkurrierender Prioritäten. Diese Kompromisse definieren die Realität des Betriebs eines Vakuumofens.

Reinheit vs. Zeit

Das Erreichen eines höheren, reineren Vakuumniveaus erfordert mehr Zeit. Längere Pump-Down-Zyklen sind erforderlich, um mehr Moleküle zu entfernen, und Vorheiz- „Ausheize“-Zyklen sind oft notwendig, um die Entgasung vor Beginn des eigentlichen Prozesses zu erzwingen. Dieses Streben nach Reinheit verlängert direkt die gesamte Zykluszeit.

Kontrolle vs. Einfachheit

Sich bei der Kühlung ausschließlich auf das Vakuum zu verlassen, ist einfach, bietet aber kaum Kontrolle über die Abkühlrate. Um eine präzise Kontrolle zu erlangen – unerlässlich für die meisten metallurgischen Prozesse – muss Komplexität hinzugefügt werden. Dies beinhaltet das Wiederauffüllen der Kammer mit einem Inertgas wie Argon oder Stickstoff, um eine kontrollierte konvektive Kühlung zu ermöglichen, oft als „Gasabschreckung“ bezeichnet.

Kosten vs. Leistung

Die Minderung der Vakuum-Herausforderungen hat ihren Preis. Hochleistungsfähige, entgasungsarme Kammerwerkstoffe, leistungsstärkere und sauberere Pumpsysteme (wie Turbo- oder Kryopumpen) und hochentwickelte Gasrückfüllsysteme verbessern alle die Leistung, erhöhen jedoch die Anfangs- und Betriebskosten des Ofens erheblich.

Die richtige Vorgehensweise für Ihren Prozess wählen

Die ideale Strategie hängt vollständig vom Ziel Ihrer spezifischen Anwendung ab. Indem Sie die Herausforderungen verstehen, können Sie die richtige Konfiguration und die richtigen Betriebsverfahren auswählen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit für empfindliche Teile liegt: Investieren Sie in Hochvakuumsysteme, rigorose Reinigungsverfahren und Ausheizzyklen, um der Entgasung aggressiv entgegenzuwirken.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle metallurgischer Eigenschaften liegt: Stellen Sie sicher, dass Ihr Ofen über eine Teil- oder Inertgas-Rückfüllfunktion für eine präzise Steuerung der Abkühlraten verfügt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Legierungen mit flüchtigen Elementen liegt: Managen Sie Druck- und Temperaturprofile sorgfältig, um unterhalb der Sublimationsschwelle kritischer Elemente zu bleiben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Optimieren Sie Ihren Zyklus durch die Verwendung einer Gasabschreckung zur schnellen Abkühlung der Last, da dies oft die längste Phase eines reinen Vakuumzyklus ist.

Das Verständnis dieser vakuum-spezifischen Verhaltensweisen wandelt sie von unvermeidbaren Problemen in lösbare technische Parameter für Ihren Prozess um.

Zusammenfassungstabelle:

| Herausforderung | Wesentliche Probleme | Minderungsstrategien |

|---|---|---|

| Mechanische Belastung | Erhöhter Pumpenverschleiß, häufige Wartung | Robuste Pumpsysteme einsetzen, regelmäßige Instandhaltung |

| Entgasung & Kontamination | Freisetzung von Gasen, die Prozesse kontaminieren | Ausheizzyklen implementieren, rigorose Reinigung |

| Kühlungs-Dilemma | Langsame, ungleichmäßige Abkühlung durch Strahlung | Gasabschrecksysteme für kontrollierte Kühlung hinzufügen |

| Materialverhalten | Sublimation, Kaltverschweißen, das Materialien verändert | Druck-/Temperaturprofile managen, Inertgase verwenden |

Haben Sie Probleme mit Vakuumofen-Herausforderungen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch herausragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Handhabung von Entgasung, Kühlkontrolle und Materialproblemen, wodurch Reinheit, Effizienz und Durchsatz für diverse Laboranwendungen verbessert werden. Kontaktieren Sie uns noch heute, um Ihre Prozesse zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität