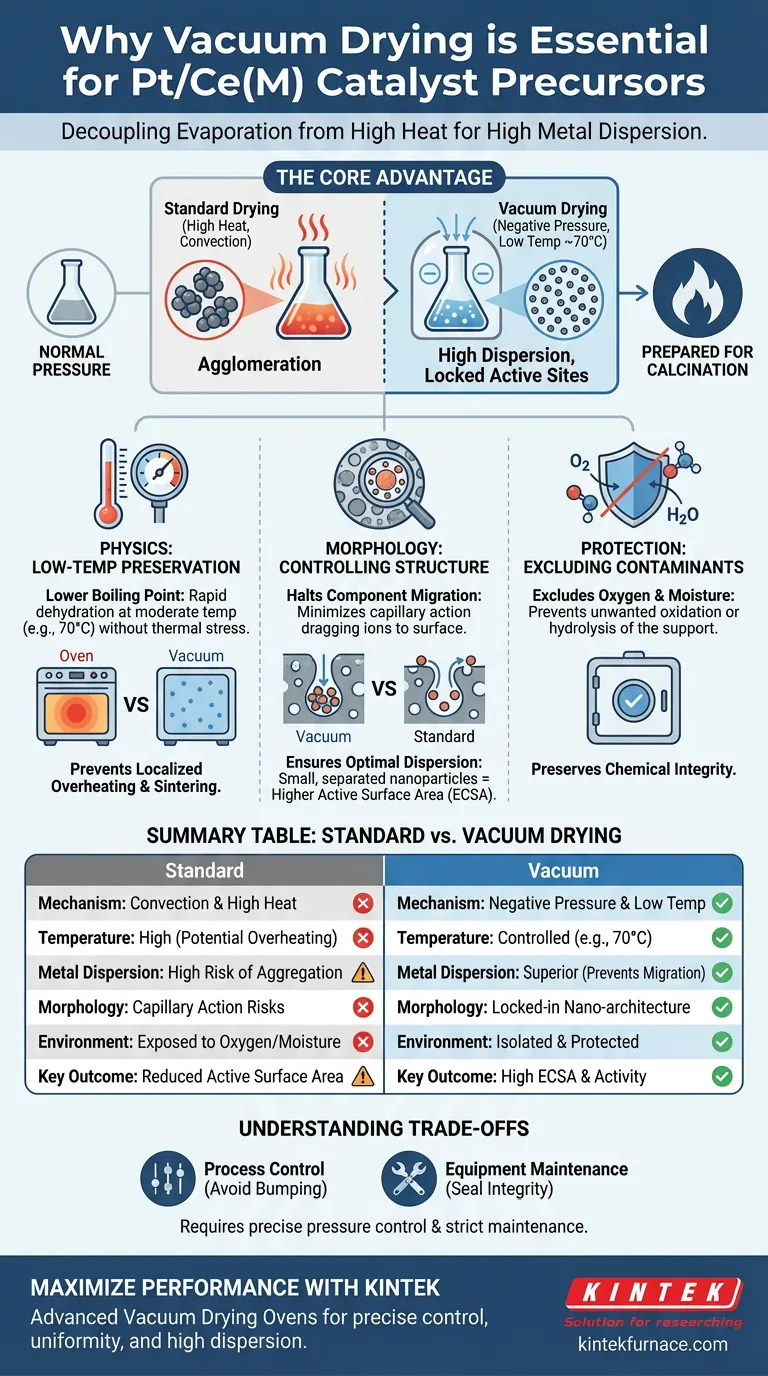

Die Hauptfunktion eines Vakuumtrockenschranks bei der Vorbehandlung von Pt/Ce(M)-Vorläufern besteht darin, eine hohe Metallverteilung aufrechtzuerhalten, indem die Verdampfung von hoher Hitze entkoppelt wird. Durch die Senkung des Siedepunkts von Lösungsmitteln ermöglicht der Ofen eine schnelle Dehydratisierung bei moderaten Temperaturen von 70 °C. Dieser Prozess verhindert insbesondere die Migration und Vorkonglomeration aktiver Metallkomponenten, die typischerweise aus der lokalisierte Überhitzung bei Standardtrocknungsmethoden resultieren.

Der Kernvorteil Die Vakuumtrocknung löst den Konflikt zwischen der Entfernung von Lösungsmitteln und der Erhaltung der Katalysatorstruktur. Durch die Nutzung von Unterdruck anstelle von übermäßiger Hitze werden die aktiven Zentren fixiert und eine hohe Verteilung der Metallvorläufer für die nachfolgende Kalzinierungsphase sichergestellt.

Die Physik der Niedertemperaturkonservierung

Senkung des Siedepunkts

Der grundlegende Mechanismus ist die Beziehung zwischen Druck und dem Siedepunkt von Flüssigkeiten. Eine Vakuumumgebung reduziert den Druck um den Katalysatorvorläufer erheblich.

Dadurch können Lösungsmittel bei viel niedrigeren Temperaturen, z. B. 70 °C, schnell verdampfen. Sie erreichen eine effiziente Trocknung, ohne die empfindliche Vorläuferstruktur der thermischen Belastung der Standardtrocknung bei atmosphärischem Druck auszusetzen.

Verhinderung lokalisierter Überhitzung

Standardtrockenschränke arbeiten mit Konvektion, die Heißpunkte oder ungleichmäßige Temperaturgradienten innerhalb des Pulverbettes erzeugen kann.

Die Vakuumtrocknung eliminiert dieses Risiko vollständig. Durch den Betrieb bei einer insgesamt niedrigeren Temperatur werden die "lokalisierten Überhitzungen" vermieden, die dazu führen, dass Metallpartikel vorzeitig sintern (sich verklumpen).

Kontrolle der Katalysatormorphologie

Stoppen der Komponentenmigration

Eines der größten Risiken bei der Trocknung imprägnierter Träger ist die Kapillarwirkung. Wenn Lösungsmittel in einem Standardofen verdampfen, können sie Metallionen aus den Poren an die äußere Oberfläche ziehen.

Die Vakuumtrocknung entfernt das Lösungsmittel so effizient und mit so geringer thermischer Energie, dass diese Migration minimiert wird. Sie stabilisiert die räumliche Verteilung des Vorläufers und hält das Platin dort, wo Sie es abgelagert haben – tief in den Poren des Trägers oder gleichmäßig über der Oberfläche.

Gewährleistung einer optimalen Verteilung

Bei Platin (Pt)-basierten Katalysatoren ist die Aktivität direkt mit der Oberfläche verbunden. Sie benötigen kleine, getrennte Nanopartikel, keine großen Agglomerate.

Durch die Verhinderung der Vorkonglomeration aktiver Komponenten während der Trocknungsphase stellt die Vakuummethode sicher, dass das Material mit einer "lockeren" und hoch dispergierten Struktur in die Hochtemperaturkalzinierungsphase eintritt. Dies führt direkt zu einer höheren elektrochemisch aktiven Oberfläche (ECSA) im Endprodukt.

Schutz vor Umweltkontaminanten

Ausschluss von Sauerstoff und Feuchtigkeit

Während das Hauptziel die Entfernung von Lösungsmitteln ist, bietet die Vakuumumgebung einen sekundären Vorteil: die Isolation.

Die Standardtrocknung an der Luft setzt den Vorläufer atmosphärischem Sauerstoff und Feuchtigkeit aus, was zu unerwünschter Hydrolyse oder Oxidation des Trägers führen kann. Die Vakuumtrocknung schließt diese Faktoren aus und bewahrt die chemische Integrität des Vorläufers und verhindert die Deaktivierung von Oberflächenfunktionsgruppen.

Verständnis der Kompromisse

Prozesskontrolle vs. Geschwindigkeit

Obwohl die Vakuumtrocknung für die Qualität überlegen ist, erfordert sie eine präzisere Prozesskontrolle als ein Standardofen.

Ein zu schnelles Absenken des Drucks kann zu "Siedeverzug" (schlagartiges Sieden) führen, bei dem das Lösungsmittel so heftig verdampft, dass es das Pulverbett physikalisch stört. Die Bediener müssen die Vakuumrampe sorgfältig steuern, um sicherzustellen, dass die Verdampfung schnell, aber kontrolliert erfolgt.

Komplexität der Ausrüstung

Im Gegensatz zu einem einfachen Konvektionsofen führt die Vakuumtrocknung Variablen in Bezug auf Dichtigkeit und Pumpenwartung ein.

Jedes Leck im System führt atmosphärische Feuchtigkeit ein, was die schützenden Vorteile des Vakuums zunichte macht. Diese Methode erfordert eine strengere Einhaltung der Wartungspläne für die Ausrüstung, um Wiederholbarkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Finalisierung Ihres Katalysatorpräparationsprotokolls Ihre spezifischen Leistungskennzahlen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie Vakuumtrocknung, um die höchstmögliche Verteilung von Pt-Nanopartikeln zu gewährleisten und die Agglomeration aktiver Zentren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um empfindliche Vorläufer vor Hydrolyse oder Oxidation durch atmosphärische Feuchtigkeit zu schützen.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Gerät zur Strukturkontrolle. Er stellt sicher, dass die hochentwickelte Nanoarchitektur, die Sie während der Imprägnierung entworfen haben, nicht durch die rohe Gewalt der thermischen Verdampfung zerstört wird.

Zusammenfassungstabelle:

| Merkmal | Standardtrockenschrank | Vakuumtrockenschrank |

|---|---|---|

| Mechanismus | Konvektion & Hohe Hitze | Unterdruck & Niedrige Temperatur |

| Temperatur | Hoch (Potenzielle Überhitzung) | Geregelt (z.B. 70°C) |

| Metallverteilung | Hohes Risiko der Aggregation | Überlegen (Verhindert Migration) |

| Morphologie | Risiken durch Kapillarwirkung | Fixierte Nanoarchitektur |

| Umgebung | Sauerstoff/Feuchtigkeit ausgesetzt | Isoliert & Geschützt |

| Wichtigstes Ergebnis | Reduzierte aktive Oberfläche | Hohe ECSA & Aktivität |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Lassen Sie nicht zu, dass thermischer Stress Ihre Forschung beeinträchtigt. KINTEKs fortschrittliche Vakuumtrockenschränke bieten die präzise Druckregelung und Temperaturgleichmäßigkeit, die erforderlich sind, um eine hohe Metallverteilung aufrechtzuerhalten und die Aggregation von Nanopartikeln in Pt/Ce(M)-Vorläufern zu verhindern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen Laboranforderungen. Sichern Sie noch heute die Integrität Ihrer Nanoarchitektur.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Referenzen

- Matías G. Rinaudo, María R. Morales. Insights into Contribution of Active Ceria Supports to Pt-Based Catalysts: Doping Effect (Zr; Pr; Tb) on Catalytic Properties for Glycerol Selective Oxidation. DOI: 10.3390/inorganics13020032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Hochtemperaturofen bei der OLC-Produktion? Schlüssel zur Umwandlung von Nanodiamanten

- Wie kann die Abkühlgeschwindigkeit beim Vakuumsintern erhöht werden? Steigern Sie die Effizienz mit gasgestützter Kühlung

- Welche gängigen Abschreckmethoden werden in Vakuumöfen eingesetzt? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Vorteile bietet das Vakuumlöten gegenüber anderen Verfahren? Erzielen Sie überlegene Verbindungsqualität und Effizienz

- Was ist die Funktion eines Vakuum-Konstanttemperatur-Trockenschranks im Elektrodenbeschichtungsprozess? Optimieren Sie die Haftung

- Wie funktioniert der Vakuumsinterschrank zum Sintern von Hartmetallen und Legierungen? Erreichen Sie hochdichte, reine Materialien

- Was sind die spezifischen Prozessvorteile der Verwendung eines Vakuumtrockenschranks für die Pulvertrocknung? Verbesserung der Materialreinheit

- Warum ist vertikales Stapelladen dem versetzten Stapelladen beim Chargen-Gasabschrecken überlegen? Optimieren Sie Gasfluss & Qualität