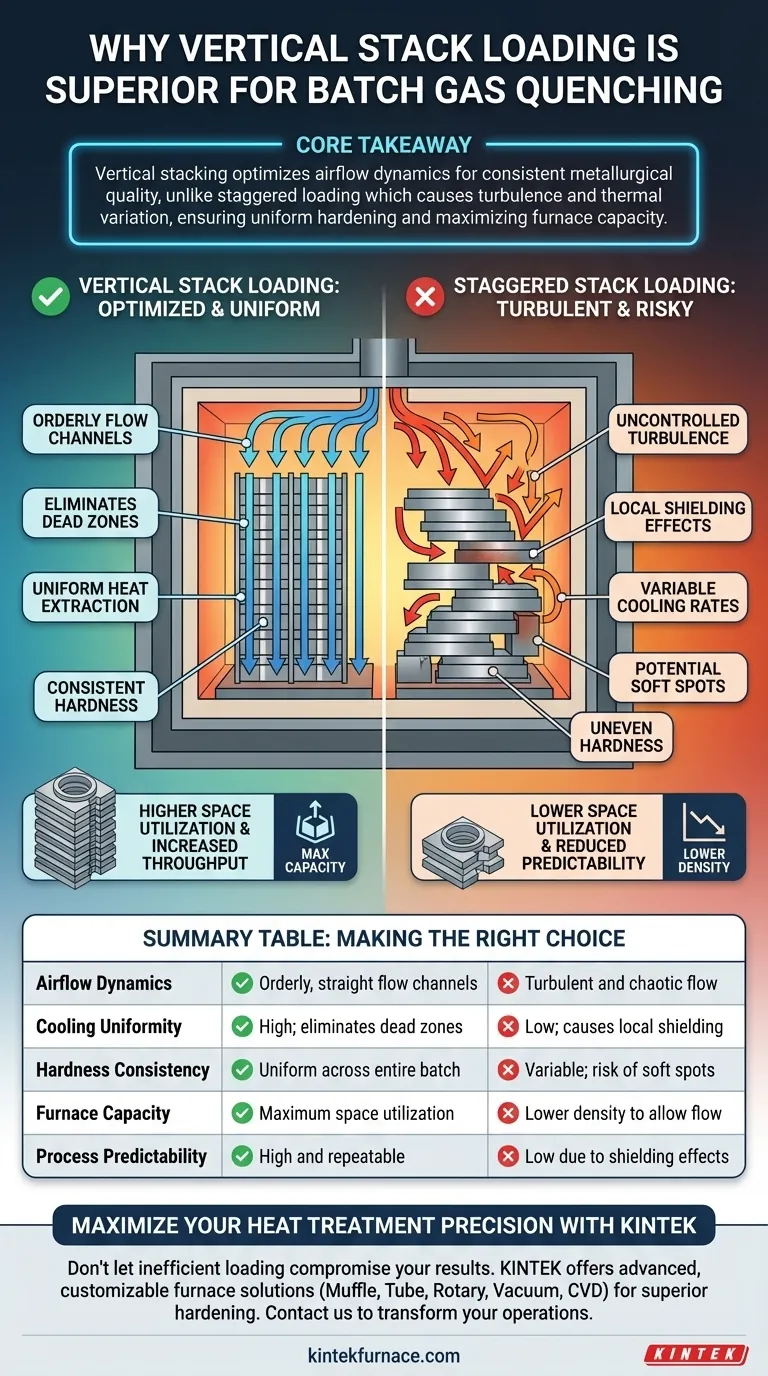

Vertikales Stapelladen ist die überlegene Wahl für das Chargen-Gasabschrecken, da es die Luftstromdynamik optimiert, um eine gleichbleibende metallurgische Qualität zu gewährleisten. Im Gegensatz zu versetzten Anordnungen, die die Gasgeschwindigkeit stören und thermische Variationen erzeugen, richtet das vertikale Stapeln Werkstücke so aus, dass ein geordneter, ungehinderter Fluss des Kühlmediums ermöglicht wird, während gleichzeitig die Ofenkapazität maximiert wird.

Kernbotschaft: Versetztes Laden führt zu Turbulenzen und "Abschirmungseffekten", die zu ungleichmäßiger Kühlung und möglichen weichen Stellen führen. Vertikales Stapeln löst dieses Problem, indem es klare Strömungskanäle für das Gas schafft, eine gleichmäßige Härtung über die gesamte Charge gewährleistet und gleichzeitig die Gesamtzahl der pro Zyklus bearbeiteten Teile erhöht.

Metallurgische Konsistenz erreichen

Optimierung des Strömungsfeldes

Um eine gleichmäßige Härte zu erreichen, muss das Abschreckgas von jedem Teil mit der gleichen Geschwindigkeit Wärme abführen. Vertikales Stapelladen erleichtert dies, indem es gerade, vertikale Kanäle zwischen den Werkstücken schafft.

Diese Konfiguration ermöglicht es dem Gas, sich geordnet zu bewegen und seine hohe Geschwindigkeit von oben nach unten auf die Ladung beizubehalten.

Eliminierung von Zonen mit geringer Geschwindigkeit

Ein kritischer Fehler beim nicht optimierten Laden ist die Entstehung von "Totzonen", in denen die Gasgeschwindigkeit abfällt. Die primäre Referenz besagt, dass vertikale Konfigurationen Zonen mit geringer Geschwindigkeit, insbesondere in der Nähe der Außenwände des Ofens, effektiv eliminieren.

Durch die Aufrechterhaltung einer konstanten Gasgeschwindigkeit in der gesamten Kammer verhindern Sie die Bildung von weichen Stellen an Teilen, die sich am Rand der Ladung befinden.

Die Risiken des versetzten Ladens

Das Problem der lokalen Abschirmung

Das versetzte Stapeln bildet eine physische Barriere für das Kühlmedium. Teile, die stromaufwärts positioniert sind, schirmen die dahinter oder darunter liegenden Teile effektiv ab und verhindern, dass frisches, kaltes Gas die Oberflächen der stromabwärts gelegenen Teile erreicht.

Dies führt zu erheblichen Unterschieden in den Kühlraten, was bedeutet, dass Teile aus derselben Charge unterschiedliche metallurgische Eigenschaften aufweisen können.

Turbulenzen und Unvorhersehbarkeit

Obwohl beim Hochdruckabschrecken einige Turbulenzen unvermeidlich sind, erzeugt das versetzte Laden unkontrollierte Turbulenzen.

Anstatt reibungslos über die Oberflächen zu strömen, wird das Gas gezwungen, seine Richtung schnell zu ändern. Diese chaotische Bewegung stört den Wärmeübertragungsprozess und macht es schwierig, die endgültige Qualität der Teile vorherzusagen oder zu kontrollieren.

Produktionseffizienz und Kapazität

Maximierung der Raumnutzung

Über die Qualität hinaus bietet vertikales Stapeln einen deutlichen wirtschaftlichen Vorteil. Es ermöglicht eine höhere Raumnutzung, sodass Sie ein größeres Volumen an Teilen in die Ofenkammer einbringen können, ohne den Luftstrom zu beeinträchtigen.

Erhöhung des Durchsatzes

Da das Strömungsfeld optimiert ist, können Sie den Ofen sicher bis zur maximalen Kapazität beladen. Dies führt zu größeren Ofenbeladungskapazitäten pro Zyklus, reduziert die Kosten pro Teil und erhöht den Gesamtdurchsatz der Anlage.

Betriebliche Überlegungen und Kompromisse

Stabilität der Vorrichtung

Während vertikales Stapeln für den Luftstrom überlegen ist, erfordert es eine robuste Vorrichtung. Teile müssen so gesichert sein, dass sie die vertikalen Kanäle nicht berühren oder behindern. Schlecht stabilisierte vertikale Stapel können dazu führen, dass sich Teile während der schnellen Druckänderungen beim Abschrecken verschieben.

Geometrieabhängigkeit

Das vertikale Laden ist ideal für viele Geometrien, aber nicht für alle. Komplexe Teile mit tiefen Aussparungen erfordern möglicherweise dennoch spezifische Ausrichtungseinstellungen. Sie müssen sicherstellen, dass die vertikale Ausrichtung kein Gas oder keine Flüssigkeit (falls eine Wäsche beteiligt ist) in inneren Hohlräumen einschließt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Chargen-Gasabschreckproduktion zu maximieren, richten Sie Ihr Lademuster an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf Qualitätskonsistenz liegt: Übernehmen Sie vertikales Stapeln, um Abschirmung zu vermeiden und sicherzustellen, dass jedes Teil die gleiche Kühlrate erfährt.

- Wenn Ihr Hauptaugenmerk auf Produktionsvolumen liegt: Verwenden Sie vertikale Konfigurationen, um die Dichte der Ladung zu maximieren, ohne die "Totzonen" zu riskieren, die mit versetzter Packung verbunden sind.

Indem Sie Ihre Ladestrategie an die Physik des Gasflusses anpassen, verwandeln Sie einen variablen Prozess in einen zuverlässigen, ertragreichen Betrieb.

Zusammenfassungstabelle:

| Merkmal | Vertikales Stapelladen | Versetzt Stapelladen |

|---|---|---|

| Luftstromdynamik | Geordnete, gerade Strömungskanäle | Turbulenter und chaotischer Fluss |

| Kühlgleichmäßigkeit | Hoch; eliminiert Totzonen | Niedrig; verursacht lokale Abschirmung |

| Härtegleichmäßigkeit | Gleichmäßig über die gesamte Charge | Variabel; Risiko von weichen Stellen |

| Ofenkapazität | Maximale Raumnutzung | Geringere Dichte zur Ermöglichung des Flusses |

| Prozessvorhersagbarkeit | Hoch und wiederholbar | Niedrig aufgrund von Abschirmungseffekten |

Maximieren Sie Ihre Wärmebehandlungpräzision mit KINTEK

Lassen Sie nicht zu, dass ineffiziente Lademuster Ihre metallurgischen Ergebnisse beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig an Ihre individuellen Produktionsanforderungen anpassbar.

Bereit für überlegene Härtung und erhöhten Durchsatz? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Chargenabschreckvorgänge transformieren kann.

Visuelle Anleitung

Referenzen

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Graphitgasofens beim Sintern von Siliziumnitrid (Si3N4)?

- Welche experimentellen Bedingungen bietet eine Hochvakuum-Ausglühkammer? Prüfung der Diffusionsbarrierenstabilität

- Warum ist Temperaturstabilität beim Betrieb von Vakuumöfen wichtig? Gewährleistung einer präzisen Wärmebehandlung für überlegene Materialien

- Was ist die Funktion eines nicht-verzehrenden Vakuumlichtbogenofens? Erzielung von Reinheit bei der Synthese von FeSiBPCCuNb-Legierungen

- Was sind die Schlüsselkomponenten eines VakuumwärmebehandlungsOfens? Entdecken Sie Präzisionsmetallurgie-Lösungen

- Warum wird ein Vakuumofen für Langzeit-Wärmeeinwirkungsexperimente an Nb-22,5Cr-5Si-Legierungen verwendet? Gewährleistung der Datenintegrität

- Warum ist ein kurzer Arbeitsabstand für Miniatur-Vakuumöfen unerlässlich? Experten-Einblicke für klare Nanobildgebung

- Wie wird die Kühlung in einem Vakuumofen nach Erreichen des gewünschten Prozesses erreicht? Gasabschrecken für präzise Ergebnisse