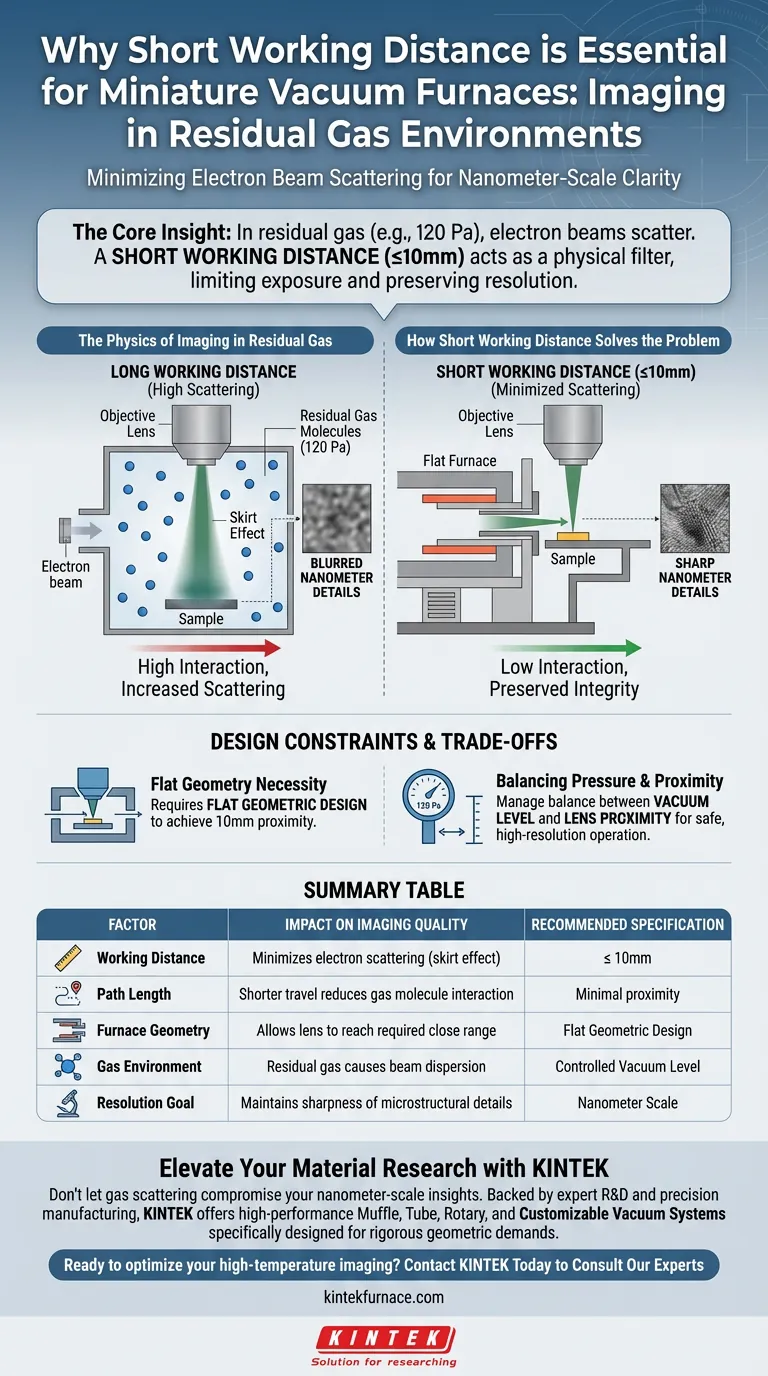

Ein kurzer Arbeitsabstand ist entscheidend für die Bildgebung in Miniatur-Vakuumöfen, da er die Wechselwirkung zwischen dem Elektronenstrahl und den Gasmolekülen minimiert. Durch die Reduzierung der Wegstrecke des Strahls – idealerweise auf 10 mm oder weniger – verringern Sie die Streurate der Elektronen erheblich und erhalten die Klarheit von nanometergroßen Mikrostrukturdetails, selbst in Umgebungen mit Restgas.

Die Kern-Erkenntnis In Umgebungen mit Restgas (z. B. 120 Pa) zerstreuen sich Elektronenstrahlen natürlich beim Kontakt mit Gasmolekülen, was die Bildschärfe reduziert. Ein kurzer Arbeitsabstand wirkt als physikalischer Filter, der die Exposition des Strahls gegenüber dem Gas begrenzt und den durch Streuung verursachten Auflösungsverlust verhindert.

Die Physik der Bildgebung in Restgasumgebungen

Die Herausforderung von Gasmolekülen

Bei der Bildgebung in einem Vakuumofen arbeiten Sie oft in Restgasumgebungen, manchmal bei etwa 120 Pa.

Im Gegensatz zu einem Hochvakuum enthält diese Umgebung eine beträchtliche Anzahl von Gasmolekülen, die in der Kammer schweben.

Das Phänomen des "Skirt-Effekts"

Während der Elektronenstrahl von der Quelle zur Probe wandert, kollidiert er mit diesen Gasmolekülen.

Diese Wechselwirkung verursacht eine Streuung der Elektronen, ein Phänomen, das technisch als Skirt-Effekt bezeichnet wird.

Anstatt eines fokussierten Punktes breitet sich der Strahl aus, was die Auflösung des endgültigen Bildes direkt verschlechtert.

Wie ein kurzer Arbeitsabstand das Problem löst

Minimierung der Weglänge

Der effektivste Weg, den Skirt-Effekt zu bekämpfen, ist die Reduzierung der physischen Distanz, die der Elektronenstrahl zurücklegen muss.

Durch Verkürzung des Arbeitsabstands minimieren Sie die "Weglänge" durch das Gas.

Erhaltung der Strahlintegrität

Bei kürzerer Weglänge trifft der Elektronenstrahl auf weniger Gasmoleküle, bevor er die Probe erreicht.

Dies führt zu weniger Streuung und erhält einen engeren, fokussierteren Strahl.

Erreichen von Nanometer-Auflösung

Wenn der Arbeitsabstand auf 10 mm oder weniger reduziert wird, ist die Auswirkung des Gases vernachlässigbar gering, um hochpräzise Bildgebung zu ermöglichen.

Diese Nähe stellt sicher, dass nanometergroße Mikrostrukturdetails scharf und deutlich bleiben und nicht verschwommen.

Konstruktionsbeschränkungen und Kompromisse

Die Notwendigkeit einer flachen Geometrie

Ein Arbeitsabstand von 10 mm ist mit herkömmlichen, sperrigen Ofendesigns nicht realisierbar.

Miniatur-Vakuumöfen müssen ein flaches geometrisches Design verwenden, um physikalisch zu ermöglichen, dass das Objektiv dem Probenmaterial nahe genug kommt.

Ausgleich zwischen Druck und Nähe

Während ein kurzer Arbeitsabstand die Streuung mildert, eliminiert er nicht die Anwesenheit von Gas.

Die Bediener müssen immer noch den Ausgleich zwischen dem Vakuumgrad (Druck) und der Nähe der Linse verwalten, um sicherzustellen, dass die Ausrüstung sicher arbeitet und gleichzeitig die Auflösung maximiert wird.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die notwendigen Mikrostrukturdaten erfassen, wenden Sie diese Prinzipien auf Ihr Setup an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bildauflösung liegt: Stellen Sie sicher, dass Ihr experimentelles Setup einen Arbeitsabstand von 10 mm oder weniger ermöglicht, um den Skirt-Effekt zu mildern.

- Wenn Ihr Hauptaugenmerk auf der Auswahl der Ausrüstung liegt: Bevorzugen Sie Miniatur-Vakuumöfen mit flachen geometrischen Designs, da dieses physische Profil erforderlich ist, um die notwendige Nähe zu erreichen.

Die Minimierung des Abstands zwischen Linse und Probe ist der entscheidende Faktor zur Überwindung der Gasstreuung für eine klare Nanobildgebung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Bildqualität | Empfohlene Spezifikation |

|---|---|---|

| Arbeitsabstand | Minimiert Elektronenstreuung (Skirt-Effekt) | $\le$ 10 mm |

| Weglänge | Kürzere Reise reduziert die Wechselwirkung mit Gasmolekülen | Minimale Nähe |

| Ofengeometrie | Ermöglicht der Linse, den erforderlichen Nahbereich zu erreichen | Flaches geometrisches Design |

| Gasumgebung | Restgas bei ca. 120 Pa verursacht Strahlzerstreuung | Kontrollierter Vakuumgrad |

| Auflösungsziel | Erhält die Schärfe von Mikrostrukturdetails | Nanometer-Skala |

Verbessern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Gasstreuung Ihre nanometergroßen Einblicke beeinträchtigt. Gestützt auf F&E-Expertise und Präzisionsfertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations- und kundenspezifische Vakuumsysteme, die speziell für die strengen geometrischen Anforderungen der hochauflösenden Bildgebung entwickelt wurden.

Ob Sie Standardlaborgeräte oder einen maßgeschneiderten Ofen für einzigartige Umgebungsherausforderungen benötigen, unser Team bietet das technische Know-how, um sicherzustellen, dass Ihr Setup maximale Klarheit und Haltbarkeit liefert.

Bereit, Ihre Hochtemperatur-Bildgebung zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Welche Metalle werden üblicherweise in einem Lötofen gefügt? Entdecken Sie vielseitige Metallfügelösungen

- Wie wird ein Vakuumglührohrofen in der Materialwissenschaft und Metallurgie eingesetzt? Steigerung der Materialreinheit und -leistung

- Was ist die Kernaufgabe eines Vakuumschmelzofens bei der Rückgewinnung von elementarem Magnesium aus Schlacke? | Erzielung einer hochreinen Metallrückgewinnung

- Wie verbessert das Vakuumsintern die Materialeigenschaften? Steigerung von Festigkeit, Reinheit und Leistung

- Wie gewährleistet das Vakuumaufnitrieren eine stabile Aufhärtungsqualität? Präzise, wiederholbare Wärmebehandlung erreichen

- Was ist der zentrale technische Mechanismus des Niedrigsauerstoff-Lötens? Beherrschen Sie die Oxidzersetzung für perfekte Verbindungen

- Welche Art von Umgebung erzeugt ein Hochvakuumbrennofen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung