Lötöfen sind außergewöhnlich vielseitig und in der Lage, eine breite Palette gängiger und fortschrittlicher Metalle zu fügen. Zu den am häufigsten gefügten Materialien gehören Edelstahl, Nickellegierungen, Kupfer und Titan, doch die wahre Stärke des Verfahrens liegt in seiner Fähigkeit, ungleichartige Materialien zu verbinden, die sonst schwer zu fügen wären.

Die Kernkompetenz eines Lötofens besteht nicht nur darin, einzelne Metalle zu fügen, sondern starke, zuverlässige Verbindungen zwischen ungleichartigen Materialien herzustellen. Dazu gehören verschiedene Kombinationen von Metallen und sogar das Verbinden von Metallen mit Keramiken, alles ermöglicht durch die sorgfältige Auswahl einer Lotlegierung.

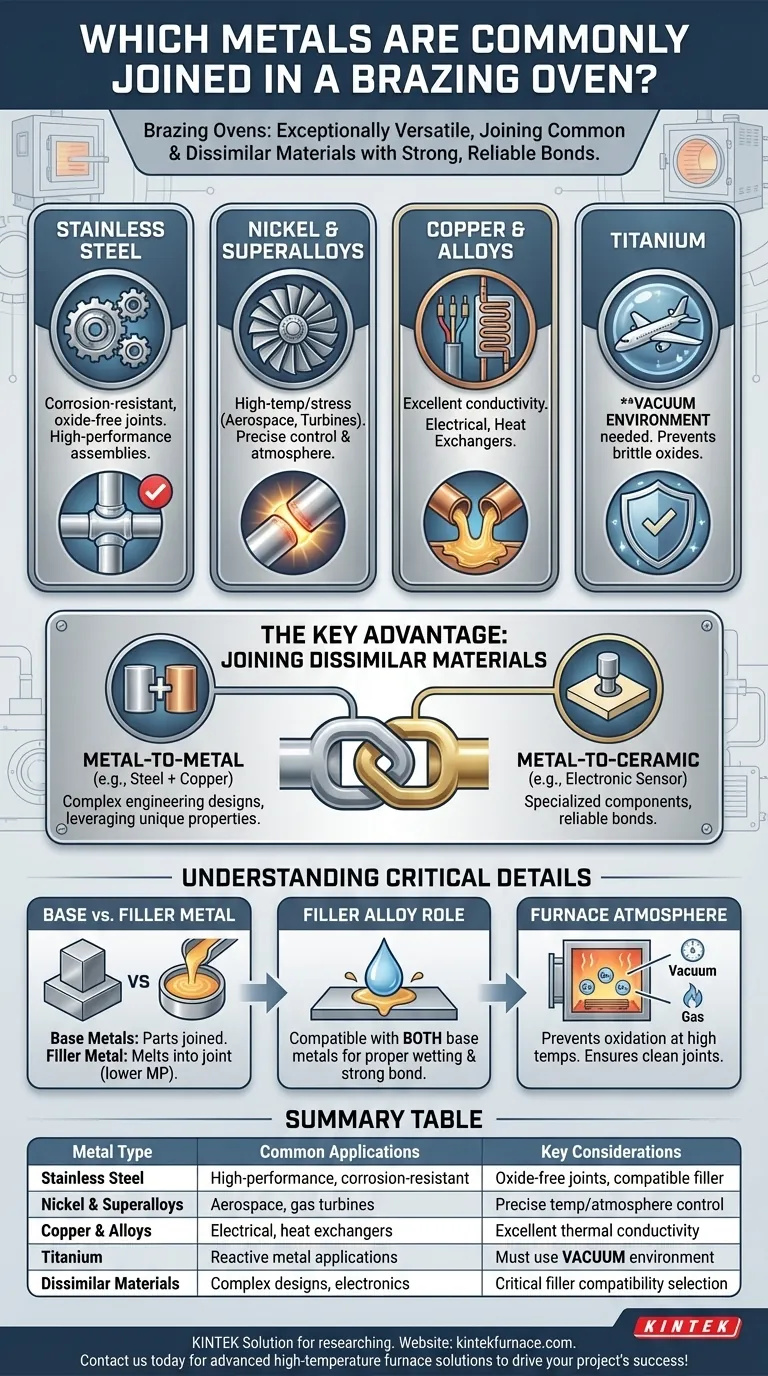

Gängige Grundmetalle zum Löten

Das Ofenlöten ist eine bevorzugte Methode zur Herstellung sauberer, starker Verbindungen in hochleistungsfähigen und komplexen Baugruppen. Die kontrollierte Umgebung des Ofens macht es ideal für mehrere wichtige Materialgruppen.

Edelstahl

Edelstahl ist eines der häufigsten Materialien, die in einem Lötofen gefügt werden. Das Verfahren ermöglicht saubere, oxidfreie Verbindungen, die die korrosionsbeständigen Eigenschaften des Grundmetalls erhalten.

Nickel und Superlegierungen

Für Hochtemperatur- und Hochstressanwendungen, wie sie in der Luft- und Raumfahrt oder bei Gasturbinen vorkommen, werden häufig Nickelbasislegierungen gelötet. Der Ofen bietet die präzise Temperaturkontrolle und Atmosphäre, die für diese anspruchsvollen Materialien erforderlich sind.

Kupfer und Kupferlegierungen

Kupfer lässt sich aufgrund seiner ausgezeichneten Wärmeleitfähigkeit und Kompatibilität mit vielen Lotmetallen leicht löten. Das Löten wird zur Herstellung von Komponenten für alles verwendet, von elektrischen Leitern bis zu Wärmetauschern.

Titan

Reaktive Metalle wie Titan können erfolgreich in einem Lötofen gefügt werden, dies erfordert jedoch typischerweise eine Vakuumumgebung. Das Vakuum verhindert die Bildung spröder Oxide, die sonst die Integrität der Verbindung beeinträchtigen würden.

Der entscheidende Vorteil: Fügen ungleichartiger Materialien

Der bedeutendste Vorteil des Ofenlötens ist seine Fähigkeit, metallurgische Verbindungen zwischen Materialien herzustellen, die nicht miteinander verschweißt werden können. Dies eröffnet Möglichkeiten für komplexe technische Konstruktionen.

Metall-zu-Metall-Kombinationen

Das Löten ermöglicht das Verbinden verschiedener Metalle, wie zum Beispiel Edelstahl mit Kupfer oder Stahl mit Nickellegierungen. Dies ist entscheidend für Konstruktionen, die die einzigartigen Eigenschaften mehrerer Materialien in einer einzigen Komponente nutzen müssen.

Metall-Keramik-Verbindungen

In fortschrittlichen Anwendungen ist das Ofenlöten eine der wenigen Methoden, die Metalle zuverlässig mit Keramiken verbinden können. Dies ist unerlässlich für die Herstellung spezialisierter elektronischer Komponenten, Sensoren und verschleißfester Werkzeuge.

Die kritischen Details verstehen

Der Erfolg beim Ofenlöten hängt von mehr als nur den Grundmetallen ab. Ein Missverständnis der Prozesskomponenten kann zu fehlerhaften Verbindungen führen.

Grundmetall vs. Lotmetall

Es ist entscheidend, zwischen den Grundmetallen (den zu verbindenden Teilen) und dem Lotmetall (der Legierung, die schmilzt und in die Verbindung fließt) zu unterscheiden. Metalle wie Nickel, Kupfer und Silber werden oft als Lotmetalle verwendet. Das Lotmetall muss einen niedrigeren Schmelzpunkt als die Grundmetalle haben, die es verbindet.

Die Rolle der Lotlegierung

Die Auswahl der richtigen Lotlegierung ist von größter Bedeutung, insbesondere beim Fügen ungleichartiger Materialien. Das Lot muss mit beiden Grundmetallen chemisch kompatibel sein, um eine ordnungsgemäße Benetzung, Fließfähigkeit und eine starke Endverbindung zu gewährleisten.

Die Bedeutung der Ofenatmosphäre

Die Atmosphäre im Lötofen verhindert, dass die Grundmetalle bei hohen Temperaturen oxidieren. Ob es sich um ein Vakuum für reaktive Metalle wie Titan oder ein spezielles Gas für Edelstahl handelt, diese kontrollierte Umgebung garantiert eine saubere, starke Verbindung.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl des richtigen Ansatzes hängt vollständig von den Materialien ab, die Sie verbinden müssen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von Edelstahl oder Nickellegierungen liegt: Das Ofenlöten ist eine standardmäßige, hochwirksame Methode, aber Sie müssen ein Lotmetall wählen, das mit Ihrer spezifischen Legierungssorte kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen ungleichartiger Metalle wie Kupfer mit Stahl liegt: Die entscheidende Aufgabe ist die Auswahl einer Lotlegierung, die metallurgisch mit beiden Grundmaterialien kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen reaktiver Metalle wie Titan liegt: Sie müssen einen Vakuum-Lötofen verwenden, um Sauerstoffkontamination zu verhindern und eine duktile Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Fügen eines Metalls mit einer Keramik liegt: Dies ist ein spezialisiertes Verfahren, das eine fachmännische Beratung erfordert, um das geeignete aktive Lotmetall und den Lötzyklus auszuwählen.

Letztendlich macht die Vielseitigkeit des Ofenlötens es zu einer leistungsstarken Lösung für eine Vielzahl von Herausforderungen beim Fügen von Materialien.

Zusammenfassungstabelle:

| Metallart | Gängige Anwendungen | Wichtige Überlegungen |

|---|---|---|

| Edelstahl | Hochleistungsbaugruppen, korrosionsbeständige Teile | Erfordert oxidfreie Verbindungen; kompatible Lotmetalle |

| Nickel und Superlegierungen | Luft- und Raumfahrt, Gasturbinen | Benötigt präzise Temperaturkontrolle und Atmosphäre |

| Kupfer und Kupferlegierungen | Elektrische Leiter, Wärmetauscher | Ausgezeichnete Wärmeleitfähigkeit; viele Lotoptionen |

| Titan | Reaktive Metallanwendungen | Muss Vakuumumgebung verwenden, um Oxidation zu verhindern |

| Ungleichartige Materialien (z.B. Stahl zu Kupfer, Metall zu Keramik) | Komplexe technische Konstruktionen, Elektronik | Kritische Lotlegierungsauswahl für Kompatibilität |

Bereit, Ihre Materialfügeprozesse mit Präzision und Zuverlässigkeit zu verbessern? Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsarbeit und unserer internen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit Edelstahl, Nickellegierungen, Kupfer, Titan oder anspruchsvollen ungleichartigen Materialien arbeiten, unsere Expertise gewährleistet starke, saubere Verbindungen für Ihre Hochleistungsanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Löt-Lösungen den Erfolg Ihres Projekts vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche technischen Vorteile bieten Vakuum-Hochtemperaturöfen beim Hartlöten von Sandwichpaneelen? Erzielen Sie stärkere Verbindungen

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Wie wird Vakuumwärmebehandlung auf elastische Legierungen angewendet? Entfesseln Sie Spitzenleistungen in der Luft- und Raumfahrt sowie bei medizinischen Geräten

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen