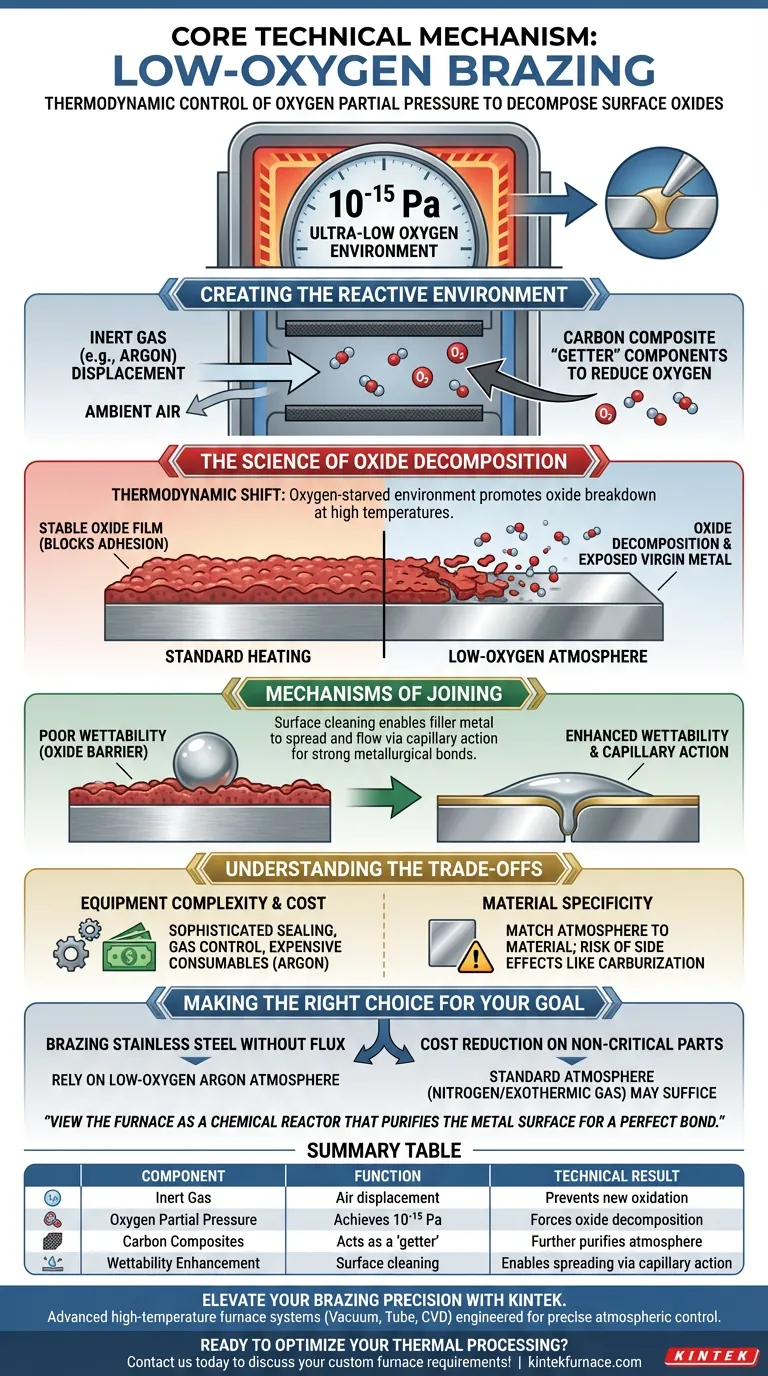

Der zentrale technische Mechanismus ist die thermodynamische Kontrolle des Sauerstoffpartialdrucks zur Zersetzung von Oberflächenoxiden. Durch die Verwendung von Inertgasen wie Argon und Kohlenstoffverbundkomponenten reduziert der Ofen den Sauerstoffgehalt auf etwa 10⁻¹⁵ Pa. Diese extrem sauerstoffarme Umgebung verhindert nicht nur neue Oxidation, sondern bewirkt aktiv, dass sich bestehende Oxidschichten auf Metallen wie Edelstahl zersetzen, wodurch eine makellose Oberfläche für das Benetzen und Ausbreiten des Lötmetalls entsteht.

Der Erfolg beim Niedrigsauerstoff-Löten beruht auf der Manipulation der Atmosphäre, um reines Metall gegenüber Metalloxiden zu bevorzugen. Durch die Erreichung eines extrem niedrigen Sauerstoffpartialdrucks werden chemische Barrieren entfernt, wodurch das Lötmetall durch verbesserte Benetzbarkeit starke metallurgische Verbindungen bilden kann.

Erzeugung der reaktiven Umgebung

Die Rolle von Inertgasen

Die Grundlage dieses Prozesses ist die Verdrängung von Luftsauerstoff durch Schutzgase. Inertgase wie Argon werden in die Ofenkammer eingeleitet, um eine Barriere gegen Umweltsauerstoff zu schaffen.

Erreichung eines extrem niedrigen Partialdrucks

Die Verdrängung allein ist oft nicht ausreichend für hochwertige Lötungen; das System muss einen extrem niedrigen Sauerstoffpartialdruck erreichen, insbesondere um 10⁻¹⁵ Pa. Dieses Reinheitsniveau wird oft durch Kohlenstoffverbund-Förderbänder unterstützt, die als "Getter" wirken können, um die Sauerstoffpräsenz in der erhitzten Zone weiter zu reduzieren.

Die Wissenschaft der Oxidzersetzung

Umkehrung der Oxidation

Standardmäßiges Erhitzen führt dazu, dass Metalle stabile Oxidschichten bilden, die die Haftung blockieren. In dieser speziellen sauerstoffarmen Umgebung verschiebt sich jedoch die Thermodynamik. Die Atmosphäre ist so sauerstoffarm, dass sie bei hohen Temperaturen die Zersetzung bestehender Oberflächenoxide fördert.

Freilegung des Substrats

Wenn die Oxidschicht abgebaut wird, wird das darunter liegende "jungfräuliche" Metall freigelegt. Dies ist entscheidend für Materialien wie Edelstahl, bei denen die passive Oxidschicht notorisch schwer ohne aggressive chemische Flussmittel zu durchdringen ist.

Mechanismen der Verbindung

Verbesserung der Benetzbarkeit

Damit eine Lötung funktioniert, muss das geschmolzene Lot das Grundmetall "benetzen" können. Oxidschichten verhindern dies und lassen das Lot abperlen. Durch die Zersetzung der Oxide verbessert der Ofen erheblich die Ausbreitungsfähigkeit des Lötmetall über die Oberfläche der Komponente.

Erleichterung der Kapillarwirkung

Sobald die Benetzbarkeit erreicht ist, übernehmen physikalische Mechanismen. Die Kapillarwirkung zieht das flüssige Lötmetall in den engen Spalt zwischen den Teilen. Ohne die Oxidbarriere fließt das Lot reibungslos und erstarrt zu einer konsistenten metallurgischen Verbindung.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Das Erreichen eines Partialdrucks von 10⁻¹⁵ Pa erfordert hochentwickelte Dichtungs- und Gasregelsysteme sowie teure Verbrauchsmaterialien wie Argon. Dies ist ein deutlich komplexerer und kostspieligerer Prozess als Standard-Luftlöten oder Lötungen mit Atmosphäre geringerer Qualität.

Materialspezifität

Obwohl ideal für Edelstahl, muss die Atmosphäre sorgfältig auf das Material abgestimmt werden. Fehlmanagement der Gasgemische (z. B. Einführung reaktiver Gase wie Wasserstoff oder Stickstoff, wenn nicht angebracht) kann zu unbeabsichtigten Nebenwirkungen wie Aufkohlung oder Versprödung führen, anstatt nur zur Oxidreduktion.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Prozess mit Ihren Fertigungsanforderungen übereinstimmt, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl ohne Flussmittel liegt: Verlassen Sie sich auf die sauerstoffarme Argonatmosphäre, um die passive Oxidschicht auf natürliche Weise zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei nicht kritischen Teilen liegt: Ein Standard-Atmosphärenofen, der Stickstoff oder einfache exotherme Gase verwendet, kann ausreichend sein, vorausgesetzt, die Toleranz der Verbindung gegenüber Oxidation ist höher.

Das Beherrschen des Niedrigsauerstoff-Lötens erfordert, den Ofen nicht nur als Heizgerät, sondern als chemischen Reaktor zu betrachten, der die Metalloberfläche für eine perfekte Verbindung reinigt.

Zusammenfassungstabelle:

| Mechanismuskomponente | Funktion | Technisches Ergebnis |

|---|---|---|

| Inertgas (Argon) | Luftverdrängung | Verhindert neue Oxidation während des Erhitzens |

| Sauerstoffpartialdruck | Erreicht 10⁻¹⁵ Pa | Zwingt bestehende Oberflächenoxide zur Zersetzung |

| Kohlenstoffverbundwerkstoffe | Wirkt als "Getter" | Reinigt die lokale Ofenatmosphäre weiter |

| Verbesserung der Benetzbarkeit | Oberflächenreinigung | Ermöglicht die Ausbreitung des Lötmetalls durch Kapillarwirkung |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Lassen Sie nicht zu, dass Oberflächenoxide die Integrität Ihrer Verbindung beeinträchtigen. KINTEKs fortschrittliche Hochtemperatur-Ofensysteme – einschließlich Vakuum-, Rohr- und CVD-Öfen – sind so konstruiert, dass sie die präzise atmosphärische Kontrolle bieten, die für das Niedrigsauerstoff-Löten erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um den einzigartigen Materialanforderungen Ihres Labors oder Ihrer Produktionslinie gerecht zu werden. Ob Sie Edelstahl löten oder spezielle Legierungen entwickeln, wir bieten Ihnen den technischen Vorteil, den Sie für makellose metallurgische Verbindungen benötigen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist ein Labor-Vakuumtrockenschrank für die Trocknung von degradierten LTGP-Proben notwendig? Gewährleistung reiner Oberflächenanalyseergebnisse

- Wie wirkt sich die VakUumgebung auf die Gasporosität in Gussteilen aus? Beseitigen Sie Defekte für stärkere Teile

- Wie nutzt ein Mikrowellen-Sinterofen Materialeigenschaften zum Erhitzen von h-BN/ZrO2/SiC? Ergebnisse optimieren

- Was sind die Hauptvorteile von Mehrkammer-Vakuumöfen? Effizienz und Durchsatz in der Wärmebehandlung steigern

- Was ist der Mechanismus eines Hochvakuumofens bei der SiC-Al-Infiltration? Beherrschen Sie den Prozess für Verbundwerkstoffe

- Was sind die Vorteile der Verwendung von Vakuumöfen zur Wärmebehandlung im Vergleich zu herkömmlichen Methoden? Erzielen Sie überlegene Qualität und Kontrolle

- Was sind die Hauptfunktionen eines industriellen Vakuumofens? Optimierung der Magnetrecyclingleistung

- Wie erleichtert ein vertikaler Vakuumofen die Herstellung von MgB2-Draht? Beherrschen Sie interne Magnesiumbeschichtungsprozesse