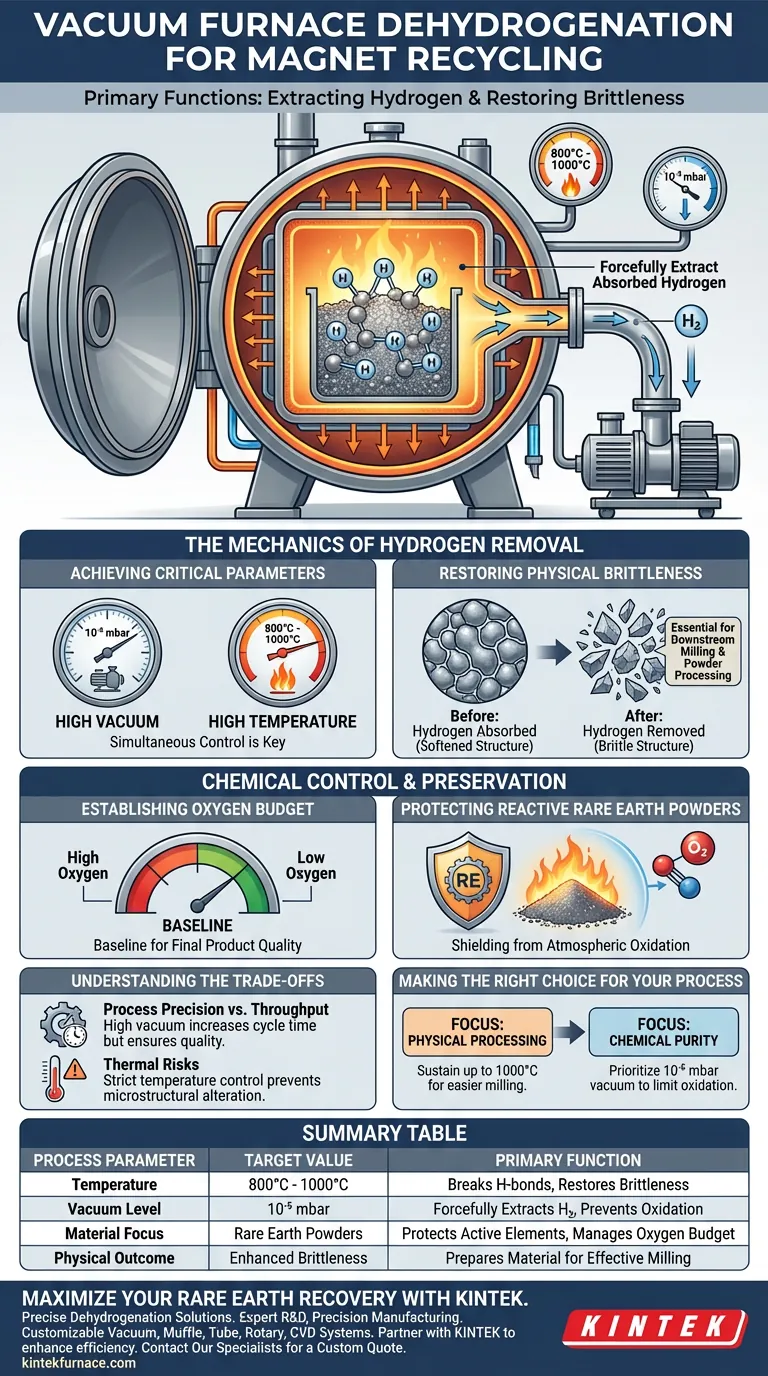

Die Hauptfunktion eines industriellen Vakuumofens in der Dehydrierungsphase besteht darin, absorbierten Wasserstoff gewaltsam aus dem Magnetpulver zu extrahieren, um seine physikalischen Verarbeitungseigenschaften wiederherzustellen. Bei Temperaturen zwischen 800°C und 1000°C unter Hochvakuumbedingungen (etwa 10⁻⁵ mbar) bricht der Ofen die Wasserstoffbindungen im Material. Dieser Prozess ist unerlässlich für die Vorbereitung des Materials für nachfolgende Recyclingstufen und zur Verhinderung chemischer Degradation.

Der Vakuumofen fungiert als kritisches Prozesskontrollwerkzeug, das Wasserstoff entfernt, um die Sprödigkeit des Materials wiederherzustellen, während das Sauerstoffgehaltsbudget streng verwaltet wird, um reaktive Seltenerdelemente zu schützen.

Die Mechanik der Wasserstoffentfernung

Erreichen kritischer Prozessparameter

Um magnetisches Material erfolgreich zu dehydrieren, muss der Ofen zwei extreme Variablen gleichzeitig steuern. Er muss ein Hochvakuum von 10⁻⁵ mbar aufrechterhalten und gleichzeitig Temperaturen zwischen 800°C und 1000°C aufrechterhalten.

Wiederherstellung der physikalischen Sprödigkeit

Die Extraktion von Wasserstoff betrifft nicht nur die chemische Reinheit, sondern auch die mechanischen Eigenschaften. Wasserstoffabsorption verändert die physikalische Struktur des Magneten.

Durch die Entfernung dieses Wasserstoffs stellt der Ofen die Sprödigkeit des Materials wieder her. Diese Rückkehr in einen spröden Zustand ist eine Voraussetzung für effektives Mahlen und Pulververarbeitung in nachfolgenden Recyclingstufen.

Chemische Kontrolle und Konservierung

Festlegung des Sauerstoffbudgets

Neben der Entfernung von Wasserstoff spielt der Vakuumofen eine schützende Rolle gegen Oxidation. Der Prozess legt eine Basis für das Gesamtsauerstoffgehaltsbudget fest.

Diese Basis ist eine kritische Kennzahl für die Qualität des Endprodukts des Recyclings. Wenn die Sauerstoffwerte in dieser Phase nicht kontrolliert werden, wird die magnetische Leistung des zurückgewonnenen Materials beeinträchtigt.

Schutz aktiver Seltenerdpulver

Seltenerdmaterialien sind hochreaktiv und neigen bei Erwärmung zu schneller Oxidation. Die Vakuumumgebung schirmt diese aktiven Seltenerdpulver vor atmosphärischem Sauerstoff ab.

Dies stellt sicher, dass das Material, während Wasserstoff ausgestoßen wird, nicht mit der Umgebung reagiert und unerwünschte Oxide bildet.

Verständnis der Kompromisse

Prozesspräzision vs. Durchsatz

Das Erreichen eines Vakuumniveaus von 10⁻⁵ mbar erfordert hochentwickelte Pumpsysteme und eine präzise Dichtigkeit. Dieser hohe Standard schützt das Material, erhöht aber die Zykluszeit und die Komplexität der Ausrüstung im Vergleich zu Wärmebehandlungen bei niedrigerem Vakuum.

Thermische Risiken

Obwohl hohe Hitze für die Dehydrierung erforderlich ist, ist eine strenge Temperaturkontrolle unerlässlich. Schwankungen außerhalb des Fensters von 800°C bis 1000°C können dazu führen, dass Wasserstoff nicht ausreichend entfernt wird oder die Mikrostruktur der Seltenerdelemente unbeabsichtigt verändert wird.

Die richtige Wahl für Ihren Prozess treffen

Damit eine Recyclinglinie effektiv funktioniert, muss der Vakuumofen auf spezifische operative Ziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der physikalischen Verarbeitung liegt: Stellen Sie sicher, dass der Ofen Temperaturen bis zu 1000°C aufrechterhalten kann, um die Sprödigkeit für einfacheres Mahlen vollständig wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Vakuumintegrität, die 10⁻⁵ mbar halten kann, um die Oxidation aktiver Seltenerdpulver streng zu begrenzen.

Der Erfolg in dieser Phase wird durch das Gleichgewicht zwischen aggressiver Wasserstoffentfernung und der absoluten Einhaltung des Sauerstoffbudgets definiert.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Hauptfunktion |

|---|---|---|

| Temperatur | 800°C - 1000°C | Bricht Wasserstoffbindungen & stellt die Sprödigkeit des Materials wieder her |

| Vakuumlevel | 10⁻⁵ mbar | Extrahiert gewaltsam Wasserstoff und verhindert gleichzeitig Oxidation |

| Materialfokus | Seltenerdpulver | Schützt aktive Elemente und verwaltet das Sauerstoffbudget |

| Physikalisches Ergebnis | Erhöhte Sprödigkeit | Bereitet Material für effektives Mahlen und Verarbeiten vor |

Maximieren Sie Ihre Seltenerdrückgewinnung mit KINTEK

Präzise Dehydrierung ist das Rückgrat des hochwertigen Magnetrecyclings. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und Präzisionsfertigung. Ob Sie Vakuum-, Muffel-, Rohr-, Dreh- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Anforderungen an Vakuumintegrität und thermische Gleichmäßigkeit zu erfüllen.

Kompromittieren Sie nicht Ihr Sauerstoffbudget oder Ihre Materialreinheit. Arbeiten Sie mit KINTEK zusammen, um Ihre Labor- oder Industrieeffizienz noch heute zu steigern.

→ Kontaktieren Sie unsere Spezialisten für ein individuelles Angebot

Visuelle Anleitung

Referenzen

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie profitieren die Strahlungsheizungs- und gesteuerten Kühlfunktionen eines Vakuumlöt-Ofens von Kovar-zu-Edelstahl-Verbindungen?

- Was sind die Vorteile der Verwendung eines Vakuumtrockners für Ceroxid-Nanopartikel? Integrität bewahren & Oxidation verhindern

- Wie ermöglicht die Vakuumtechnologie Hochvakuum-Bedingungen in Ofenkammern? Eine saubere, oxidationsfreie Verarbeitung erreichen

- Warum gilt das Vakuumlöten als sauberer Prozess? Erreichen Sie oxidfreie, flussmittelfreie Metallverbindungen

- Wie erreicht ein Vakuumglühofen eine präzise Temperaturregelung? Erzielen Sie gleichmäßige Erwärmung für überragende Ergebnisse

- Was ist die Funktion eines Vakuum-Glühofens bei der Alterungsbehandlung von Wolframlegierungen? Maximierung der Materialfestigkeit

- Wie wird das Vakuumniveau in einem Ofen gemessen und dargestellt? Gewährleisten Sie Präzision für Ihre Wärmebehandlung

- Wie erreichen Labor-Hochtemperaturöfen eine Gefügesteuerung in Ti-Nb-Zr-Legierungen? Schlüsseltechniken für Präzision