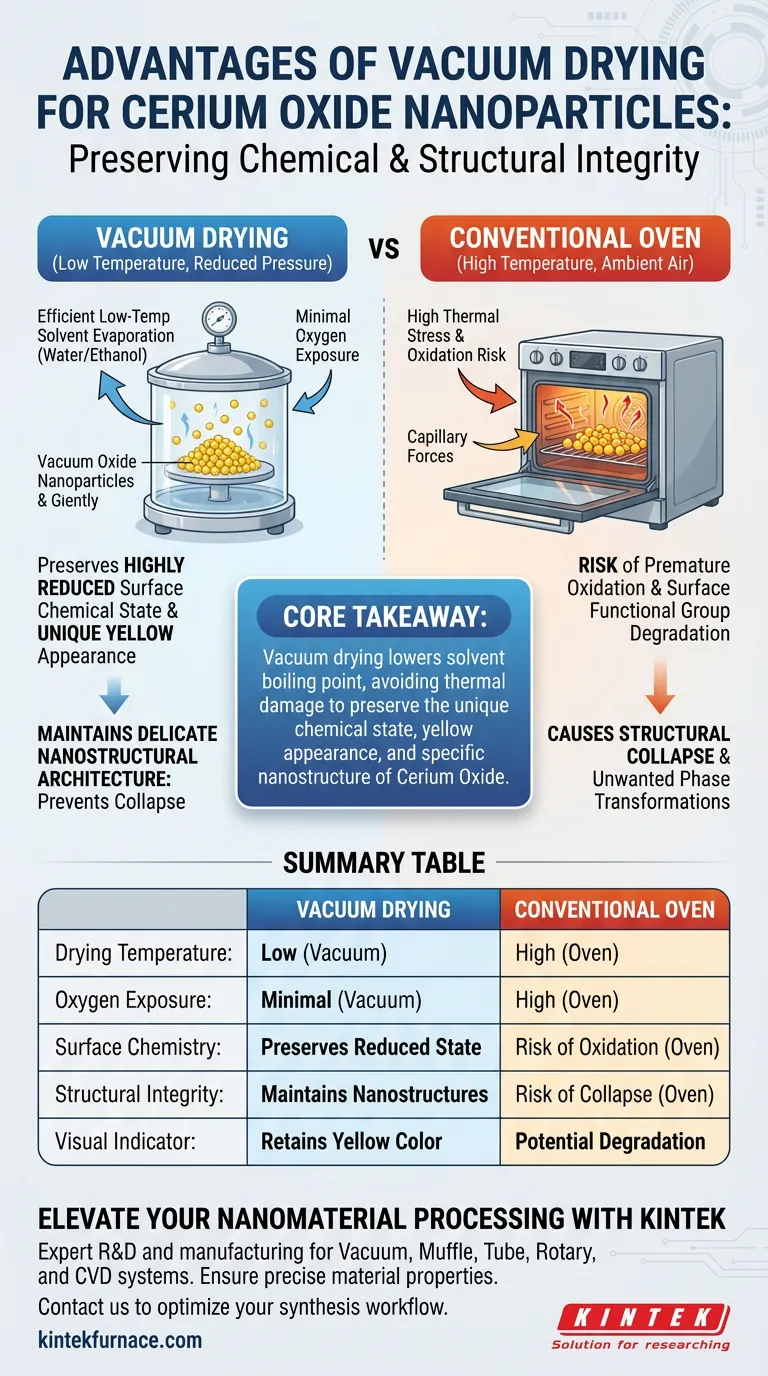

Der Hauptvorteil der Verwendung eines Vakuumtrockners für Ceroxid-Nanopartikel ist die Erhaltung der chemischen und strukturellen Integrität. Durch den Betrieb unter reduziertem Druck ermöglicht diese Methode die effiziente Verdampfung von Lösungsmitteln wie Wasser und Ethanol bei deutlich niedrigeren Temperaturen und vermeidet so Schäden durch Hitze, die mit herkömmlichen Öfen verbunden sind.

Kernbotschaft Herkömmliche Hochtemperaturtrocknung birgt das Risiko der Oxidation von Oberflächenfunktionalitäten und des Kollabierens empfindlicher Nanostrukturen. Die Vakuumtrocknung umgeht diese Probleme, indem sie den Siedepunkt des Lösungsmittels senkt und so den stark reduzierten chemischen Oberflächenzustand, das einzigartige gelbe Aussehen und die spezifische nanostrukturelle Architektur des Ceroxids effektiv bewahrt.

Erhaltung des chemischen Zustands und der Oberflächenfunktionalität

Verhinderung vorzeitiger Oxidation

In einem herkömmlichen Ofen können hohe Temperaturen in Verbindung mit der Exposition gegenüber Umgebungsluft zu schneller Oxidation führen. Die Vakuumtrocknung schafft eine Umgebung, die die Sauerstoffexposition minimiert.

Für superhydrophobes Ceroxid ist dies entscheidend. Es verhindert die vorzeitige Oxidation von Oberflächenfunktionalitäten und stellt sicher, dass das Material seine beabsichtigten chemischen Eigenschaften behält.

Aufrechterhaltung des reduzierten Oberflächenzustands

Die Wirksamkeit von Ceroxid ist oft an seine Oberflächenchemie gebunden. Die Vakuumtrocknung hält das Material in einem stark reduzierten chemischen Oberflächenzustand.

Diese Erhaltung ist visuell erkennbar; der Prozess stellt sicher, dass die Proben ihr einzigartiges gelbes Aussehen behalten, was darauf hindeutet, dass die gewünschte chemische Zusammensetzung nicht durch Hitze oder Sauerstoff beeinträchtigt wurde.

Aufrechterhaltung der nanostrukturellen Architektur

Verhinderung von strukturellem Kollaps

Nanomaterialien sind strukturell empfindlich. Die hohe Hitze herkömmlicher Öfen kann zum Kollaps von Nanostrukturen führen und die für die Anwendung des Materials erforderliche spezifische Morphologie zerstören.

Die Vakuumtrocknung mindert dieses Risiko, indem sie Lösungsmittel schonend entfernt. Dies stellt sicher, dass das physikalische Gerüst der Nanopartikel intakt bleibt, anstatt sich zu verdichten oder abzubauen.

Effiziente Entfernung von Lösungsmitteln bei niedriger Temperatur

Der grundlegende Mechanismus, der diese Vorteile antreibt, ist die Beziehung zwischen Druck und Siedepunkten. Ein Vakuumtrockner reduziert den Innendruck, wodurch Restlösungsmittel (wie Ethanol und Wasser) bei niedrigen Temperaturen schnell verdampfen können.

Dadurch kann das Material gründlich trocknen, ohne der thermischen Belastung ausgesetzt zu sein, die normalerweise physikalische Degradation auslöst.

Risiken herkömmlicher Methoden verstehen

Die Tücken der Hochtemperatur-Lufttrocknung

Obwohl herkömmliche Öfen üblich sind, führen sie während der Verdampfung von Flüssigphasen (wie in breiteren Kontexten der Nanomaterialtrocknung erwähnt) zu "Kapillarkräften" und "thermischen Spannungen".

Speziell für Ceroxid erhöht die Abhängigkeit von einem Standardofen die Wahrscheinlichkeit von unerwünschten Phasentransformationen oder Oberflächenabbau. Wenn die Priorität auf der Synthese von Hochleistungsmaterialien liegt, überwiegen die Risiken der Veränderung der grundlegenden Materialeigenschaften den Komfort eines Standardofens.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität bei der Synthese von Ceroxid-Nanopartikeln zu gewährleisten, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Wählen Sie die Vakuumtrocknung, um Oxidation zu verhindern und den stark reduzierten Oberflächenzustand und die für die Reaktivität wesentlichen Funktionalitäten zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie die Vakuumtrocknung, um den Kollaps von Nanostrukturen zu vermeiden, der unter Hochtemperatur-Thermospannungen häufig auftritt.

Letztendlich ist die Vakuumtrocknung nicht nur eine Methode zur Feuchtigkeitsentfernung, sondern ein kritischer Verarbeitungsschritt, der die endgültige Qualität und Nutzbarkeit des Nanomaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung | Herkömmliche Ofentrocknung |

|---|---|---|

| Trocknungstemperatur | Niedrig (reduziert den Siedepunkt des Lösungsmittels) | Hoch (erfordert hohe thermische Energie) |

| Sauerstoffexposition | Minimal (Vakuumumgebung) | Hoch (Umgebungsluft) |

| Oberflächenchemie | Bewahrt den reduzierten chemischen Zustand | Risiko vorzeitiger Oxidation |

| Strukturelle Integrität | Bewahrt empfindliche Nanostrukturen | Risiko von strukturellem Kollaps |

| Visueller Indikator | Behält das einzigartige gelbe Aussehen bei | Mögliche Farbveränderung/Degradation |

Verbessern Sie Ihre Nanomaterialverarbeitung mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer Ceroxid-Nanopartikel durch unterlegene Trocknungsmethoden. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollsten Laboranforderungen entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette an anpassbaren Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systemen, um sicherzustellen, dass Ihre Materialien ihre präzisen chemischen und strukturellen Eigenschaften behalten.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Kaline Nunes dos Santos, Fabiano Bernardi. Engineering Pt–CeO<sub>2</sub>interfaces for reverse water-gas shift (RWGS) reaction. DOI: 10.1039/d4lf00064a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum wird ein industrieller Hochtemperatur-Sinterofen für die Herstellung von mehrkanaligen Keramikmembranträgern benötigt? Schlüsselrollen bei der Materialumwandlung

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist das Vortrocknen von Rubidiumchlorid-Rohmaterialien unerlässlich? Gewährleistung von Sicherheit und Reinheit bei der Vakuumdestillation

- Wofür wird Vakuumlöten verwendet? Erzielen Sie saubere, starke und verzugsfreie Verbindungen

- Welche Arten von Wärmebehandlungsprozessen werden in Vakuumöfen durchgeführt? Erzielen Sie überlegene metallurgische Kontrolle und Qualität

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Welche Heizmethoden stehen für Vakuum-Graphitierungsofen zur Verfügung? Induktionserhitzung vs. Widerstandsheizung erklärt

- Was ist die kritische Funktion des wassergekühlten Deckels und Körpers in einem Vakuumofen während des Magnesiumdestillationsprozesses?