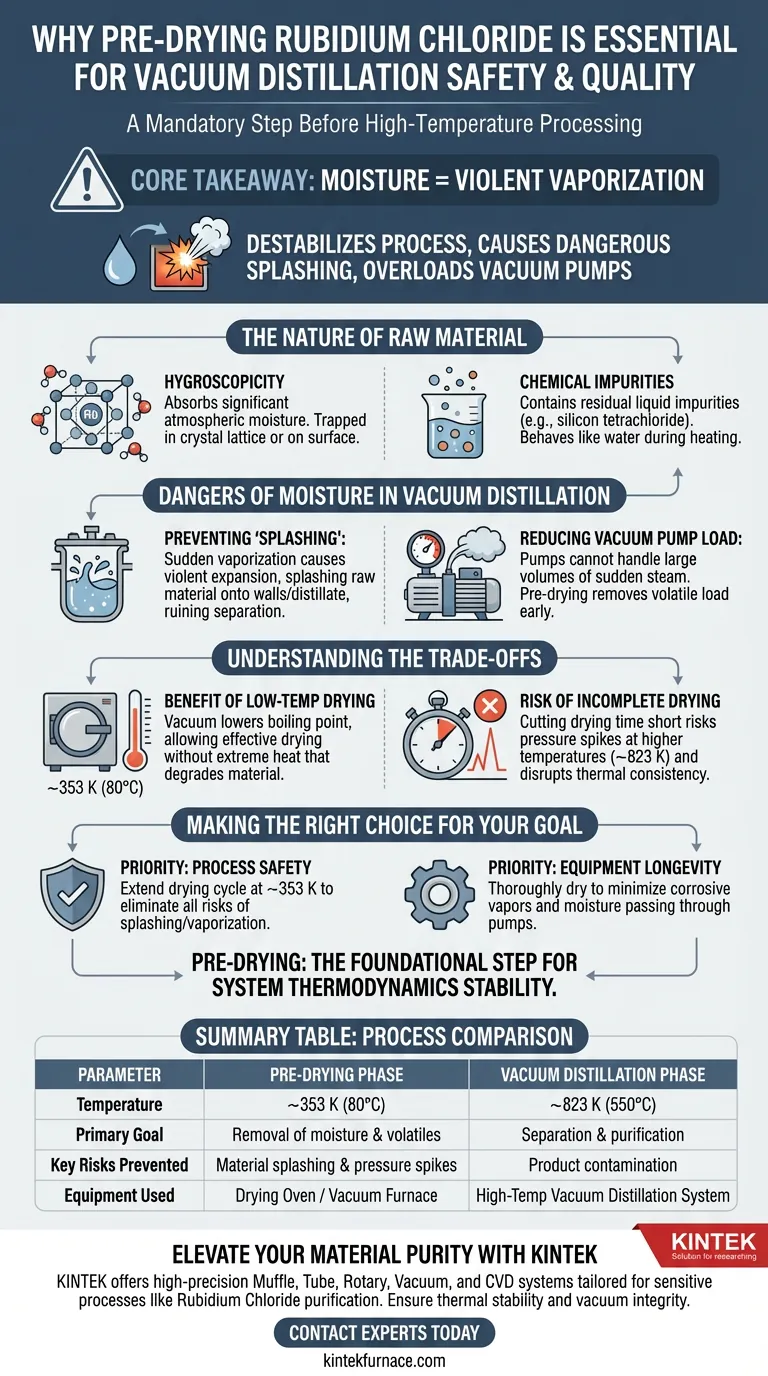

Das Vortrocknen von Rubidiumchlorid ist ein obligatorischer Schritt zur Gewährleistung von Sicherheit und Qualität, da das Material stark hygroskopisch ist und oft flüchtige Verunreinigungen enthält. Durch Erhitzen der Rohmaterialien in einem Trockenschrank oder Vakuumofen bei 353 K entfernen Sie absorbiertes Wasser, Kristallwasser und flüssige Rückstände wie Siliziumtetrachlorid, bevor diese den empfindlichen Vakuumdestillationsprozess stören können.

Kernbotschaft Das Einbringen von Feuchtigkeit in ein Hochvakuum-System führt zu einer heftigen Verdampfung, die den gesamten Prozess destabilisiert. Das Vortrocknen gewährleistet eine stabile chemische Basis, verhindert gefährliche Materialspritzer und schützt das Vakuumpumpensystem vor übermäßiger Belastung.

Die Natur des Rohmaterials

Umgang mit Hygroskopizität

Rubidiumchlorid ist stark hygroskopisch, was bedeutet, dass es erhebliche Feuchtigkeit aus der Umgebungsluft aufnimmt.

Wenn dieses Wasser vor der Verarbeitung nicht entfernt wird, bleibt es im Kristallgitter oder auf der Oberfläche des Materials eingeschlossen.

Entfernung chemischer Verunreinigungen

Neben einfachem Wasser enthält das Rohmaterial oft flüssige Restverunreinigungen wie Siliziumtetrachlorid.

Diese Rückstände verhalten sich beim Erhitzen ähnlich wie Wasser und müssen entfernt werden, um die Reinheit des Endprodukts zu gewährleisten.

Warum Feuchtigkeit bei der Vakuumdestillation gefährlich ist

Verhinderung von "Spritzen"

Der wichtigste Grund für das Vortrocknen ist die Verhinderung von Spritzern durch plötzliche Verdampfung.

Wenn Wasser in eine Hochvakuumumgebung gelangt, verwandelt es sich fast augenblicklich in Dampf und dehnt sich heftig aus.

Diese schnelle Ausdehnung erzeugt eine physikalische Turbulenz, die Rohmaterial auf die Reaktorwände oder in das Destillat spritzen kann und den Trennprozess ruiniert.

Reduzierung der Vakuumpumpenlast

Vakuumpumpen sind dafür ausgelegt, einen niedrigen Druck aufrechtzuerhalten, nicht große Mengen plötzlich entstehenden Dampfes abzusaugen.

Das Vortrocknen entfernt die flüchtige Last frühzeitig und stellt sicher, dass das Vakuumsystem während der anschließenden kritischen Destillationsphase einen stabilen Druck aufrechterhalten kann.

Verständnis der Kompromisse

Der Vorteil der Niedertemperaturtrocknung

Die Verwendung eines Vakuumofens ermöglicht es Ihnen, das Material effektiv bei niedrigeren Temperaturen (ca. 353 K) im Vergleich zur atmosphärischen Trocknung zu trocknen.

Die Vakuumumgebung senkt den Siedepunkt von Wasser und Lösungsmitteln, wodurch diese verdampfen können, ohne extreme Hitze zu benötigen, die das Rohmaterial vorzeitig abbauen könnte.

Das Risiko unvollständiger Trocknung

Wenn Sie die Trocknungszeit verkürzen, um Zeit zu sparen, riskieren Sie spätere Druckspitzen im Prozess.

Selbst geringe Mengen an Restfeuchtigkeit können die für die Destillation erforderliche thermische Konsistenz stören, die typischerweise bei viel höheren Temperaturen (ca. 823 K) stattfindet.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Destillationsprozess zu optimieren, priorisieren Sie Ihre Trocknungsparameter basierend auf Ihren spezifischen betrieblichen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass der Trocknungszyklus bei 353 K lange genug ausgedehnt wird, um alle Risiken von Spritzern oder plötzlicher Verdampfung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Trocknen Sie Materialien gründlich, um das Volumen an korrosiven Dämpfen und Feuchtigkeit zu minimieren, die durch Ihre Vakuumpumpen strömen.

Das Vortrocknen ist keine bloße Empfehlung; es ist der grundlegende Schritt, der die Thermodynamik Ihres gesamten Vakuumsystems stabilisiert.

Zusammenfassungstabelle:

| Parameter | Vortrocknungsphase | Vakuumdestillationsphase |

|---|---|---|

| Temperatur | ~353 K (80°C) | ~823 K (550°C) |

| Hauptziel | Entfernung von Feuchtigkeit & flüchtigen Stoffen | Trennung & Reinigung |

| Verhinderte Hauptrisiken | Materialspritzer & Druckspitzen | Produktkontamination |

| Verwendete Ausrüstung | Trockenschrank / Vakuumofen | Hochtemperatur-Vakuumdestillationssystem |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Vakuumdestillationsergebnisse beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für empfindliche chemische Prozesse wie die Reinigung von Rubidiumchlorid maßgeschneidert sind. Ob Sie einen Standard-Laborofen oder ein vollständig anpassbares Hochtemperatursystem benötigen, unsere Ausrüstung gewährleistet die thermische Stabilität und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, die Effizienz und Prozesssicherheit Ihres Labors zu optimieren?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie verhält sich die Wärmeleitfähigkeit von Graphitfilz im Vergleich zu Graphitplatten bei 1150 °C? Ein Leitfaden zur Hochtemperaturisolierung

- Welche technischen Vorteile bieten Elektroofensysteme für die Verarmung von Kupferschlacke? Maximieren Sie Ihre Metallrückgewinnung

- Welche Vorteile bieten vakuumgelötete Verbindungen? Erzielen Sie starke, saubere und zuverlässige Verbindungen

- Welche Materialarten werden üblicherweise in einem Vakuum-Wärmebehandlungsofen behandelt? Steigern Sie die Leistung durch makellose Wärmebehandlung

- Warum benötigen einige Nichteisenmetalle einen Vakuumofen zur Wärmebehandlung? Zur Vermeidung von Oxidation und zur Gewährleistung der Reinheit

- Welche Vorteile bietet der Einsatz von Sinter im Hochofen? Effizienz steigern & Kosten senken

- Welche Rolle spielt eine Vakuumkammer bei der Reduktion von GO zu rGO? Optimieren Sie Ihre hochreinen Graphenverbundwerkstoffe

- Was sind die spezifischen Prozessvorteile der Verwendung eines Vakuumtrockenschranks für die Pulvertrocknung? Verbesserung der Materialreinheit