Kurz gesagt, der Einsatz von Sinter ist eine grundlegende Strategie für die moderne Eisenherstellung. Er ermöglicht es einem Hochofen, mit höherer Effizienz, geringerem Brennstoffverbrauch und größerer Produktivität zu arbeiten, indem kostengünstige Rohmaterialien wie Eisenerzfeinerze und Industrieabfälle in einen überlegenen, speziell entwickelten Ofenbeschickung umgewandelt werden.

Der Hauptvorteil von Sinter besteht nicht nur darin, dass er die Verwendung von Feinstpartikeln ermöglicht. Es ist ein speziell entwickeltes Material, das die physikalischen und chemischen Bedingungen im Hochofen optimieren soll, was zu erheblichen wirtschaftlichen und betrieblichen Vorteilen führt, die mit Roherz allein nicht zu erzielen sind.

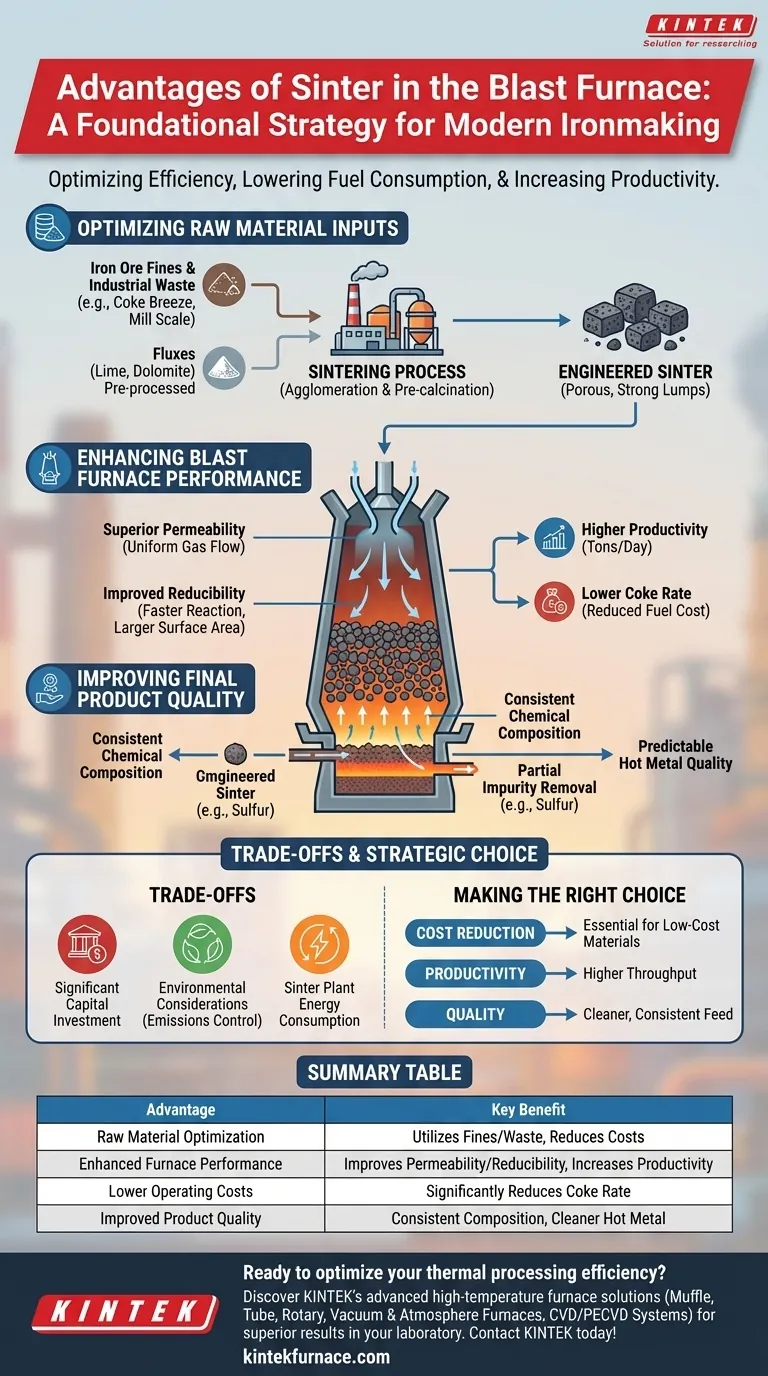

Optimierung der Rohstoffeinsätze

Die Verwendung von Sinter verändert die Wirtschaftlichkeit der Rohstoffbeschaffung und -aufbereitung für einen Hochofen grundlegend.

Verwertung von Feinstoffen und Abfällen

Rohes Eisenerz enthält einen erheblichen Anteil an Feinstpartikeln. Würde man diese direkt in einen Hochofen geben, würde das System verstopfen, den Fluss kritischer heißer Gase blockieren und die Produktion zum Erliegen bringen.

Das Sintern löst dieses Problem, indem es diese Feinstoffe agglomeriert oder zu größeren, porösen Klumpen bindet. Dieser Prozess ermöglicht auch das Recycling wertvoller eisenhaltiger Abfälle aus anderen Anlagenbetrieben, wie Koksgrus, Walzzunder und Flugstaub, wodurch Abfallströme zu einem wertvollen Input werden.

Vorverarbeitung von Flussmitteln

Sinter ermöglicht die Einarbeitung von Flussmitteln wie Kalk und Dolomit direkt in das agglomerierte Material.

Dies ist äußerst effizient, da die chemischen Reaktionen, die zum Aufbrechen dieser Flussmittel (Kalzinierung) erforderlich sind, im Sinterwerk und nicht im Hochofen stattfinden. Diese Vorverarbeitung spart eine erhebliche Menge Energie im Ofen, die dann für die Hauptaufgabe der Reduktion von Eisenoxid verwendet werden kann.

Verbesserung der Hochofenleistung

Ein Hochofen, der mit einer hochwertigen Sinterbeschickung betrieben wird, läuft reibungsloser und effizienter.

Überlegene Permeabilität

Sinter ist so konstruiert, dass er sowohl stark als auch porös ist. Diese Struktur erzeugt ein durchlässiges Bett im Ofen, das es heißen Reduktionsgasen ermöglicht, gleichmäßig durch den gesamten Materialstapel zu strömen.

Dieser gleichmäßige Gasfluss ist für einen effizienten Wärmetransport unerlässlich und stellt sicher, dass chemische Reaktionen im gesamten Ofen konsistent ablaufen, wodurch Kanalbildung verhindert und die Gesamtstabilität verbessert wird.

Verbesserte Reduzierbarkeit

Die poröse Struktur von Sinter setzt eine größere Oberfläche von Eisenoxid den Reduktionsgasen (hauptsächlich Kohlenmonoxid) aus. Diese Eigenschaft, bekannt als Reduzierbarkeit, bedeutet, dass die Eisenoxide schneller und vollständiger zu metallischem Eisen umgewandelt werden.

Eine bessere Reduzierbarkeit ermöglicht es dem Ofen, intensiver und effizienter zu arbeiten.

Höhere Produktivität und geringere Koksrate

Die kombinierten Effekte von ausgezeichneter Permeabilität und hoher Reduzierbarkeit führen direkt zu erheblichen Leistungssteigerungen. Der Ofen kann Material schneller verarbeiten, was die Produktivität (Tonnen Roheisen pro Tag) erhöht.

Gleichzeitig bedeutet die verbesserte thermische und chemische Effizienz, dass weniger Brennstoff benötigt wird, um jede Tonne Eisen zu produzieren. Dies führt zu einer signifikanten Reduzierung der Koksrate, die oft die größte Betriebskostenposition für einen Hochofen darstellt.

Verbesserung der Endproduktqualität

Die Qualität des Materials, das in den Ofen gelangt, bestimmt direkt die Qualität des Produkts, das herauskommt.

Konsistente chemische Zusammensetzung

Der Sinterprozess beinhaltet eine umfassende Mischung und kontrollierte Proportionierung verschiedener Rohmaterialien. Dies führt zu einer Ofenbeschickung mit einer hoch konsistenten und vorhersagbaren chemischen Zusammensetzung.

Diese Konsistenz eliminiert die Variabilität, die bei der Verwendung von Roherzen inhärent ist, und gibt den Betreibern eine viel engere Kontrolle über den Hochofenprozess.

Teilweise Entfernung von Verunreinigungen

Die hohen Temperaturen des Sinterprozesses (ca. 1300-1400 °C) tragen dazu bei, einige flüchtige Verunreinigungen, wie Schwefel, aus den Rohmaterialien auszutreiben.

Dieser Vorreinigungsschritt führt zu einem saubereren Beschickungsmaterial, was wiederum die Verunreinigungslast im endgültigen Roheisen reduziert.

Vorhersagbare Roheisenqualität

Wenn der Hochofen mit einem konsistenten, sauberen und hoch reduzierbaren Material beschickt wird, wird das Ergebnis gleichermaßen vorhersagbar. Dies führt zu einer verbesserten Qualität und Konsistenz des Roheisens, was die nachfolgenden Stahlerzeugungsschritte vereinfacht und Kosten senkt.

Die Kompromisse verstehen

Obwohl sehr vorteilhaft, ist die Entscheidung, Sinter zu verwenden, nicht ohne eigene Komplexitäten und Kosten.

Erhebliche Kapitalinvestitionen

Eine Sinteranlage ist ein massives Stück Industrieausrüstung. Die Investitionsausgaben für den Bau sind erheblich, und sie erfordert eine große Landfläche und unterstützende Infrastruktur.

Umweltaspekte

Der Sinterprozess selbst erzeugt Luftemissionen, einschließlich Schwefeloxide (SOx), Stickoxide (NOx) und Partikelstaub. Moderne Sinteranlagen erfordern umfangreiche und kostspielige Gasreinigungs- und Emissionskontrollsysteme, um Umweltvorschriften einzuhalten.

Energieverbrauch

Während Sinter eine enorme Menge Energie im Hochofen spart, ist der Sinterprozess selbst energieintensiv und erfordert Brennstoff (typischerweise Koksgrus), um die notwendige Wärme für die Agglomeration zu erzeugen. Dies stellt eine strategische Verlagerung des Energieverbrauchs vom Ofen zur Sinteranlage dar.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz von Sinter ist eine strategische Entscheidung, die auf der Optimierung der gesamten Wertschöpfungskette der Eisenherstellung basiert.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Sinter ist unerlässlich für die Verwendung kostengünstiger Eisenerzfeinerze und metallurgischer Abfälle, während er gleichzeitig die Koksrate drastisch senkt.

- Wenn Ihr Hauptaugenmerk auf Produktivität und Durchsatz liegt: Die überlegene Permeabilität und Reduzierbarkeit von Sinter führen direkt zu einer höheren Produktionsrate des Hochofens.

- Wenn Ihr Hauptaugenmerk auf der Roheisenqualität liegt: Sinter liefert eine chemisch gleichmäßige und sauberere Ofenbeschickung, was zu einem vorhersagbareren und qualitativ hochwertigeren Roheisen für das Stahlwerk führt.

Letztendlich ist die Integration von Sinter in den Hochofenbetrieb eine Schlüsselstrategie, um minderwertige Materialien in einen leistungsstarken Input umzuwandeln, der die Gesamtanlageneffizienz maximiert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Rohstoffoptimierung | Verwertet Eisenerzfeinerze und Industrieabfälle, senkt Kosten. |

| Verbesserte Ofenleistung | Verbessert Permeabilität und Reduzierbarkeit, steigert Produktivität. |

| Niedrigere Betriebskosten | Reduziert die Koksrate, den größten Betriebsaufwand, erheblich. |

| Verbesserte Produktqualität | Bietet konsistente chemische Zusammensetzung und saubereres Roheisen. |

Bereit, Ihre thermische Verarbeitungseffizienz zu optimieren? So wie Sinter die Hochofenprozesse revolutioniert, können die fortschrittlichen Hochtemperaturofenlösungen von KINTEK die Fähigkeiten Ihres Labors transformieren. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um Ihnen zu helfen, überlegene Ergebnisse zu erzielen, Kosten zu senken und die Produktivität zu steigern. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Öfen für Ihren Erfolg konstruiert werden können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit