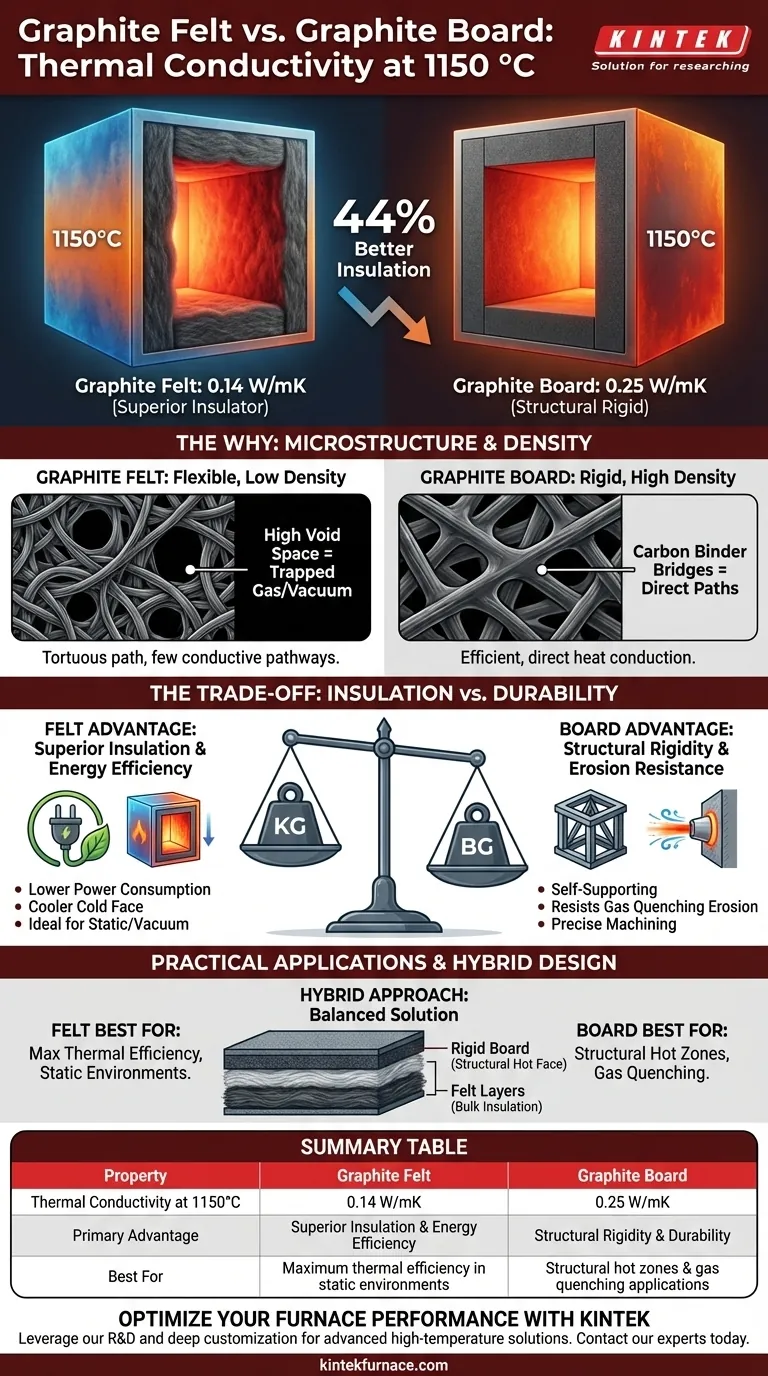

Bei 1150 °C ist Graphitfilz ein wesentlich besserer Isolator als Graphitplatten. Die Wärmeleitfähigkeit von Graphitfilz beträgt bei dieser Temperatur 0,14 W/mK, während Graphitplatten 0,25 W/mK aufweisen. Das bedeutet, dass Graphitfilz bei gleicher Dicke die Wärmeübertragung im Vergleich zu starren Graphitplatten um etwa 44 % reduziert und ihn somit rein thermisch gesehen zur energieeffizienteren Wahl macht.

Die Entscheidung zwischen Graphitfilz und -platten ist nicht nur eine Frage davon, welches Material besser isoliert. Es ist ein grundlegender technischer Kompromiss zwischen der überlegenen thermischen Leistung des flexiblen Filzes und der strukturellen Steifigkeit und Haltbarkeit der starren Platte.

Warum Filz und Platten unterschiedliche thermische Eigenschaften haben

Der dramatische Unterschied in der thermischen Leistung ergibt sich direkt aus der Struktur und Dichte jedes Materials. Beide stammen von ähnlichen Kohlenstofffasern ab, aber ihre endgültige Form bestimmt, wie effektiv sie Wärme blockieren können.

Die Struktur von Graphitfilz

Graphitfilz ist eine weiche, flexible Matte, die aus miteinander verflochtenen, zufällig orientierten Kohlenstofffasern besteht. Diese Struktur erzeugt einen hohen Prozentsatz an Hohlräumen im Material.

In einer Vakuum- oder Inertgasumgebung sind diese Hohlräume entscheidend. Die Wärmeübertragung durch das Material wird minimiert, da sie einen gewundenen Weg durch dünne Fasern mit sehr wenigen direkten leitenden Pfaden nehmen muss. Das eingeschlossene Gas (oder Vakuum) in den Hohlräumen wirkt als primärer Isolator.

Die Struktur von Graphitplatten

Graphitplatten sind ein starres Produkt, das hergestellt wird, indem Graphitfilz mit einem kohlenstoffbasierten Bindemittel durchtränkt und anschließend bei hohen Temperaturen ausgehärtet wird. Dieser Prozess „verklebt“ die Fasern miteinander.

Dieses Bindemittel erhöht die Dichte und erzeugt feste Kohlenstoffbrücken zwischen den Fasern. Diese Brücken bieten direkte, effiziente Wege für die Wärmeübertragung durch das Material, weshalb seine Wärmeleitfähigkeit deutlich höher ist als die von unbehandeltem Filz.

Die Rolle der Dichte

Letztendlich liegt der Unterschied in der Dichte. Graphitfilz hat eine sehr geringe Dichte, wodurch der Hohlraum maximiert und das für die Wärmeleitung verfügbare feste Material minimiert wird.

Graphitplatten werden bewusst dichter hergestellt, um mechanische Festigkeit und Steifigkeit zu erreichen. Diese Dichtezunahme korreliert direkt mit einer Zunahme der Wärmeleitfähigkeit, was sie zu einem weniger effektiven Isolator macht.

Praktische Auswirkungen in Hochtemperaturofen

Dieser Unterschied in der Leitfähigkeit hat direkte Auswirkungen auf die Leistung und die Betriebskosten von Hochtemperaturanlagen, wie z. B. Vakuumöfen.

Energieeffizienz

Ein mit Graphitfilz isolierter Ofen benötigt weniger Energie, um seine Zieltemperatur aufrechtzuerhalten, als ein identischer Ofen, der mit Graphitplatten isoliert ist. Die um 44 % geringere Wärmeleitfähigkeit führt direkt zu reduzierten Energieverlusten durch die Ofenwände.

Temperaturen der heißen und kalten Seite

Dank der überlegenen Isolierung des Filzes ist die Temperatur an der Außenhülle des Ofens (der „kalten Seite“) niedriger. Dies verbessert die Betriebssicherheit und reduziert die Energieverschwendung in die umgebende Anlage weiter.

Strukturelle vs. Isolierschichten

In der Praxis sind die Heißzonen vieler Öfen mit einem Hybridansatz konstruiert. Eine dichte innere Schicht (wie Plattenmaterial) wird wegen ihrer strukturellen Integrität verwendet, während die äußeren Schichten aus Filz mit geringerer Dichte bestehen, um den Hauptteil der Isolierung zu gewährleisten.

Die Kompromisse verstehen: Isolierung vs. Haltbarkeit

Die Wahl des richtigen Materials erfordert das Verständnis seiner mechanischen Grenzen ebenso wie seiner thermischen Eigenschaften.

Mechanische Festigkeit und Steifigkeit

Graphitplatten sind der klare Gewinner bei der mechanischen Festigkeit. Sie sind selbsttragend, können präzise bearbeitet werden und zum Aufbau der gesamten Heißzonenstruktur, einschließlich der Elementhalterungen, verwendet werden. Filz ist zerbrechlich und benötigt eine separate Stützstruktur, um ihn an Ort und Stelle zu halten.

Beständigkeit gegen Gasströmung

Bei Anwendungen mit hoher Gasströmungsgeschwindigkeit, wie z. B. beim schnellen Gasabschrecken, kann die Oberfläche von weichem Filz leicht erodieren, wobei Fasern abgetragen werden, die den Ofen und die Arbeitslast kontaminieren können. Die starre, gebundene Oberfläche von Graphitplatten ist weitaus widerstandsfähiger gegen diese Art von Erosion.

Handhabung und Installation

Filz ist flexibel und kann sich leicht an gekrümmte oder unregelmäßige Oberflächen anpassen. Er ist jedoch empfindlich und kann bei der Installation Staub erzeugen. Plattenmaterial ist als vorgeschnittene Paneele einfacher zu handhaben, ist aber spröde und kann bei Stößen oder thermischen Schocks ohne angemessene Konstruktionsüberlegungen reißen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte auf den primären betrieblichen Anforderungen Ihres spezifischen Hochtemperaturprozesses basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und geringeren Energiekosten liegt: Wählen Sie Graphitfilz wegen seiner überlegenen Isoliereigenschaften, insbesondere in statischen Vakuum- oder Niederdruck-Inertgasumgebungen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität, einfacher Montage oder Beständigkeit gegen Gaserosion liegt: Wählen Sie Graphitplatten und akzeptieren Sie die geringfügigen Einbußen bei der thermischen Leistung zugunsten ihrer entscheidenden mechanischen Robustheit.

- Wenn Sie eine ausgewogene, hochleistungsfähige Lösung benötigen: Verwenden Sie ein Hybrid-Design, bei dem eine starre Platte oder ein Verbundwerkstoff für die Vorderseite der Hitze für Haltbarkeit sorgt und mehrere Schichten Filz für eine optimale Isolierung dahinter liegen.

Letztendlich sollte die beste Wahl die physikalischen Eigenschaften des Materials mit den spezifischen mechanischen und thermischen Anforderungen Ihres Prozesses in Einklang bringen.

Zusammenfassungstabelle:

| Eigenschaft | Graphitfilz | Graphitplatten |

|---|---|---|

| Wärmeleitfähigkeit bei 1150°C | 0,14 W/mK | 0,25 W/mK |

| Hauptvorteil | Überlegene Isolierung & Energieeffizienz | Strukturelle Steifigkeit & Haltbarkeit |

| Am besten geeignet für | Maximale thermische Effizienz in statischen Umgebungen | Strukturelle Heißzonen & Gasabschreckungsanwendungen |

Optimieren Sie die Leistung und Energieeffizienz Ihres Ofens mit der richtigen Graphitisolierung.

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Ob Ihre Priorität auf der überlegenen Isolierung von Graphitfilz oder der strukturellen Integrität von Graphitplatten liegt, unsere Produktlinie – einschließlich Muffel-, Rohr-, Vakuum- und Atmosphärenöfen – wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die ideale Isolationsstrategie für Ihre Anwendung zu besprechen.

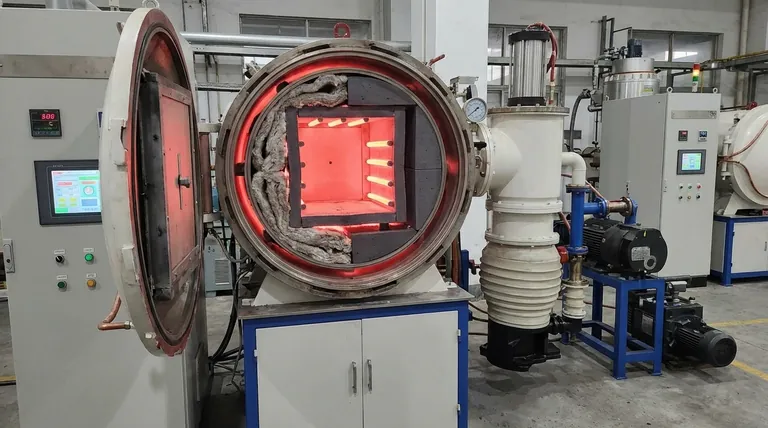

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen