Im Wesentlichen ist ein Vakuum-Wärmebehandlungsofen für Materialien konzipiert, die eine makellose, kontrollierte Umgebung benötigen, um ihr höchstes Potenzial zu erreichen. Das Verfahren wird für eine breite Palette von Hochleistungsmetallen, Legierungen, modernen Keramiken und elektronischen Komponenten eingesetzt, bei denen jede Reaktion mit atmosphärischen Gasen während des Erhitzens die Integrität und Leistung des Endprodukts beeinträchtigen würde.

Die Entscheidung für die Verwendung eines Vakuumofens wird durch die Notwendigkeit einer absoluten Umweltkontrolle bestimmt. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert das Verfahren Oberflächenfehler wie Oxidation und Entkohlung und stellt sicher, dass die Materialien ihre präzisen, beabsichtigten metallurgischen und physikalischen Eigenschaften erreichen.

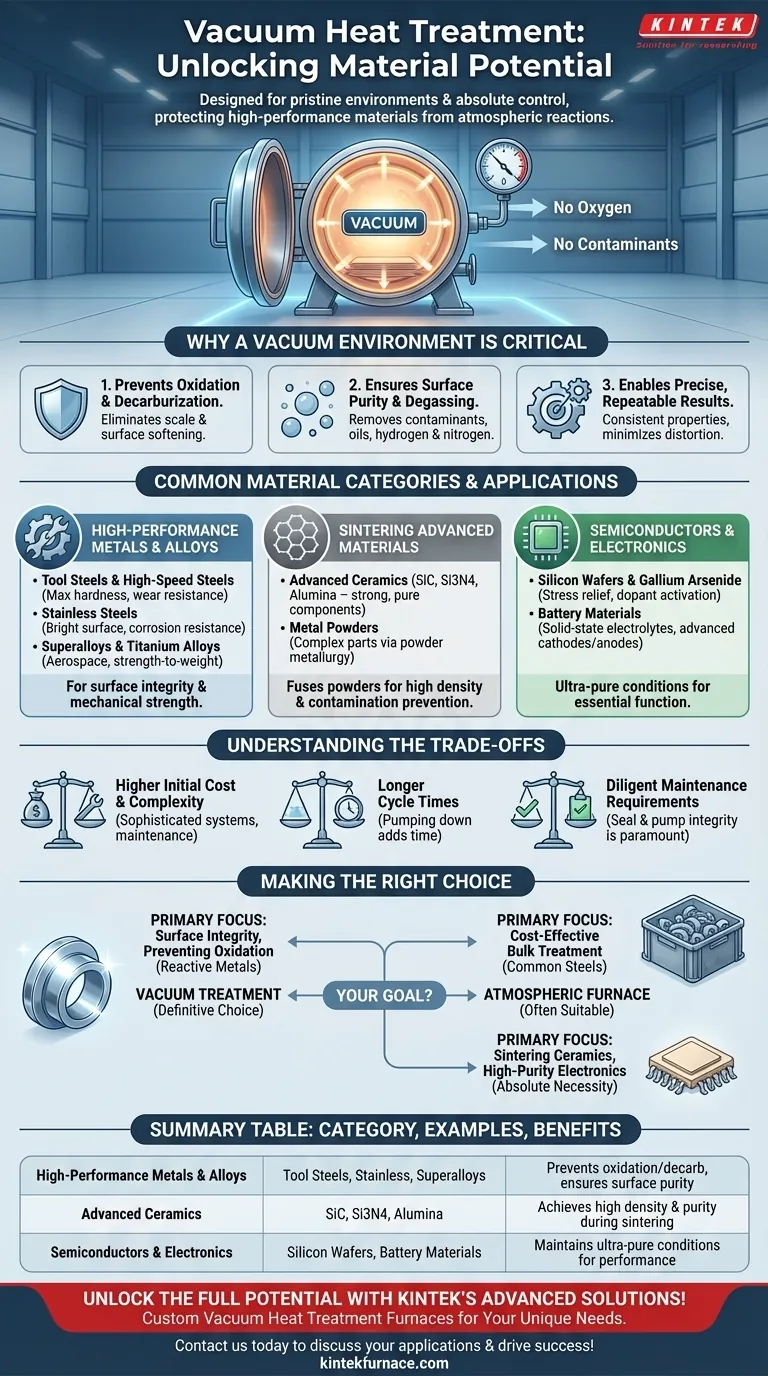

Warum eine Vakuumumgebung entscheidend ist

Die Hauptfunktion eines Vakuumofens besteht nicht nur darin, ein Material zu erwärmen, sondern es auch im heißen und metallurgisch reaktiven Zustand zu schützen. Diese kontrollierte Atmosphäre bietet mehrere deutliche Vorteile gegenüber herkömmlichen Öfen.

Vermeidung von Oxidation und Entkohlung

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine Schicht aus Zunder oder Oxid auf der Oberfläche. Dies kann die Oberflächengüte ruinieren und die Abmessungen verändern. Ähnlich kann der Kohlenstoffgehalt in Stählen mit der Atmosphäre reagieren, ein Prozess, der als Entkohlung bezeichnet wird, der die Oberfläche erweicht und die Lebensdauer bei Ermüdung reduziert. Ein Vakuum eliminiert diese zerstörerischen Reaktionen.

Gewährleistung der Oberflächenreinheit und Entgasung

Die Vakuumumgebung reinigt die Oberfläche des Materials aktiv. Sie kann Verunreinigungen, Öle und unerwünschte gelöste Gase wie Wasserstoff und Stickstoff aus dem Metall entfernen, ein Prozess, der als Entgasung bekannt ist. Dies ist besonders kritisch, um Wasserstoffversprödung bei bestimmten Legierungen zu verhindern.

Ermöglichung präziser, reproduzierbarer Ergebnisse

Durch die Eliminierung der Variablen der atmosphärischen Wechselwirkung ermöglicht ein Vakuumofen eine außergewöhnlich präzise Kontrolle über den Heiz- und Kühlzyklus. Dies stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit genau die gleichen spezifizierten Eigenschaften erreicht, wodurch Verformungen und thermische Spannungen minimiert werden.

Gängige Materialkategorien und Anwendungen

Die einzigartigen Vorteile der Vakuumbehandlung machen sie zur idealen Wahl für eine bestimmte Reihe anspruchsvoller Materialklassen.

Hochleistungsmetalle und -legierungen

Dies ist die häufigste Kategorie. Das Verfahren ist unerlässlich für Materialien, bei denen Oberflächenintegrität und mechanische Festigkeit von größter Bedeutung sind.

- Werkzeugstähle & Schnellarbeitsstähle: Erreichen maximale Härte und Verschleißfestigkeit ohne eine weiche, entkohlte Oberflächenschicht.

- Edelstähle: Erhalten eine helle, saubere Oberfläche und bewahren ihre korrosionsbeständigen Eigenschaften.

- Superlegierungen & Titanlegierungen: Diese Materialien, die in der Luft- und Raumfahrtindustrie intensiv genutzt werden, sind bei Temperatur hochreaktiv und erfordern ein Vakuum, um Versprödung zu verhindern und ihr Festigkeits-Gewichts-Verhältnis zu erhalten.

Sintern von fortschrittlichen Materialien

Sintern ist ein Prozess, der Pulver durch Wärme zu einer festen Masse verschmilzt. Ein Vakuum ist entscheidend, um Kontaminationen zu verhindern und eine hohe Dichte zu erreichen.

- Fortschrittliche Keramiken: Materialien wie Siliziumkarbid, Siliziumnitrid und Aluminiumoxid werden im Vakuum gesintert, um starke, reine Komponenten herzustellen.

- Metallpulver: Werden in der Pulvermetallurgie verwendet, um komplexe Teile aus Titan, Superlegierungen und anderen Metallen herzustellen.

Halbleiter und Elektronik

Die Elektronikindustrie ist auf ultrareine Materialien angewiesen, und jede Verunreinigung kann die Funktion einer Komponente zerstören.

- Siliziumwafer & Galliumarsenid: Vakuumglühen wird verwendet, um Spannungen abzubauen und Dotierstoffe zu aktivieren, ohne Verunreinigungen einzubringen.

- Batteriematerialien: Neue Materialien für Festkörperelektrolyte und fortschrittliche Kathoden/Anoden werden im Vakuum verarbeitet, um Reinheit und Leistung zu gewährleisten.

Abwägung der Kompromisse

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung nicht für jede Anwendung die Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen mit komplexen Pumpsystemen, Dichtungen und Steuerungen. Dies macht sie deutlich teurer in der Anschaffung und Installation als herkömmliche atmosphärische Öfen.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Für Teile mit hohem Volumen und geringen Margen kann dies ein erheblicher Nachteil im Vergleich zur Geschwindigkeit eines kontinuierlichen atmosphärischen Ofens sein.

Sorgfältige Wartungsanforderungen

Die Integrität des Vakuumsystems ist von größter Bedeutung. Dichtungen, Pumpen und die Kammer selbst erfordern regelmäßige Inspektion und Wartung, um Lecks zu verhindern und eine gleichbleibende Leistung zu gewährleisten. Dies erhöht den Betriebsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Vakuum- und atmosphärischer Behandlung hängt vollständig von der Empfindlichkeit Ihres Materials und der erforderlichen Qualität des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität und der Verhinderung von Oxidation liegt: Die Vakuumbehandlung ist die eindeutige Wahl, insbesondere für reaktive Metalle wie Titan, Werkzeugstähle und Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenbehandlung gängiger Stähle liegt: Ein traditioneller atmosphärischer Ofen ist oft besser geeignet, da die schützenden Vorteile eines Vakuums die zusätzlichen Kosten und die Zykluszeit möglicherweise nicht rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder der Herstellung hochreiner elektronischer Komponenten liegt: Ein Vakuumofen ist nicht nur eine Option, sondern eine absolute Notwendigkeit, um Kontaminationen zu verhindern.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die Materialintegrität und Spitzenleistung über alle anderen Überlegungen stellt.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Hauptvorteile |

|---|---|---|

| Hochleistungsmetalle & -legierungen | Werkzeugstähle, Edelstähle, Superlegierungen, Titanlegierungen | Verhindert Oxidation und Entkohlung, gewährleistet Oberflächenreinheit und Festigkeit |

| Fortschrittliche Keramiken | Siliziumkarbid, Siliziumnitrid, Aluminiumoxid | Erreicht hohe Dichte und Reinheit beim Sintern |

| Halbleiter & Elektronik | Siliziumwafer, Galliumarsenid, Batteriematerialien | Erhält ultrareine Bedingungen für Spannungsabbau und Leistung |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuum-Wärmebehandlungslösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, wodurch die Materialintegrität und -leistung verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung