Der Hauptgrund, warum einige Nichteisenmetalle einen Vakuumofen zur Wärmebehandlung benötigen, ist die Schaffung einer kontrollierten, sauerstofffreien Umgebung. Bei den hohen Temperaturen, die für Prozesse wie Glühen oder Löten erforderlich sind, oxidieren viele Metalle – insbesondere reaktive wie Titan – schnell, was ihre Oberflächenqualität und mechanischen Eigenschaften beeinträchtigt. Ein Vakuumofen entfernt die atmosphärischen Gase und verhindert so das Auftreten dieser zerstörerischen chemischen Reaktionen.

Ein Vakuumofen ist nicht einfach ein besserer Ofen; er ist ein Werkzeug zur absoluten atmosphärischen Kontrolle. Seine Notwendigkeit wird durch die chemische Reaktivität eines Metalls und die erforderliche Reinheit des Endprodukts bestimmt, wodurch die Wärmebehandlung von einem thermischen Prozess zu einer präzisen werkstoffwissenschaftlichen Operation wird.

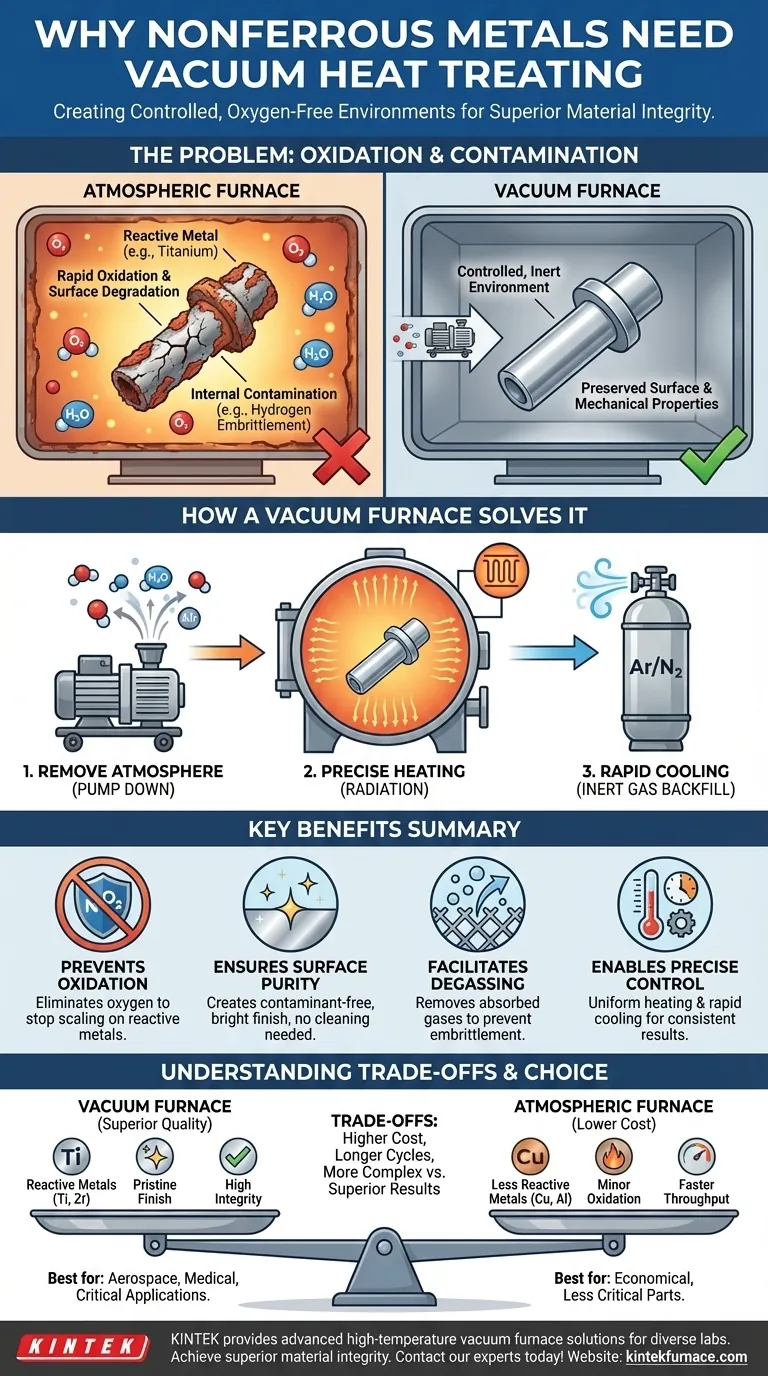

Das grundlegende Problem: Oxidation und Kontamination

Bei der Wahl einer Wärmebehandlungsmethode ist die primäre Überlegung, wie die Ofenatmosphäre bei erhöhten Temperaturen mit dem Metall interagiert. Bei vielen Nichteisenlegierungen ist diese Interaktion die größte Bedrohung für die Qualität.

Wie Hitze Oxidation auslöst

Hitze wirkt als Katalysator für chemische Reaktionen. Wenn ein Metall in Gegenwart von Sauerstoff erhitzt wird, beginnt ein Prozess der Oxidation, bei dem sich eine Schicht aus Metalloxid auf der Oberfläche bildet.

Dies ist derselbe grundlegende Prozess, der Rost an Eisen verursacht, aber er geschieht bei Wärmebehandlungstemperaturen viel schneller und aggressiver.

Die Auswirkungen auf die Materialintegrität

Diese Oxidschicht ist nicht nur ein kosmetisches Problem der Verfärbung oder Zunderbildung. Sie kann die Integrität des Teils beeinträchtigen, nachfolgende Prozesse wie Löten oder Schweißen hemmen und seine endgültigen mechanischen Eigenschaften verändern.

Darüber hinaus können Gase in der Atmosphäre in das Metall selbst diffundieren, was zu innerer Kontamination und Schwachstellen führt. Dies kann zu Problemen wie der Wasserstoffversprödung führen, bei der absorbiertes Wasserstoff das Metall spröde und anfällig für Brüche macht.

Die Empfindlichkeit reaktiver Metalle

Einige Nichteisenmetalle sind weitaus anfälliger für Oxidation als andere. Reaktive Metalle wie Titan, Zirkonium und bestimmte Nickel- oder Aluminium-Superlegierungen haben eine sehr hohe Affinität zu Sauerstoff.

Bei diesen Materialien kann selbst eine geringe Menge Sauerstoff bei hohen Temperaturen erhebliche Oberflächen- und Untergrundschäden verursachen. Daher ist die Verarbeitung in einem Standard-Atmosphärenofen keine Option, wenn die beabsichtigten Eigenschaften des Materials erhalten bleiben sollen.

Wie ein Vakuumofen das Problem löst

Ein Vakuumofen wirkt der Bedrohung durch atmosphärische Kontamination direkt entgegen, indem er die Atmosphäre selbst entfernt. Dies bietet ein Maß an Kontrolle, das in einem herkömmlichen Ofen unmöglich zu erreichen ist.

Schaffung einer kontrollierten Umgebung

Die Kernfunktion eines Vakuumofens besteht darin, die Luft und andere Gase aus einer versiegelten Kammer abzupumpen, bevor die Erwärmung beginnt. Dadurch werden Sauerstoff, Feuchtigkeit und andere Elemente entfernt, die mit dem heißen Metall reagieren würden.

Dieser Prozess stellt sicher, dass die Wärmebehandlung in einer chemisch inerten Umgebung stattfindet, wodurch sowohl Oxidation als auch Kontamination verhindert werden.

Gewährleistung der Oberflächenreinheit und Entgasung

Ein wesentlicher Vorteil des Vakuums ist seine Fähigkeit, die Oberfläche des Materials zu reinigen. Die Niederdruckumgebung kann tatsächlich Verunreinigungen, wie Öle oder Restgase aus früheren Fertigungsschritten, vom Bauteil abziehen.

Dieser Prozess, bekannt als Entgasung, führt zu einer außergewöhnlich sauberen, hellen und reinen Oberfläche, die keine Nachbearbeitung erfordert.

Gleichmäßiges und schnelles Erhitzen

Vakuumöfen bieten eine hohe thermische Effizienz. Da keine Luft die Wärme durch Konvektion übertragen kann, erfolgt die Erwärmung hauptsächlich durch Strahlung. Dies ermöglicht extrem gleichmäßige und präzise gesteuerte Heizzyklen.

Das Fehlen von Atmosphäre ermöglicht auch eine schnelle Abkühlung, oft durch Rückspülung der Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff, das zirkuliert werden kann, um die Teile schnell und gleichmäßig ohne Oxidation abzukühlen.

Die Kompromisse verstehen

Obwohl die Vakuum-Wärmebehandlung überlegene Ergebnisse liefert, ist sie nicht immer die notwendige oder praktischste Wahl. Ihre Vorteile gehen mit klaren Kompromissen einher.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung, im Betrieb und in der Wartung als herkömmliche Atmosphärenöfen. Der Bedarf an robusten Vakuumpumpen, Dichtungen und Steuerungssystemen erhöht die Kosten.

Potenziell längere Zykluszeiten

Das Erreichen eines tiefen Vakuums dauert seine Zeit. Die Abpump-Phase verlängert die Gesamtzykluszeit für jede Charge, was sich im Vergleich zu einem kontinuierlichen Atmosphärenofen auf den Durchsatz auswirken kann.

Erhöhte Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Können. Die Überwachung von Vakuumniveaus, Leckraten und Gasrückspülsystemen erhöht die Komplexität des Wärmebehandlungsprozesses.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumofen muss auf dem zu verarbeitenden Material und dem gewünschten Ergebnis für das Endteil basieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (z. B. Titan, Zirkonium, Nickel-Superlegierungen) liegt: Ein Vakuumofen ist unerlässlich, um katastrophale Oxidation zu verhindern und die Materialeigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer makellosen, hellen Oberfläche ohne Kontamination liegt: Ein Vakuumofen ist die definitive Wahl für Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Fügen unterschiedlicher Metalle liegt: Die ultrareine Umgebung, die durch ein Vakuum geschaffen wird, gewährleistet eine überragende Verbindungsfestigkeit und Integrität.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Wärmebehandlung weniger reaktiver Metalle (z. B. einiger Kupfer- oder Aluminiumlegierungen) liegt: Ein Atmosphärenofen kann ausreichend und wirtschaftlicher sein, wenn eine geringfügige Oberflächenoxidation akzeptabel ist oder entfernt werden kann.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Erzielung der höchstmöglichen Materialintegrität und Oberflächenqualität.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum es für Nichteisenmetalle wichtig ist |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um Oberflächenzunder und Eigenschaftsverschlechterung bei reaktiven Metallen wie Titan und Zirkonium zu stoppen. |

| Gewährleistet Oberflächenreinheit | Schafft eine kontaminationsfreie Umgebung für eine helle, saubere Oberfläche ohne Nachbearbeitung. |

| Erleichtert die Entgasung | Entfernt absorbierte Gase (z. B. Wasserstoff) aus dem Metall und verhindert so Versprödung. |

| Ermöglicht präzise Kontrolle | Ermöglicht gleichmäßiges Erhitzen und schnelles Abkühlen in einer inerten Atmosphäre für konsistente Ergebnisse. |

Müssen Sie reaktive Metalle wie Titan wärmebehandeln oder eine makellose, oxidfreie Oberfläche erzielen?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Materialintegrität und Oberflächenqualität zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Wärmebehandlungsherausforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit