Die Vakuumtrocknung verändert den Trocknungsmechanismus grundlegend, indem sie den Druck manipuliert, anstatt sich ausschließlich auf erhöhte Temperaturen zu verlassen. Während herkömmliche Elektroöfen auf Heißluftkonvektion angewiesen sind, die empfindliche Materialien abbauen kann, reduzieren Vakuumöfen den Systemdruck, um den Siedepunkt von Lösungsmitteln zu senken, was eine schnelle Verdampfung bei deutlich niedrigeren Temperaturen ermöglicht.

Kernbotschaft Durch die Senkung des Siedepunkts von Lösungsmitteln schützt die Vakuumtrocknung wärmeempfindliche Pulver vor Oxidation und strukturellem Kollaps und eliminiert gleichzeitig die physikalische Störung durch Luftströmungen. Diese Methode ist überlegen für die Aufrechterhaltung der mikroskopischen Integrität, chemischen Stabilität und Reinheit von ultrafeinen oder porösen Materialien.

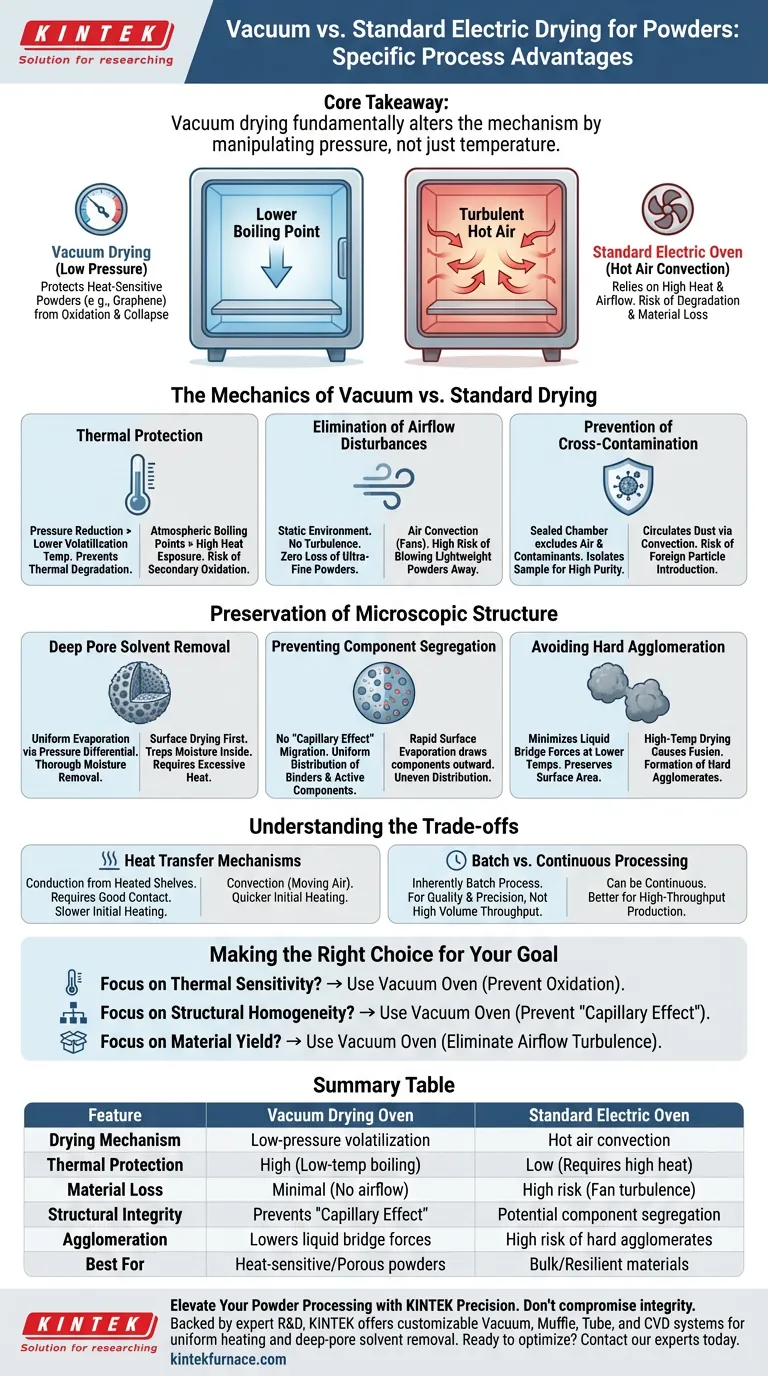

Die Mechanik der Vakuum- vs. Standardtrocknung

Thermischer Schutz durch Druckreduzierung

Standardöfen müssen Lösungsmittel bis zu ihren atmosphärischen Siedepunkten (z. B. Wasser bei 100 °C) erhitzen, um sie zu entfernen. Vakuumöfen senken diesen Schwellenwert drastisch.

Durch die Reduzierung des Innendrucks verdampfen Lösungsmittel bei viel niedrigeren Temperaturen. Dies ist entscheidend für ultrafeine Pulver und wärmeempfindliche Materialien (wie reduziertes Graphen oder Katalysatorvorläufer) und verhindert thermischen Abbau oder sekundäre Oxidation, die bei längerer Einwirkung hoher Hitze unvermeidlich auftreten.

Eliminierung von Luftstromstörungen

Herkömmliche Elektroöfen verlassen sich auf Luftkonvektion (Ventilatoren), um Wärme zu verteilen. Dieser Luftstrom birgt ein hohes Risiko für feine Pulver.

Turbulenzen in einem Standardofen können leichte Pulver wegblasen, was zu Materialverlust führt. Die Vakuumtrocknung arbeitet in einer statischen Umgebung, wodurch Luftstromstörungen eliminiert werden und kein Verlust wertvoller Vorläufer entsteht.

Verhinderung von Kreuzkontamination

Da die Vakuumumgebung Luft ausschließt, entfernt sie auch das Medium für luftgetragene Verunreinigungen.

Standardöfen können Staub oder Fremdpartikel durch Konvektionsströme zirkulieren lassen. Die Vakuumtrocknung isoliert die Probe und eliminiert das Risiko von Kreuzkontaminationen und bewahrt die hohe Reinheit, die für fortschrittliche Anwendungen wie Lithiumbatterieanoden oder Keramik erforderlich ist.

Erhaltung der mikroskopischen Struktur

Lösungsmittelentfernung aus tiefen Poren

Bei der Standardtrocknung trocknet oft zuerst die Oberfläche eines Partikels, wodurch Feuchtigkeit im Inneren eingeschlossen wird. Die Vakuumtrocknung fördert eine gleichmäßige Verdampfung.

Die Druckdifferenz beschleunigt das Entweichen von Lösungsmitteln aus dem Inneren von porösen Agglomeraten. Dies gewährleistet eine gründliche Feuchtigkeitsentfernung, ohne übermäßige Hitze zu benötigen, die die äußere Hülle des Partikels beschädigen könnte.

Verhinderung von Komponenten-Segregation (Der Kapillareffekt)

Bei der Standardtrocknung kann die schnelle Verdampfung an der Oberfläche aktive Komponenten nach außen ziehen, was zu einer ungleichmäßigen Verteilung führt.

Die Vakuumtrocknung verhindert diese Migration durch den „Kapillareffekt“. Durch die Ermöglichung einer Tieftemperaturverdampfung wird sichergestellt, dass Metallsalze oder Bindemittel gleichmäßig im Vorläufer oder in der Elektrodenaufschlämmung verteilt bleiben und sich nicht an der Oberfläche ablagern.

Vermeidung von harter Agglomeration

Die Hochtemperaturtrocknung führt oft dazu, dass Partikel aufgrund von Flüssigkeitsbrückenkräften miteinander verschmelzen.

Durch die Entfernung von Lösungsmitteln bei niedrigeren Temperaturen minimiert die Vakuumtrocknung diese Kräfte. Dies verhindert die Bildung harter Agglomerate und bewahrt die Oberflächenaktivität und spezifische Oberfläche des Pulvers, was für nachfolgende Verarbeitungsschritte wie Sintern oder Verdichten unerlässlich ist.

Verständnis der Kompromisse

Wärmeübertragungsmechanismen

Obwohl die Vakuumtrocknung qualitativ überlegen ist, stellt sie eine Herausforderung für die Wärmeübertragung dar.

Standardöfen nutzen Konvektion (bewegte Luft), um Proben schnell zu erwärmen. Vakuumöfen, die keine Luft haben, verlassen sich auf Konduktion von beheizten Regalen. Das bedeutet, dass der Pulverbehälter einen ausgezeichneten Kontakt mit dem Regal haben muss und die anfängliche Heizphase langsamer sein kann als in einem Umluftofen.

Batch- vs. kontinuierliche Verarbeitung

Die Vakuumtrocknung ist aufgrund der Notwendigkeit einer abgedichteten Kammer von Natur aus ein Batch-Prozess.

Wenn Ihre Produktionslinie eine kontinuierliche Trocknung mit hohem Durchsatz auf einem Förderband erfordert, stellt ein Vakuumofen einen Engpass dar. Es ist ein Werkzeug, das für Qualität und Präzision konzipiert ist, nicht unbedingt für maximales Volumen im Vergleich zu kontinuierlichen Tunnelöfen.

Die richtige Wahl für Ihr Ziel treffen

Um die Prozesseffizienz zu maximieren, stimmen Sie die Trocknungsmethode auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf thermischer Empfindlichkeit liegt: Verwenden Sie einen Vakuumofen, um die Siedepunkte von Lösungsmitteln zu senken und Oxidation zu verhindern sowie aktive Oberflächengruppen auf Materialien wie Graphen oder metallischen Nanopartikeln zu erhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Wählen Sie die Vakuumtrocknung, um den „Kapillareffekt“ zu verhindern und sicherzustellen, dass sich Bindemittel und aktive Komponenten nicht auf die Oberfläche von porösen Strukturen oder Elektrodenaufschlämmungen verlagern.

- Wenn Ihr Hauptaugenmerk auf Materialausbeute liegt: Verlassen Sie sich auf die Vakuumtrocknung, um Luftstromturbulenzen zu eliminieren und den physikalischen Verlust von ultrafeinen, leichten Pulvern zu verhindern.

Zusammenfassung: Wenn Ihr Pulver hohe Reinheit, strukturelle Gleichmäßigkeit oder Schutz vor Hitze erfordert, ist der Vakuumofen nicht nur eine Alternative – er ist eine prozesstechnische Notwendigkeit.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Elektroofen |

|---|---|---|

| Trocknungsmechanismus | Verflüchtigung bei niedrigem Druck | Heißluftkonvektion |

| Thermischer Schutz | Hoch (Siedepunkt bei niedriger Temperatur) | Niedrig (erfordert hohe Hitze) |

| Materialverlust | Minimal (kein Luftstrom) | Hohes Risiko (Ventilatorturbulenzen) |

| Strukturelle Integrität | Verhindert "Kapillareffekt" | Mögliche Komponenten-Segregation |

| Agglomeration | Senkt Flüssigkeitsbrückenkräfte | Hohes Risiko harter Agglomerate |

| Am besten geeignet für | Wärmeempfindliche/poröse Pulver | Massen-/robuste Materialien |

Verbessern Sie Ihre Pulververarbeitung mit KINTEK Precision

Kompromittieren Sie nicht die Integrität Ihrer wärmeempfindlichen oder ultrafeinen Materialien. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere anpassbaren Hochtemperaturöfen gewährleisten gleichmäßige Erwärmung und tiefe Poren-Lösungsmittelentfernung ohne Risiko von Oxidation oder Materialverlust.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte anpassbare Lösung für Ihre Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Rolle spielt Vakuumstrahlung beim CAP-Capping? Optimierung der Barrenintegrität und Materialausbeute

- Warum ist eine längere Behandlung in einem Vakuumtrockenschrank für SnO2-basierte Anoden notwendig? Sicherstellung zuverlässiger elektrochemischer Daten

- Wie beeinflusst die Taupunktüberwachung den Prozess der Sinteröfen in MIM? Gewährleistung höchster Materialqualität

- Warum ist Vakuumaufkohlen für Hochleistungsaufkohlungsstähle geeignet? Erzielen Sie überlegene Härtung mit präziser Kontrolle

- Wie funktioniert ein Vakuumofen? Erzielen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit

- Was ist die Funktion eines Vakuum- oder Inertgas-Hartlöt-Ofens? Gewährleistung hochintegritätsdichter Energiefachausrüstungs-Dichtungen

- Was ist der Zweck der Verwendung eines Vakuumofens für die Synthese von Fe-N-C-Vorläufern? Optimierung der strukturellen Integrität des Katalysators