Im Kern ist Vakuumaufkohlen einzigartig gut für Hochleistungsstähle geeignet, da die präzise Steuerung von Temperatur, Gasfluss und Zeit die Erzeugung einer hochgradig gleichmäßigen und optimierten gehärteten Schicht ermöglicht, was für diese fortschrittlichen Legierungen entscheidend ist. Der Prozess läuft in einer sauberen, sauerstofffreien Umgebung ab, die Oberflächenoxidation verhindert und es Kohlenstoff ermöglicht, mit beispielloser Konsistenz in den Stahl zu diffundieren. Dies führt direkt zu überlegenen metallurgischen Eigenschaften und einem im Vergleich zu herkömmlichen Methoden deutlich reduzierten Bauteilverzug.

Der grundlegende Vorteil des Vakuumaufkohlens ist seine Fähigkeit, den Kohlenstoffdiffusionsprozess präzise zu steuern, ohne die Interferenz der Oberflächenoxidation. Dieses Maß an Kontrolle ist es, was das volle Potenzial von Hochleistungslegierungen freisetzt, was zu Komponenten führt, die nicht nur stärker, sondern nach der Wärmebehandlung auch maßhaltiger sind.

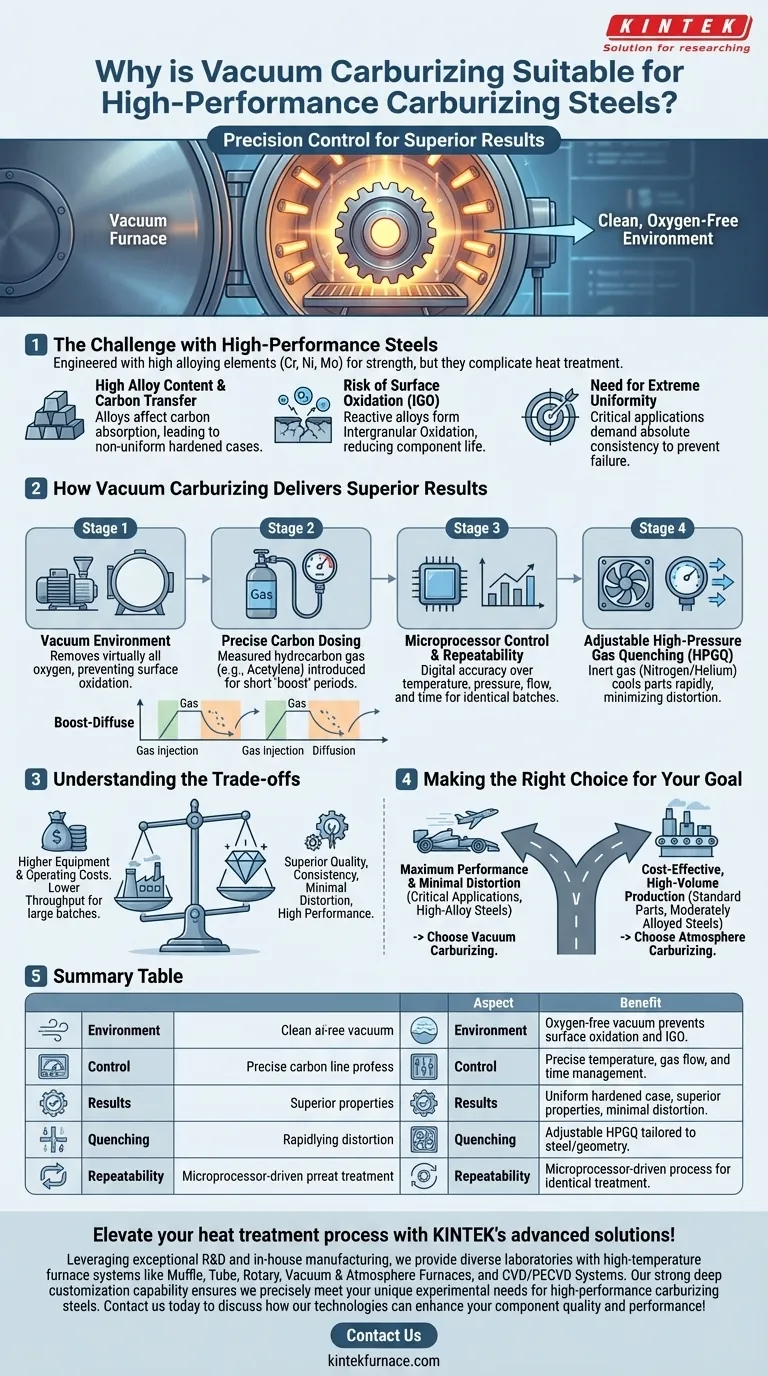

Die Herausforderung bei Hochleistungsstählen

Hochleistungs-Aufkohlungsstähle werden mit erheblichen Mengen an Legierungselementen wie Chrom, Nickel und Molybdän konstruiert. Obwohl diese Elemente überlegene Festigkeit und Zähigkeit bieten, erschweren sie auch den Wärmebehandlungsprozess.

Hoher Legierungsgehalt und Kohlenstoffübertragung

Legierungselemente können beeinflussen, wie leicht Kohlenstoff an der Stahloberfläche aufgenommen wird. Traditionelles Atmosphäre-Aufkohlen kann Schwierigkeiten haben, eine konsistente Kohlenstoffkonzentration zu liefern, was zu einer ungleichmäßigen gehärteten Schicht und unvorhersehbarer Leistung führt.

Das Risiko der Oberflächenoxidation

In konventionellen Öfen wird eine Schutzatmosphäre verwendet, um zu verhindern, dass der Stahl mit Sauerstoff reagiert. Diese Atmosphäre ist jedoch unvollkommen. Die Legierungselemente in Hochleistungsstählen sind oft hochreaktiv mit Spuren von Sauerstoff und bilden eine mikroskopische Oxidschicht, die die Kohlenstoffabsorption hemmen oder blockieren kann. Dieses Phänomen ist als interkristalline Oxidation (IKO) bekannt, eine Hauptursache für eine reduzierte Bauteillebensdauer.

Die Notwendigkeit extremer Gleichmäßigkeit

Anwendungen für diese Stähle – wie Luftfahrtgetriebe, Hochleistungs-Rennsportkomponenten und spezielle Lager – erfordern absolute Konsistenz. Jede Variation in der Einsatzhärtetiefe oder Härte über die Oberfläche eines Bauteils kann einen Spannungskonzentrationspunkt erzeugen, der unter hohen Belastungen zu vorzeitigem Versagen führt.

Wie Vakuumaufkohlen überlegene Ergebnisse liefert

Vakuumaufkohlen gestaltet den Prozess grundlegend neu, um die Einschränkungen atmosphärischer Methoden zu überwinden. Es ist ein Nicht-Gleichgewichts-, "Boost-Diffusions"-Prozess, der in einer Reihe präziser, digital gesteuerter Schritte durchgeführt wird.

Die Rolle der Vakuumumgebung

Der Prozess beginnt damit, die Teile in einen Ofen zu legen und diesen auf ein nahezu perfektes Vakuum zu pumpen. Dieser Schritt entfernt praktisch den gesamten Sauerstoff und andere atmosphärische Gase. Durch die Schaffung einer sauberen Basis stellt der Prozess sicher, dass die Stahloberfläche perfekt kohlenstoffaufnahmefähig ist und keine Oberflächenoxidation auftreten kann.

Präzise Kohlenstoffdosierung

Anstatt eines konstanten "Einweichens" in einem kohlenstoffreichen Gas führt das Vakuumaufkohlen eine präzise, gemessene Menge eines Kohlenwasserstoffgases (typischerweise Acetylen) für einen kurzen Zeitraum ein. Diese "Boost"-Phase sättigt die Oberfläche schnell mit Kohlenstoff. Das Gas wird dann abgeschaltet, und eine Diffusionsphase beginnt, die es dem absorbierten Kohlenstoff ermöglicht, unter präzise kontrollierter Temperatur und Zeit tiefer in das Bauteil einzudringen. Dieser Zyklus kann wiederholt werden, um das genau gewünschte Kohlenstoffprofil zu erreichen.

Mikroprozessorsteuerung und Wiederholbarkeit

Der gesamte Prozess wird von einem Mikroprozessor gesteuert. Jede Variable – Temperatur, Druck, Gasflussrate und Zeit – wird mit digitaler Genauigkeit überwacht und gesteuert. Dies stellt sicher, dass jedes Teil einer Charge und jede Charge im Laufe der Zeit eine identische Behandlung erhält, was konsistente und reproduzierbare Ergebnisse garantiert.

Einstellbares Hochdruck-Gasabschrecken (HPGQ)

Nach dem Aufkohlen müssen die Teile abgeschreckt (schnell abgekühlt) werden, um die endgültige Härte zu erreichen. Anstatt Öl zu verwenden, das erhebliche Verformungen verursacht und eine Reinigung erfordert, nutzen Vakuumöfen Hochdruck-Gasabschrecken. Der Druck und die Geschwindigkeit eines inerten Gases wie Stickstoff oder Helium können präzise eingestellt werden, wodurch die Abkühlgeschwindigkeit an den spezifischen Stahl und die Bauteilgeometrie angepasst werden kann, wodurch Verzug minimiert wird.

Die Kompromisse verstehen

Obwohl die Vorteile klar sind, ist Vakuumaufkohlen kein universeller Ersatz für alle Wärmebehandlungen. Das Verständnis seiner Einschränkungen ist entscheidend, um eine fundierte Entscheidung zu treffen.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphäreöfen eine erhebliche Kapitalinvestition dar. Die hochreinen Gase und hochentwickelten Steuerungssysteme tragen auch zu höheren Betriebskosten pro Teil bei.

Chargengröße und Durchsatz

Generell sind Vakuumöfen für kleinere Chargengrößen konzipiert als große, kontinuierliche Atmosphäreöfen. Für Hersteller, die immense Mengen weniger kritischer Komponenten produzieren, kann der geringere Durchsatz eines Vakuumofens ein limitierender Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Vakuumaufkohlen sollte von den Leistungsanforderungen des Endbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und minimalem Verzug liegt: Vakuumaufkohlen ist die definitive Wahl für kritische Anwendungen mit hochlegierten Stählen, wie in der Luft- und Raumfahrt, im Motorsport oder in hochwertigen Industriemaschinen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochvolumiger Produktion von Standardteilen liegt: Traditionelles Atmosphäre-Aufkohlen von mäßig legierten Stählen kann die wirtschaftlichere Lösung bleiben, vorausgesetzt, seine inhärente Variabilität ist für die Anwendung akzeptabel.

Letztendlich ist die Einführung des Vakuumaufkohlens eine strategische Entscheidung, die Qualität und Vorhersagbarkeit der Komponenten gegenüber dem reinen Produktionsvolumen priorisiert.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Vakuumaufkohlens |

|---|---|

| Umgebung | Sauerstofffreies Vakuum verhindert Oberflächenoxidation und interkristalline Oxidation (IKO) |

| Kontrolle | Präzise Temperatur-, Gasfluss- und Zeitsteuerung für konsistente Kohlenstoffdiffusion |

| Ergebnisse | Gleichmäßige gehärtete Schicht, überlegene metallurgische Eigenschaften und minimaler Bauteilverzug |

| Abschrecken | Einstellbares Hochdruck-Gasabschrecken (HPGQ) angepasst an Stahl und Bauteilgeometrie |

| Wiederholbarkeit | Mikroprozessorgesteuerter Prozess gewährleistet identische Behandlung über Chargen hinweg |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung beliefern wir diverse Laboratorien mit Hochtemperaturofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für Hochleistungs-Aufkohlungsstähle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologien die Qualität und Leistung Ihrer Komponenten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung