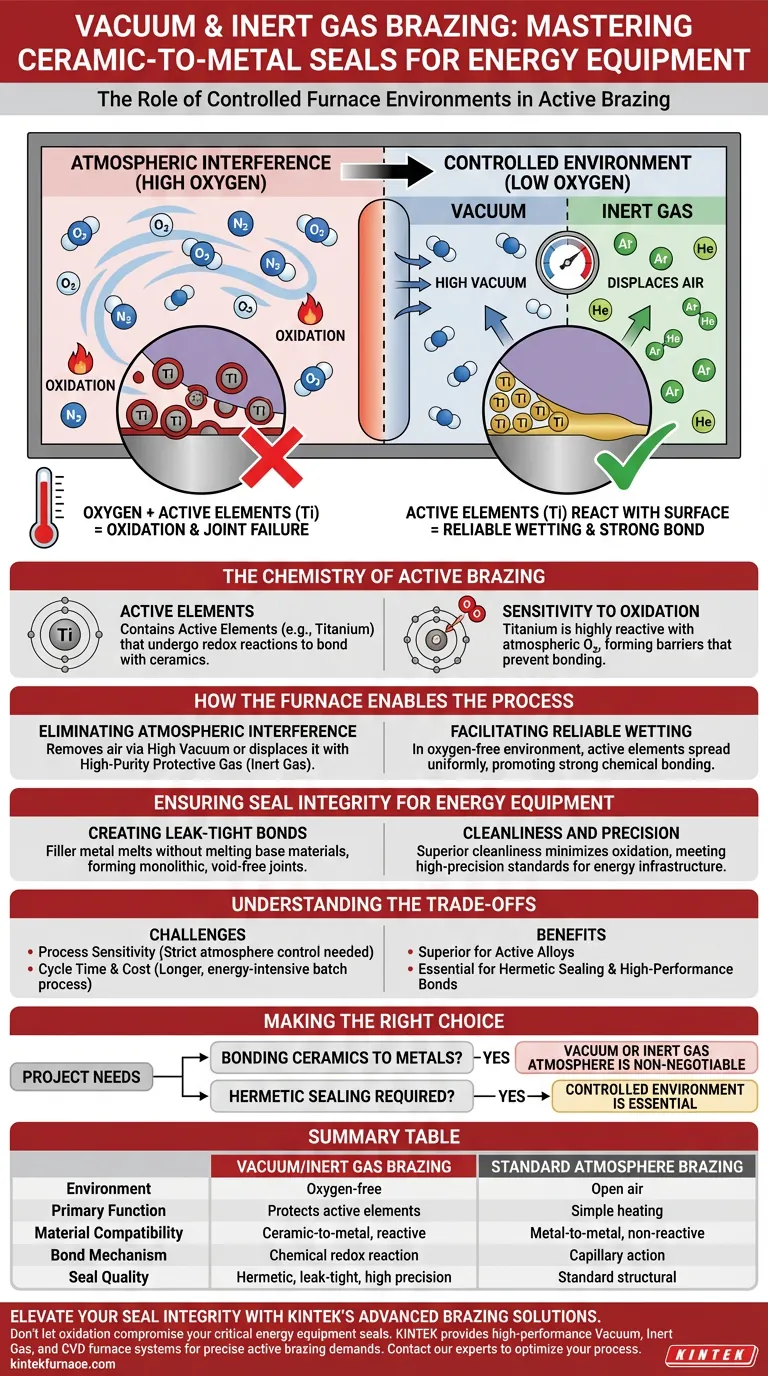

Die Hauptfunktion eines Vakuum- oder Inertgas-Hartlöt-Ofens besteht darin, eine streng kontrollierte, sauerstoffarme Umgebung zu schaffen. Durch das Erzeugen eines Hochvakuum- oder das Füllen der Kammer mit hochreinem Schutzgas verhindert der Ofen, dass atmosphärischer Sauerstoff die hochreaktive Chemie stört, die für die Verbindung von Metallen mit Keramiken erforderlich ist.

Kernbotschaft Aktives Hartlöten basiert auf "aktiven" chemischen Elementen, die effektiv eine Keramikoberfläche angreifen, um eine Verbindung herzustellen. Da diese Elemente sofort mit Luftsauerstoff reagieren, ist eine spezielle Ofenumgebung zwingend erforderlich, um sicherzustellen, dass sie mit den Oberflächen der Komponenten und nicht mit der Atmosphäre reagieren.

Die Chemie des aktiven Hartlötens

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst die besonderen Anforderungen von aktiven Lötmitteln (ABA) verstehen.

Die Rolle aktiver Elemente

Standard-Hartlöten beruht auf Kapillarwirkung, aktives Hartlöten nutzt chemische Reaktionen.

ABA enthalten "aktive" Elemente, insbesondere Titan (Ti). Diese Elemente sind so konzipiert, dass sie Redoxreaktionen mit Keramikoberflächen eingehen, was eine Verbindung ermöglicht, wo normalerweise keine vorhanden wäre.

Die Empfindlichkeit gegenüber Oxidation

Die Stärke von Titan ist auch seine Schwäche bei der Verarbeitung: Es ist hochreaktiv mit atmosphärischem Sauerstoff.

Wenn Sauerstoff in der Ofenkammer vorhanden ist, wird das Titan ihn aufnehmen und sofort oxidieren. Dies schafft eine Barriere, die verhindert, dass das Lötmittel mit den Grundwerkstoffen interagiert, was zu einem Fehlschlag der Verbindung führt.

Wie der Ofen den Prozess ermöglicht

Der Ofen fungiert als Schutzschild und bewahrt das chemische Potenzial des Lötmittels.

Beseitigung atmosphärischer Störungen

Der Ofen entfernt Luft bis zu einem extremen Grad.

Durch die Erzeugung eines Hochvakuum-Systems werden Sauerstoffmoleküle physisch extrahiert, die den Prozess sonst kontaminieren würden. Alternativ kann die Kammer mit einem hoch-reinen Schutzgas (Inertgas) gefüllt werden, um die Luft zu verdrängen.

Ermöglichung zuverlässiger Benetzung

Sobald der Sauerstoff entfernt ist, können die aktiven Elemente ihre Arbeit tun.

In dieser geschützten Umgebung kann das Titan erfolgreich mit der Keramikoberfläche reagieren. Diese Reaktion fördert die Benetzung – die Fähigkeit des geschmolzenen Füllmetalls, sich gleichmäßig über die Oberfläche zu verteilen –, was die Voraussetzung für eine starke Verbindung ist.

Gewährleistung der Dichtungsintegrität für Energiefachausrüstungen

Bei Energiefachausrüstungen sind die Risiken eines Dichtungsversagens oft hoch.

Herstellung von leckagefreien Verbindungen

Dichtungen für Energiefachausrüstungen erfordern oft hermetische Integrität.

Ofen-Hartlöten stellt sicher, dass das Füllmetall schmilzt, ohne die Grundwerkstoffe zu schmelzen, und bildet eine monolithische, leckagefreie Verbindung. Die kontrollierte Umgebung minimiert Hohlräume und Einschlüsse, die zu Leckagen führen könnten.

Sauberkeit und Präzision

Vakuum- und Inertgasöfen bieten im Vergleich zu offenen Verfahren eine überlegene Sauberkeit.

Dies minimiert die Oxidation am fertigen Teil und stellt sicher, dass die Endmontage die hohen Präzisionsstandards erfüllt, die für anspruchsvolle Energieinfrastrukturen erforderlich sind.

Verständnis der Kompromisse

Obwohl Vakuum- oder Inertgas-Hartlöten für aktive Lötmittel überlegen ist, birgt es spezifische betriebliche Herausforderungen.

Prozesssensibilität

Der Prozess lässt wenig Spielraum für Fehler in Bezug auf die Reinheit der Atmosphäre.

Selbst ein geringfügiges Leck im Vakuumsystem oder Verunreinigungen im Inertgasvorrat können das Titan beeinträchtigen, was zu einem fehlerhaften Los führt. Eine strenge Wartung der Ofenatmosphäre ist erforderlich.

Zykluszeit und Kosten

Diese Öfen werden als Batch-Prozesse mit erheblichen Zykluszeiten betrieben.

Das Aufheizen einer Kammer unter Vakuum und das Abkühlen erfordern mehr Zeit und Energie als das kontinuierliche atmosphärische Hartlöten, was zu höheren Kosten pro Teil führt, die nur durch den Bedarf an Hochleistungs-Keramik-Metall-Verbindungen gerechtfertigt sind.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für diese spezielle Ausrüstung wird durch die zu verbindenden Materialien bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verbindung von Keramiken mit Metallen liegt: Die Vakuum- oder Inertgasatmosphäre ist nicht verhandelbar, um zu verhindern, dass die aktiven Elemente (wie Titan) oxidieren, bevor sie sich verbinden.

- Wenn Ihr Hauptaugenmerk auf der hermetischen Abdichtung liegt: Die kontrollierte Umgebung ist unerlässlich, um hohlraumfreie, leckagefreie Verbindungen für Energieanwendungen herzustellen.

Letztendlich ist der Ofen nicht nur eine Wärmequelle; er ist ein chemisches Reaktionsgefäß, das aktives Hartlöten physikalisch ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Vakuum-/Inertgas-Hartlöten | Standard-Atmosphären-Hartlöten |

|---|---|---|

| Umgebung | Sauerstofffrei (Hochvakuum oder Inertgas) | Offene Luft oder Standardatmosphäre |

| Hauptfunktion | Schützt aktive Elemente (Ti) vor Oxidation | Einfaches Erhitzen von Lötmitteln |

| Materialkompatibilität | Keramik-Metall, reaktive Legierungen | Metall-Metall, nicht-reaktive Legierungen |

| Verbindungsmechanismus | Chemische Redoxreaktion (Benetzung) | Kapillarwirkung |

| Dichtungsqualität | Hermetisch, leckagefrei, hohe Präzision | Standard-Strukturverbindungen |

Verbessern Sie Ihre Dichtungsintegrität mit KINTEKs fortschrittlichen Lötungslösungen

Lassen Sie nicht zu, dass Oxidation Ihre kritischen Energiefachausrüstungs-Dichtungen beeinträchtigt. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Vakuum-, Inertgas- und CVD-Ofensystemen spezialisiert, die für die präzisen Anforderungen des aktiven Hartlötens entwickelt wurden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung gewährleisten unsere anpassbaren Hochtemperaturöfen die zuverlässige Benetzung und hermetische Abdichtung, die für Ihre einzigartigen Keramik-Metall-Anwendungen erforderlich sind.

Bereit, Ihren Lötprozess zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um zu erfahren, wie KINTEKs Präzisionsausrüstung die Effizienz Ihres Labors und die Zuverlässigkeit Ihrer Produkte verbessern kann.

Visuelle Anleitung

Referenzen

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum sind mehrere Wärmebehandlungszyklen in einem Pyrolyseofen für die Bildung einer dichten SiC-Matrix bei PIP notwendig?

- Welche Vorteile bieten Hochvakuumöfen? Erreichen Sie höchste Reinheit und Kontrolle

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von rotbraunen Niederschlägen notwendig? Bewahren Sie die Integrität Ihres Katalysators

- Wie wird das Abkühlen in Vakuumöfen erreicht? Master Controlled Cooling für überlegene Materialeigenschaften

- Welche Rolle spielt Spezialisolierung in Vakuumöfen? Gewährleistung der Prozessintegrität und Effizienz

- Was sind die Vorteile des Hartlötens in einer Vakuumumgebung? Erzielen Sie saubere, feste Verbindungen mit Präzision

- Welche Sicherheitsmerkmale sind in Vakuumdrucksinteröfen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Wie wird die Temperatur in einem Vakuumofen geregelt? Erzielen Sie präzise Wärmebehandlung für Ihre Materialien