Mehrere Wärmebehandlungszyklen sind unerlässlich, da die Umwandlung von flüssigen Polymervorläufern in feste SiC-Keramiken mit erheblichem Volumenschwund und Massenverlust verbunden ist. Diese Transformation erzeugt zwangsläufig ein Netzwerk aus Mikrorissen und inneren Poren im Material. Durch Wiederholung des Infiltrations- und Pyrolyseprozesses, normalerweise fünf oder mehr Mal, füllt neues Vorläufermaterial diese Hohlräume und erhöht schrittweise die Dichte und strukturelle Integrität der Keramikmatrix.

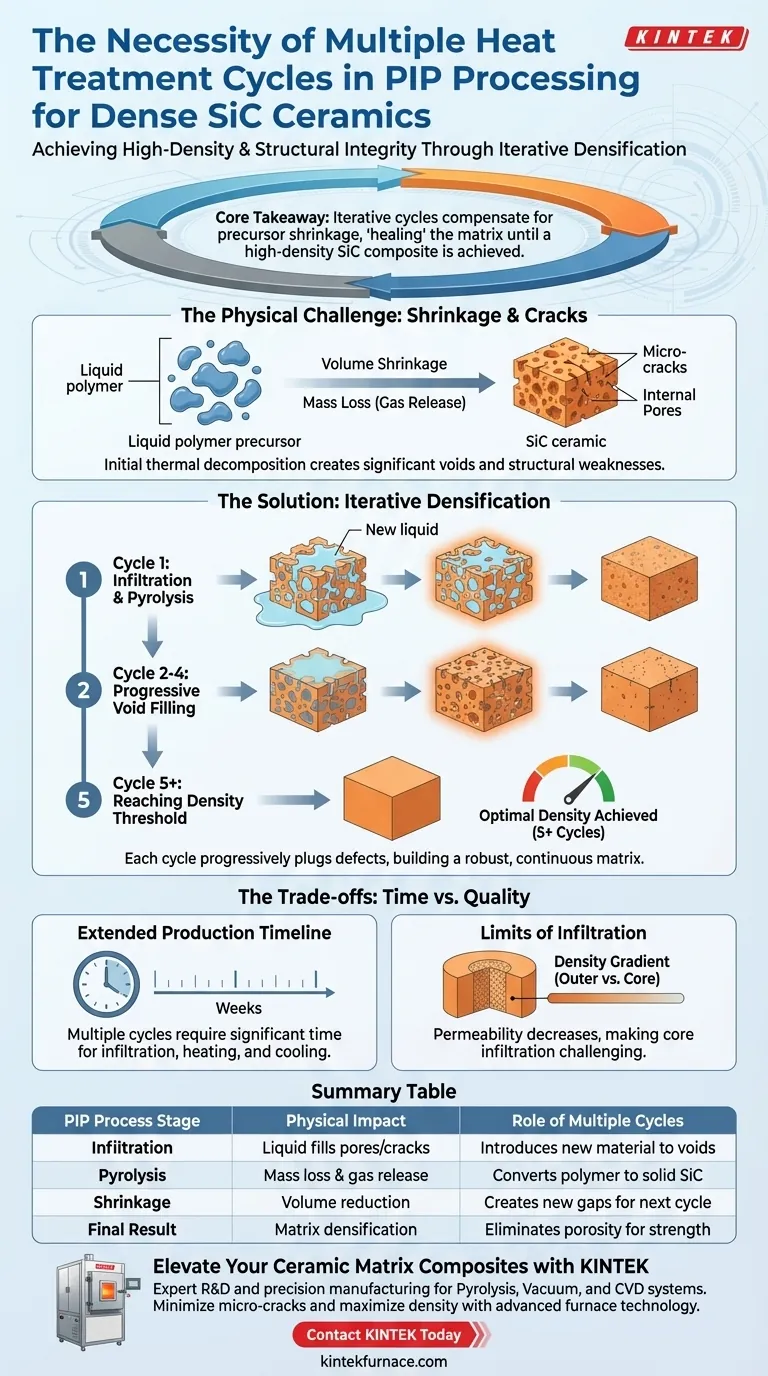

Kernbotschaft: Der PIP-Prozess beruht auf iterativen Zyklen, um den inhärenten Schwund der Vorläufer während der thermischen Zersetzung auszugleichen und die Matrix effektiv zu "reparieren", bis ein hochdichter, leistungsstarker SiC-Verbundwerkstoff erzielt wird.

Die physikalische Herausforderung der Vorläuferumwandlung

Volumenschwund und Massenverlust

Während der Pyrolysephase durchläuft der Polymervorläufer einen chemischen Abbau, um eine Keramik zu bilden. Dieser Prozess setzt gasförmige Nebenprodukte frei, was zu einer erheblichen Reduzierung des Materialvolumens führt.

Während der flüssige Vorläufer in einen festen Keramikzustand übergeht, hinterlässt der Massenverlust unweigerlich leere Räume. Ohne weitere Intervention wäre die resultierende Matrix zu porös, um eine ausreichende strukturelle Festigkeit zu bieten.

Die Entstehung von Mikrorissen

Die internen Spannungen, die während der thermischen Zersetzung entstehen, überschreiten oft die Festigkeit der entstehenden Keramik. Dies führt zur Bildung eines Netzwerks von Mikrorissen im gesamten Vorformling.

Diese Risse dienen als Wege für die zukünftige Infiltration, stellen aber auch strukturelle Schwachstellen dar. Die Behebung dieser Defekte ist der Hauptgrund, warum eine einzige Wärmebehandlung für SiC-Keramiken in Industriequalität nicht ausreicht.

Die Mechanik der iterativen Verdichtung

Progressive Hohlraumfüllung

Jeder nachfolgende "Imprägnierungs-Pyrolyse"-Zyklus bringt neuen flüssigen Vorläufer in die Poren und Risse ein, die durch die vorherige Wärmebehandlung entstanden sind. Wenn dieses neue Material pyrolysiert wird, verfestigt es sich in diesen Lücken.

Dieser iterative Ansatz stellt sicher, dass die Dichte der SiC-Matrix schrittweise zunimmt. Jeder Zyklus "versiegelt" effektiv die Defekte des vorherigen und baut eine kontinuierlichere und robustere Keramikstruktur auf.

Erreichen des Dichteschwellenwerts

Um eine hochdichte SiC-Keramikmatrix-Verbundkeramik (CMC) zu erreichen, ist in der Regel ein Standard-Schwellenwert von fünf oder mehr Zyklen erforderlich. Frühe Zyklen konzentrieren sich auf das Füllen großer Makroporen, während spätere Zyklen auf feinere Mikroporosität abzielen.

Mit zunehmender Dichte der Matrix nimmt die Permeabilität des Materials ab. Dies erschwert jede nachfolgende Infiltration, bis ein Punkt der abnehmenden Erträge erreicht ist, an dem sich die Dichte stabilisiert.

Verständnis der Kompromisse

Zeit- und Kostenimplikationen

Der Hauptnachteil des PIP-Prozesses ist die lange Produktionszeit. Da jeder Zyklus Stunden oder Tage für Infiltration, Erwärmung und Abkühlung benötigt, kann die gesamte Herstellungszeit für ein dichtes Teil mehrere Wochen dauern.

Grenzen der Infiltration

Mit zunehmender Verdichtung der Matrix wird es für den flüssigen Vorläufer immer schwieriger, das Zentrum der Komponente zu durchdringen. Dies kann zu einem "Dichtegradienten" führen, bei dem die Außenfläche dichter ist als der Kern, was dazu führen kann, dass während der abschließenden Wärmebehandlungen Gase eingeschlossen werden.

Optimale Matrixintegrität erreichen

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Führen Sie mindestens fünf bis acht Zyklen durch, um sicherzustellen, dass selbst die feinsten Mikrorisse mit Keramikmaterial gefüllt sind.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz liegt: Überwachen Sie die Massenzunahme nach jedem Zyklus und stoppen Sie den Prozess, sobald die inkrementelle Dichtezunahme unter Ihrem erforderlichen Schwellenwert liegt.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Stellen Sie sicher, dass die Infiltrationszeiten in späteren Zyklen ausreichen, damit der Vorläufer die innere Geometrie des Teils erreichen kann.

Die erfolgreiche Bildung von SiC-Keramik ist im Grunde ein Marathon wiederholter thermischer Behandlungen, die darauf ausgelegt sind, die physikalischen Grenzen des chemischen Schrumpfens zu überwinden.

Zusammenfassungstabelle:

| PIP-Prozessschritt | Physikalische Auswirkung | Rolle mehrerer Zyklen |

|---|---|---|

| Infiltration | Flüssigkeit füllt Poren/Risse | Führt neues Material in Hohlräume ein |

| Pyrolyse | Massenverlust & Gasfreisetzung | Wandelt Polymer in festes SiC um |

| Schrumpfung | Volumenreduktion | Schafft neue Lücken für den nächsten Zyklus |

| Endergebnis | Matrixverdichtung | Eliminiert Porosität für Festigkeit |

Verbessern Sie Ihre Keramikmatrix-Verbundwerkstoffe mit KINTEK

Erzielen Sie eine unübertroffene strukturelle Integrität bei Ihren PIP-Prozessen. Mit fundierter F&E und Präzisionsfertigung bietet KINTEK spezialisierte Pyrolyse-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen iterativer SiC-Wärmebehandlungen ausgelegt sind. Ob Sie kundenspezifische Hochtemperatur-Labröfen oder industrielle Lösungen benötigen, wir bieten die thermische Präzision, die erforderlich ist, um Mikrorisse zu minimieren und die Dichte zu maximieren. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Produktionseffizienz und Materialleistung optimieren kann.

Visuelle Anleitung

Referenzen

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich das mechanische Antriebssystem eines Floating-Zone-Ofens auf die Kristallqualität aus? Gewährleistung der Homogenität

- Für welche Prozesse werden Heißwand-Vakuumöfen eingesetzt? Ideal für präzise, gleichmäßige Niedertemperatur-Wärmebehandlungen

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen

- Wie hilft eine Vakuumumgebung, Verunreinigungen aus geschmolzenem Metall zu entfernen? Erzielen Sie hochreines Metall für überragende Leistung

- Warum ist ein Vakuumtrockenschrank für Kohlenstoffelektroden aus EN-LCNF unerlässlich? Präzise Lösungsmittelentfernung und Null-Oxidation erreichen

- Welche Schritte umfasst der Vakuumofenprozess? Präzise Wärmebehandlung für sauberere, stärkere Teile meistern

- Was ist die Rolle eines Vakuumglühofens bei U-6Nb-Legierungspulver? Erzielung einer hochreinen Dehydrierung

- Welche Art von Umgebung erzeugt ein Hochvakuumbrennofen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung