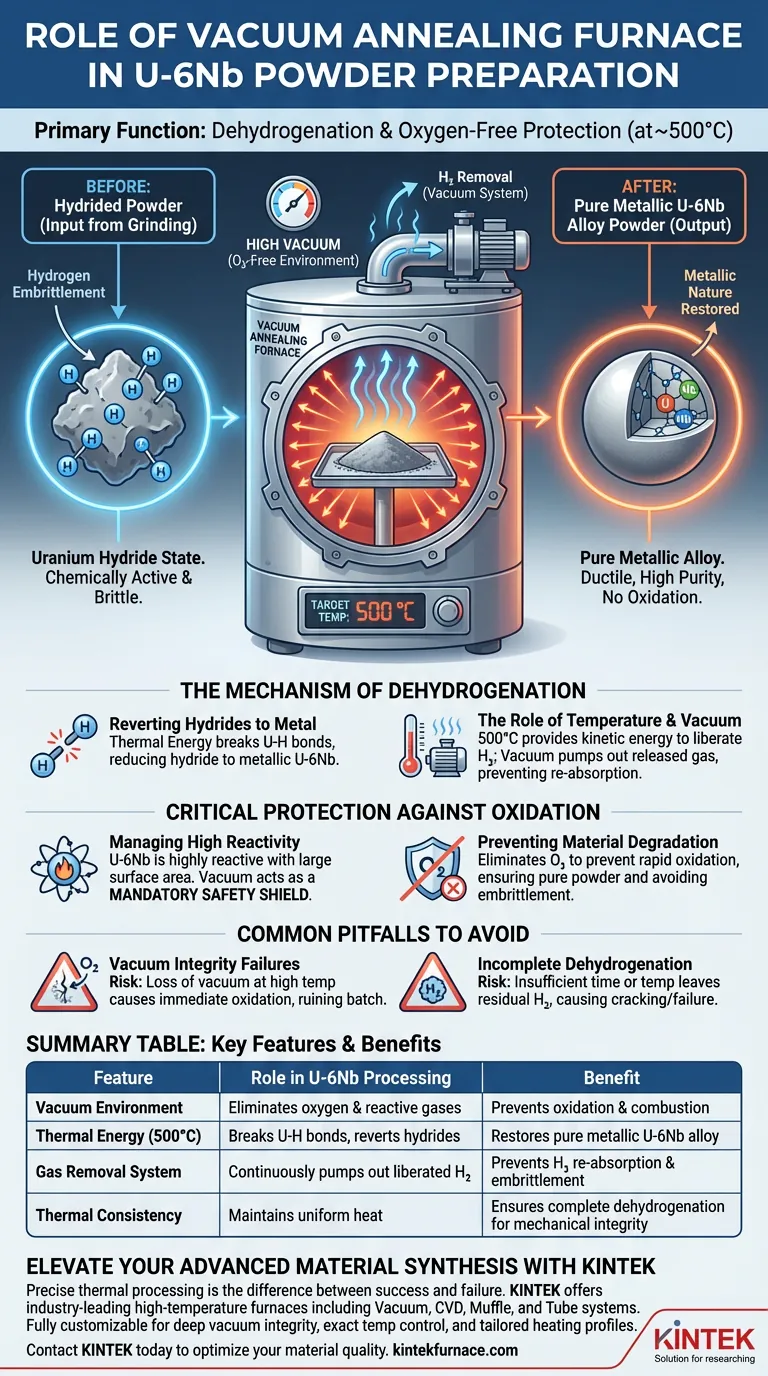

Die Hauptaufgabe eines Vakuumglühofens bei der Herstellung von Uran-Niob (U-6Nb)-Pulver besteht darin, die Dehydrierung durchzuführen und das Material von einem Hydridzustand zurück in eine reine metallische Legierung zu überführen. Der Ofen arbeitet typischerweise bei 500 °C und treibt Wasserstoff aus, während er gleichzeitig eine sauerstofffreie Umgebung streng aufrechterhält, um die Verbrennung oder Zersetzung des hochreaktiven Pulvers zu verhindern.

Der Ofen fungiert als chemische Wiederherstellungsstufe, die thermische Energie nutzt, um Wasserstoff freizusetzen, der während des Mahlens eingebracht wurde. Er stellt die metallische Natur der U-6Nb-Legierung wieder her, ohne die Oxidation zuzulassen, die in einer nicht-vakuumisierten Umgebung zwangsläufig auftreten würde.

Der Mechanismus der Dehydrierung

Hydride zurück in Metall umwandeln

Das Pulver, das in den Ofen gelangt, ist im Wesentlichen ein Uranhydrid, oft ein Ergebnis des Mahlprozesses, bei dem Wasserstoff verwendet wird, um das Metall für eine einfachere Zerkleinerung zu verspröden.

Der Vakuumglühofen kehrt diesen Prozess um. Durch Wärmezufuhr unter Vakuum bricht er die chemische Bindung zwischen dem Metall und dem Wasserstoff auf und reduziert das Hydrid effektiv wieder zu metallischem Uran-Niob (U-6Nb)-Pulver.

Die Rolle der Temperatur

Diese chemische Rückumwandlung wird durch spezifische thermische Bedingungen angetrieben, typischerweise um 500 °C.

Bei dieser Temperatur ist die kinetische Energie ausreichend, um die Wasserstoffatome aus dem Metallgitter zu lösen. Das Vakuumsystem pumpt dieses freigesetzte Wasserstoffgas dann kontinuierlich aus der Kammer, um eine Wiederabsorption zu verhindern.

Kritischer Schutz vor Oxidation

Umgang mit hoher Reaktivität

U-6Nb-Pulver ist chemisch "aktiv", was bedeutet, dass es aggressiv mit Sauerstoff reagiert.

Diese Reaktivität wird durch die große spezifische Oberfläche des Pulvers im Vergleich zu massivem Metall noch verstärkt. Die Vakuumumgebung ist nicht nur ein Ermöglicher der Wasserstoffentfernung; sie ist ein obligatorisches Schutzschild.

Verhinderung von Materialzersetzung

Wenn dieser Erwärmungsprozess an Luft stattfinden würde, würde das Pulver schnell oxidieren und die Legierung ruinieren.

Durch die Eliminierung von Sauerstoff aus der Kammer stellt der Ofen sicher, dass das resultierende Pulver rein bleibt. Dies verhindert die Bildung von Oxidschichten, die zu Materialversprödung und schlechter Leistung in den Endanwendungen führen würden.

Häufige Fallstricke, die es zu vermeiden gilt

Fehler bei der Vakuumintegrität

Das größte Risiko bei diesem Prozess ist ein Verlust des Vakuumdrucks bei hohen Temperaturen.

Da das Pulver auf 500 °C erhitzt wird, führt selbst ein mikroskopisch kleines Leck oder ein unzureichendes Vakuumniveau zu sofortiger Oxidation. Dies kann die gesamte Charge unbrauchbar und potenziell gefährlich machen.

Unvollständige Dehydrierung

Es gibt einen Kompromiss zwischen Zykluszeit und Materialreinheit.

Wenn der Ofenzyklus zu kurz ist oder die Temperatur unter den Zielwert schwankt, kann Restwasserstoff im Kern der Partikel verbleiben. Dieser Restwasserstoff kann zu Rissen oder Ausfällen im endgültig konsolidierten Teil führen.

Qualitätssicherung bei der U-6Nb-Herstellung

Um die Effektivität Ihres Glühprozesses zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, tiefe Vakuumgrade aufrechtzuerhalten, um selbst Spuren von Sauerstoff während des Aufheizens zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Verifizieren Sie, dass die Haltezeit bei 500 °C ausreicht, um eine vollständige Dehydrierung im gesamten Pulvercharge zu erreichen.

Die erfolgreiche Herstellung von U-6Nb beruht auf dem Vakuumglühofen, der gleichzeitig als chemischer Reaktor zur Wasserstoffentfernung und als Schutzgefäß gegen Oxidation fungiert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der U-6Nb-Verarbeitung | Nutzen |

|---|---|---|

| Vakuumumgebung | Eliminiert Sauerstoff und reaktive Gase | Verhindert Oxidation und Verbrennung von reaktivem Pulver |

| Thermische Energie (500°C) | Bricht chemische Bindungen in Uranhydriden auf | Wandelt Hydride zurück in reine metallische U-6Nb-Legierung um |

| Gasentfernungssystem | Pumpt kontinuierlich freigesetzten Wasserstoff ab | Verhindert Wasserstoff-Wiederabsorption und Materialversprödung |

| Thermische Konsistenz | Hält gleichmäßige Wärme über die große Oberfläche aufrecht | Gewährleistet vollständige Dehydrierung für mechanische Integrität |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen Hochleistungslegierungen und Materialversagen. KINTEK bietet branchenführende Labor-Hochtemperaturöfen – einschließlich Vakuum-, CVD-, Muffel- und Rohrsystemen –, die für die strengen Anforderungen der Verarbeitung reaktiver Metalle wie U-6Nb entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um sicherzustellen, dass Ihr Labor Folgendes erreicht:

- Tiefes Vakuum zur Eliminierung von Oxidationsrisiken.

- Exakte Temperaturkontrolle für vollständige chemische Wiederherstellung.

- Maßgeschneiderte Heizprofile für einzigartige Legierungsanforderungen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu besprechen und zu erfahren, wie unsere spezialisierte Ofentechnologie Ihre Materialqualität optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung