Genauer gesagt werden Heißwand-Vakuumöfen hauptsächlich für Niedertemperatur-Wärmebehandlungen eingesetzt, die eine außergewöhnliche thermische Gleichmäßigkeit über lange Zyklen erfordern. Dazu gehören Prozesse wie Anlassen, Löten, Beschichten, Aushärten und spezielle Arten der Oberflächenhärtung wie Nitrieren, Nitrocarburieren und Sulfonitrieren, bei denen präzise Steuerung von größter Bedeutung ist.

Ein Heißwandofen ist nicht einfach ein Vakuumofen; es ist ein spezielles Design, das auf Stabilität anstatt auf Geschwindigkeit optimiert ist. Sein Wert liegt in der Schaffung einer perfekt gleichmäßigen, kontrollierten Umgebung für empfindliche, langandauernde Prozesse, was ihn zur idealen Wahl für Oberflächenmodifikationen und Niedertemperaturbehandlungen macht.

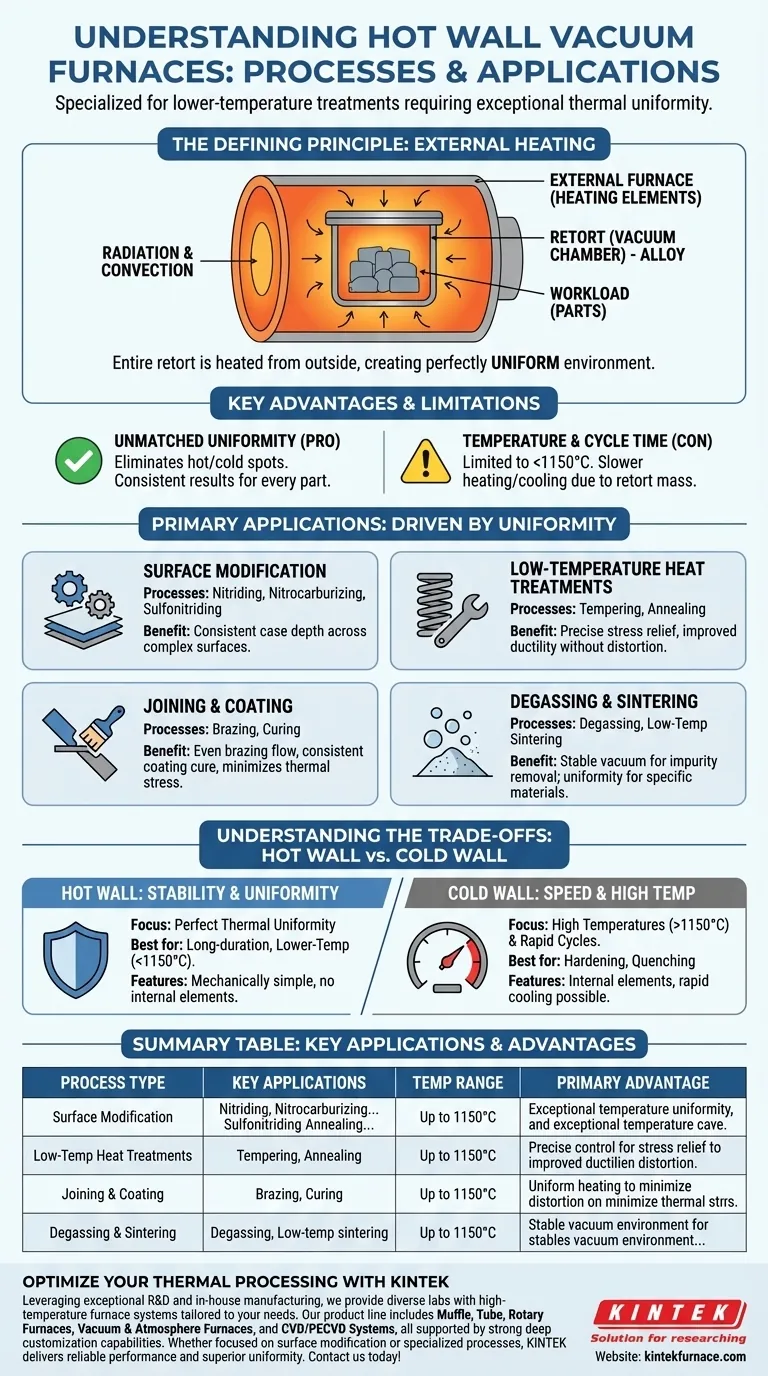

Das definierende Prinzip eines Heißwandofens

Um seine Anwendungen zu verstehen, müssen Sie zunächst sein Design verstehen. Ein Heißwandofen arbeitet nach einem grundlegend anderen Prinzip als sein gebräuchlicheres "Kaltwand"-Gegenstück.

Was "Heißwand" bedeutet

In einem Heißwandofen ist die Vakuumkammer, bekannt als Retorte, ein versiegelter Behälter aus einer hochtemperaturbeständigen Legierung. Diese gesamte Retorte wird in einen externen, größeren Ofen gestellt, der sie von außen beheizt.

Das Vakuum wird innerhalb der Retorte aufrechterhalten, während sich die Heizelemente außerhalb befinden. Die Wände der Retorte werden heiß und übertragen die Wärme hauptsächlich durch Strahlung und Konvektion auf die Teile im Inneren.

Der Hauptvorteil: Unübertroffene Temperaturgleichmäßigkeit

Da die gesamte Retorte von allen Seiten "durchwärmt" wird, wird die Temperaturumgebung im Inneren außergewöhnlich gleichmäßig. Dies eliminiert heiße oder kalte Stellen, die bei internen Heizelementen auftreten können.

Diese überragende Gleichmäßigkeit ist der Hauptgrund, warum ein Heißwanddesign gewählt wird. Sie stellt sicher, dass jeder Teil der Beschickung genau die gleichen thermischen Bedingungen erfährt.

Die inhärente Einschränkung: Temperatur und Zykluszeit

Dieses Design ist aufgrund der Materialfestigkeit der Retorte bei hohen Temperaturen im Allgemeinen auf niedrigere Betriebstemperaturen, typischerweise unter 1150 °C (2100 °F), beschränkt.

Heiz- und Kühlzyklen sind auch deutlich langsamer im Vergleich zu Kaltwandöfen, da die gesamte Masse der Retorte und der umgebenden Ofenisolierung erhitzt und gekühlt werden muss.

Primäre Anwendungen, die durch das Heißwanddesign bestimmt werden

Die einzigartigen Vorteile und Einschränkungen des Heißwanddesigns machen es perfekt geeignet für eine spezifische Reihe von thermischen Prozessen.

Oberflächenmodifikationsprozesse

Prozesse wie Nitrieren, Nitrocarburieren und Sulfonitrieren sind ideal für Heißwandöfen. Dies sind Einsatzhärtungstechniken, die erfordern, ein Bauteil über viele Stunden bei einer präzisen, moderaten Temperatur in einer speziellen Gasatmosphäre zu halten.

Die versiegelte Retorte enthält das Prozessgas (z. B. Ammoniak zum Nitrieren) perfekt, und die außergewöhnliche Temperaturgleichmäßigkeit gewährleistet eine gleichmäßige Schichtdicke über die gesamte Oberfläche des Teils.

Niedertemperatur-Wärmebehandlungen

Anlassen und Glühen sind klassische Heißwandanwendungen. Diese Prozesse werden verwendet, um die Härte zu reduzieren, innere Spannungen abzubauen und die Duktilität zu verbessern.

Der Erfolg hängt davon ab, das Material bei einer sehr präzisen Temperatur zu halten, oft über längere Zeiträume. Die Stabilität und Gleichmäßigkeit eines Heißwandofens garantieren wiederholbare, qualitativ hochwertige Ergebnisse ohne Verzug.

Fügen und Beschichten

Niedertemperatur-Löt- und Härtungsprozesse profitieren stark vom Heißwanddesign. Eine gleichmäßige Erwärmung ist entscheidend, um sicherzustellen, dass das Lotfüllmetall gleichmäßig fließt oder eine Beschichtung über eine komplexe Geometrie konsistent aushärtet.

Die langsamen, kontrollierten Heiz- und Kühlzyklen tragen auch dazu bei, thermische Spannungen und potenzielle Verformungen in empfindlichen Baugruppen zu minimieren.

Entgasen und Sintern

Heißwandöfen werden auch zum Entgasen oder zur Entfernung von Verunreinigungen verwendet, wobei ein langes, stabiles Halten im Vakuum unerwünschte Verunreinigungen effektiv absaugt.

Während sehr hochtemperatur-Sintern Kaltwanddesigns vorbehalten ist, sind Heißwandöfen effektiv zum Sintern von Niedertemperaturmaterialien wie bestimmten Metallpulvern und Keramiken, bei denen die Gleichmäßigkeit wichtiger ist als die Spitzentemperatur.

Die Kompromisse verstehen: Heißwand vs. Kaltwand

Die Wahl des richtigen Ofens ist eine kritische technische Entscheidung, die auf klaren Kompromissen basiert.

Wann man einen Heißwandofen wählen sollte: Gleichmäßigkeit und Einfachheit

Ein Heißwandofen ist die richtige Wahl für Niedertemperaturprozesse, bei denen perfekte thermische Gleichmäßigkeit der kritischste Faktor ist.

Sein Design ist auch mechanisch einfacher, ohne interne Heizelemente, Stromdurchführungen oder komplexe Hitzeschilde in der Vakuumzone, was die Wartung vereinfachen kann.

Wann man einen Kaltwandofen wählen sollte: Geschwindigkeit und hohe Temperaturen

Ein Kaltwandofen, bei dem sich die Heizelemente im wassergekühlten Vakuumbehälter befinden, ist für Hochtemperaturanwendungen (>1150 °C) erforderlich.

Er ist auch für jeden Prozess notwendig, der schnelles Heizen und Kühlen erfordert, wie z. B. Vakuumhärten mit integrierter Gasabschreckung. Die geringe thermische Masse der internen Heizzone ermöglicht Zykluszeiten, die in einem Heißwandofen unmöglich sind.

Auswahl des richtigen Ofens für Ihren Prozess

Ihre Wahl zwischen einem Heißwand- und Kaltwanddesign hängt vollständig von Ihren Prozessanforderungen hinsichtlich Temperatur, Zykluszeit und Gleichmäßigkeit ab.

- Wenn Ihr Hauptaugenmerk auf präziser, gleichmäßiger Erwärmung für lang dauernde, niedrigere Temperaturprozesse wie Nitrieren oder Anlassen liegt: Ein Heißwandofen ist die überlegene und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen (>1150 °C) oder Prozessen liegt, die eine schnelle Abkühlung erfordern, wie z. B. Härten und Abschrecken: Sie müssen einen Kaltwand-Vakuumofen verwenden.

- Wenn Ihr Hauptaugenmerk auf Löten oder Sintern liegt: Ihr Material bestimmt die Wahl; Niedertemperaturvarianten eignen sich gut für Heißwandöfen, während Hochtemperaturanwendungen ein Kaltwanddesign erfordern.

Das Verständnis dieses grundlegenden Designunterschieds ermöglicht es Ihnen, das effektivste und effizienteste Werkzeug für Ihr spezifisches Wärmebehandlungsziel auszuwählen.

Zusammenfassungstabelle:

| Prozessart | Hauptanwendungen | Temperaturbereich | Hauptvorteil |

|---|---|---|---|

| Oberflächenmodifikation | Nitrieren, Nitrocarburieren, Sulfonitrieren | Bis zu 1150 °C | Außergewöhnliche Temperaturgleichmäßigkeit für konsistente Einsatzhärtetiefe |

| Niedertemperatur-Wärmebehandlungen | Anlassen, Glühen | Bis zu 1150 °C | Präzise Steuerung zur Spannungsentlastung und Verbesserung der Duktilität |

| Fügen und Beschichten | Löten, Aushärten | Bis zu 1150 °C | Gleichmäßige Erwärmung zur Minimierung von Verzug und zur Sicherstellung eines gleichmäßigen Flusses |

| Entgasen und Sintern | Entgasen, Niedertemperatur-Sintern | Bis zu 1150 °C | Stabile Vakuumumgebung zur Entfernung von Verunreinigungen und Materialverarbeitung |

Optimieren Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung statten wir diverse Labore mit Hochtemperatur-Ofensystemen aus, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Oberflächenmodifikation, Niedertemperaturbehandlungen oder andere spezialisierte Prozesse konzentrieren, KINTEK liefert zuverlässige Leistung und überragende Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung