Ein Vakuumtrockenschrank wird hauptsächlich verwendet, um organische Lösungsmittel aus gemischten TiB2-SiC-Schlämmen bei reduzierten Temperaturen zu entfernen, um die chemische Integrität des Pulvers zu erhalten. Durch den Betrieb unter Unterdruck senkt der Ofen den Siedepunkt der Lösungsmittel und ermöglicht eine effiziente Verdampfung, ohne das empfindliche Titandiborid (TiB2) oxidationsfördernden Wärmeniveaus auszusetzen.

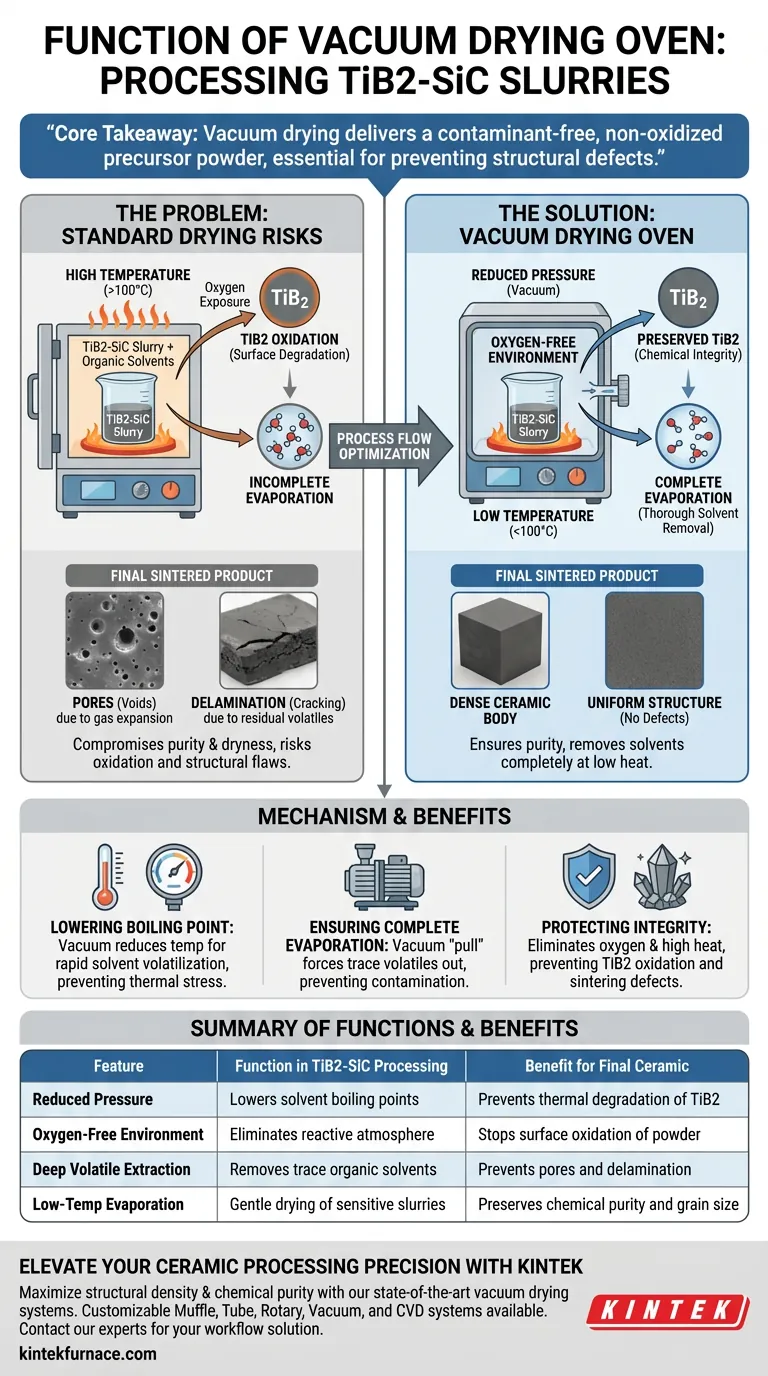

Kernbotschaft Die Vakuumtrocknung löst den Konflikt zwischen der Notwendigkeit, Lösungsmittel vollständig zu entfernen, und der Notwendigkeit, hohe Temperaturen zu vermeiden. Seine Hauptfunktion besteht darin, ein kontaminationsfreies, nicht oxidiertes Vorläuferpulver zu liefern, was die absolute Voraussetzung für die Vermeidung von Strukturfehlern wie Poren und Delamination während des abschließenden Sinterprozesses ist.

Der Mechanismus der Lösungsmittelentfernung

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Ausrüstung ist die Manipulation des atmosphärischen Drucks. Durch die Erzeugung eines Vakuums reduziert der Ofen die Temperatur, die zum Sieden und Verdampfen organischer Lösungsmittel erforderlich ist, erheblich.

Dies ermöglicht eine schnelle Trocknung der Suspension bei Temperaturen weit unter dem Standard-Siedepunkt des Lösungsmittels. Es schafft eine schonende Trocknungsumgebung, die die Materialkomponenten vor thermischer Belastung schützt.

Gewährleistung einer vollständigen Verdampfung

Die einfache Lufttrocknung hinterlässt oft Spuren von Lösungsmitteln, die tief in der Pulvermischung eingeschlossen sind. Ein Vakuumtrockenschrank übt einen "Zug" aus, der diese flüchtigen Stoffe aus der Suspension herausdrängt.

Diese gründliche Entfernung ist entscheidend, da jedes verbleibende organische Lösungsmittel in der Mischung in späteren Verarbeitungsstufen zu einer Verunreinigung wird.

Schutz der chemischen und strukturellen Integrität

Verhinderung der TiB2-Oxidation

Titandiborid (TiB2) ist anfällig für Oxidation und Zersetzung, wenn es hohen Temperaturen in Gegenwart von Sauerstoff ausgesetzt wird. Standardtrocknungsmethoden erfordern oft Wärmeniveaus, die diese chemischen Veränderungen auslösen.

Der Vakuumtrockenschrank minimiert dieses Risiko vollständig. Durch die Entfernung der Sauerstoffatmosphäre und die Senkung der erforderlichen Wärme stellt er sicher, dass das TiB2-Pulver seine Reinheit und beabsichtigte chemische Zusammensetzung behält.

Verhinderung von Sinterfehlern

Die Qualität der Trocknungsphase bestimmt den Erfolg der nachfolgenden Sinterphase. Wenn Lösungsmittel im Pulver verbleiben, verdampfen sie heftig, wenn das Material schließlich bei hohen Temperaturen gebrannt wird.

Diese Gasexpansion verursacht Poren (Hohlräume) im dichten Keramikkörper. In geschichteten oder kompaktierten Strukturen verursacht sie Delamination (Rissbildung/Trennung). Die Vakuumtrocknung eliminiert die Grundursache dieser Defekte.

Verständnis der Kompromisse

Das Risiko der Standardtrocknung

Der Versuch, die Vakuumtrocknung zu umgehen, führt oft zu einem Kompromiss zwischen Reinheit und Trockenheit. Wenn Sie einen Standardofen bei niedrigen Temperaturen verwenden, riskieren Sie eine unvollständige Lösungsmittelentfernung.

Wenn Sie die Temperatur in einem Standardofen erhöhen, um das Lösungsmittel herauszudrücken, beschleunigen Sie die Oberflächenoxidation des TiB2. Diese Oxidation erzeugt eine Oberflächenschicht, die das Kornwachstum und die Verdichtung hemmt und letztendlich das fertige Verbundmaterial schwächt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer TiB2-SiC-Verarbeitung zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie hohe Vakuumgrade, um die niedrigstmöglichen Temperatureinstellungen zu ermöglichen und jede Chance auf Oberflächenoxidation von TiB2 zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass der Trocknungszyklus ausreichend lang ist, um eine vollständige Lösungsmittelentfernung zu gewährleisten, da selbst Spuren von flüchtigen Stoffen während des Sinterns Porosität verursachen.

Präzision in der Trocknungsphase ist das unsichtbare Fundament von Hochleistungskeramiken.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TiB2-SiC-Verarbeitung | Nutzen für die fertige Keramik |

|---|---|---|

| Reduzierter Druck | Senkt die Siedepunkte von Lösungsmitteln | Verhindert thermische Zersetzung von TiB2 |

| Sauerstofffreie Umgebung | Eliminiert reaktive Atmosphäre | Stoppt Oberflächenoxidation des Pulvers |

| Tiefe Extraktion flüchtiger Stoffe | Entfernt Spuren organischer Lösungsmittel | Verhindert Poren und Delamination |

| Niedertemperaturverdampfung | Schonende Trocknung empfindlicher Suspensionen | Bewahrt chemische Reinheit und Korngröße |

Verbessern Sie die Präzision Ihrer Keramikverarbeitung

Maximieren Sie die strukturelle Dichte und chemische Reinheit Ihrer fortschrittlichen Materialien mit KINTEK. Unsere hochmodernen Vakuumtrocknungs- und Hochtemperatursysteme sind darauf ausgelegt, Oxidation zu verhindern und Porosität in empfindlichen Vorläufern wie TiB2-SiC zu eliminieren.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Lassen Sie nicht zu, dass restliche Lösungsmittel Ihre Sinterergebnisse beeinträchtigen – kontaktieren Sie noch heute unsere Experten, um die perfekte Trocknungslösung für Ihren Arbeitsablauf zu finden!

Visuelle Anleitung

Referenzen

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt das Discrete Ordinates (DO)-Modell bei der Simulation von Vakuumöfen? Beherrschen Sie den Strahlungswärmetransport

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Was sind die Vorteile des Vakuumhärtens? Erzielen Sie überlegene Oberflächenqualität und Maßhaltigkeit

- Wie trägt das Design eines Vakuumofens zu seiner Energieeffizienz bei? Maximierung der thermischen Leistung & Reduzierung der Kosten

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks? Schutz von WC-Co-Ni-Pulvern vor Oxidation

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Wie trägt eine Vakuumkammer zur Qualität des Hochleistungs-Kupferlötens bei? Gewährleistung überlegener Verbindungsintegrität