Im Betrieb von Vakuumöfen führen das geringe Gewicht und die hohe Festigkeit von Graphit direkt zu niedrigeren Betriebskosten, einfacherer Installation und erhöhter Sicherheit. Diese physikalischen Eigenschaften ermöglichen eine einfachere Handhabung großer Ofenkomponenten, reduzieren den Arbeitsaufwand und minimieren den Verschleiß an den internen Stützstrukturen des Ofens während Wartungs- und Teileaustauschvorgängen.

Während die praktischen Vorteile seines Festigkeits-Gewichts-Verhältnisses erheblich sind, liegt die wahre Unverzichtbarkeit von Graphit in Vakuumöfen in seiner einzigartigen und unvergleichlichen Kombination aus extremer thermischer Stabilität, chemischer Inertheit und elektrischer Leitfähigkeit bei Temperaturen, bei denen die meisten Metalle versagt hätten.

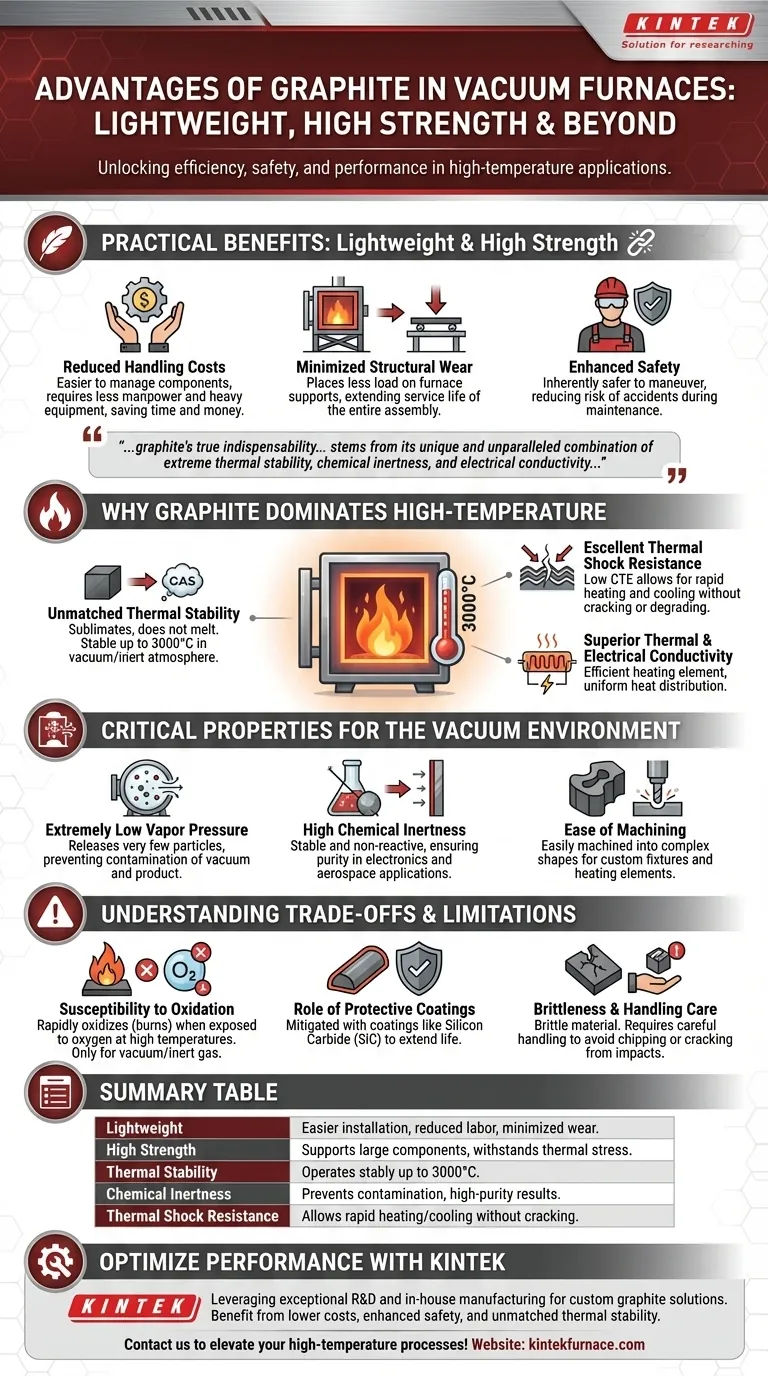

Die praktischen Vorteile: Geringes Gewicht und hohe Festigkeit

Die unmittelbar offensichtlichsten Vorteile von Graphit beziehen sich auf seine physische Handhabung und seine Auswirkungen auf die Ofenstruktur selbst. Diese Vorteile sind die Grundlage für seine weite Verbreitung.

Reduzierte Handhabungskosten und -aufwand

Leichtere Komponenten sind grundsätzlich einfacher zu handhaben. Die Verwendung von Graphit für große Vorrichtungen, Heizelemente oder Isolierungen bedeutet, dass Installation und Demontage oft mit weniger Personal und ohne schwere Hebevorrichtungen durchgeführt werden können, was sowohl Zeit als auch Geld spart.

Minimierter Strukturverschleiß

Graphitteile üben eine deutlich geringere statische und dynamische Belastung auf die Stützsysteme des Ofens aus. Dies reduziert den langfristigen Verschleiß von Schienen, Aufhängungen und anderen Strukturelementen und verlängert die Lebensdauer der gesamten Ofenbaugruppe.

Erhöhte Sicherheit

Die Handhabung massiver, schwerer Komponenten aus feuerfesten Metallen birgt erhebliche Sicherheitsrisiken für Techniker. Das geringe Gewicht von Graphitteilen macht sie bei der Bewegung inhärent sicherer und verringert das Unfall- und Verletzungsrisiko während Wartungszyklen.

Warum Graphit bei Hochtemperaturanwendungen dominiert

Über die Vorteile der physischen Handhabung hinaus verfügt Graphit über eine Reihe thermischer und elektrischer Eigenschaften, die es zum erstklassigen Material für Hochleistungs-Vakuum- und Inertgasöfen machen.

Unübertroffene thermische Stabilität

Graphit schmilzt nicht bei atmosphärischem Druck; stattdessen sublimiert es (geht direkt vom festen in den gasförmigen Zustand über) bei extrem hohen Temperaturen. Es kann in einer Vakuum- oder Inertgasatmosphäre bei Temperaturen bis zu 3000 °C stabil arbeiten und damit die Grenzen der meisten anderen Materialien weit überschreiten.

Ausgezeichnete thermische Schockbeständigkeit

Öfen durchlaufen schnelle Auf- und Abkühlzyklen. Der sehr niedrige Wärmeausdehnungskoeffizient (CTE) und die hohe Wärmeleitfähigkeit von Graphit ermöglichen es ihm, diesen drastischen Temperaturänderungen standzuhalten, ohne zu reißen oder sich zu zersetzen, was die Lebensdauer der Komponenten und die Prozesswiederholbarkeit gewährleistet.

Überlegene thermische und elektrische Leitfähigkeit

Graphit ist insofern einzigartig, als es einen doppelten Zweck erfüllt. Sein geringer Widerstand ermöglicht es ihm, als hochwirksames Heizelement zu fungieren, das bei Anlegen eines elektrischen Stroms Strahlungswärme erzeugt. Gleichzeitig sorgt seine hohe Wärmeleitfähigkeit dafür, dass diese Wärme gleichmäßig im gesamten Ofenraum verteilt wird.

Kritische Eigenschaften für die VakUum-Umgebung

Die Leistung eines Materials im Vakuum wird durch mehr als nur Hitzebeständigkeit bestimmt. Die anderen Eigenschaften von Graphit sind entscheidend für die Aufrechterhaltung der Prozessreinheit und -integrität.

Extrem niedriger Dampfdruck

Um ein hochwertiges Vakuum aufrechtzuerhalten, müssen alle internen Komponenten einen niedrigen Dampfdruck aufweisen. Graphit setzt selbst bei extremen Temperaturen nur sehr wenige Partikel frei, was eine Kontamination der Vakuumatmosphäre und des wärmebehandelten Produkts verhindert.

Hohe chemische Inertheit

Graphit ist chemisch stabil und reagiert nicht mit den meisten Materialien. Dies stellt sicher, dass die Ofenkomponenten die zu verarbeitenden Teile nicht kontaminieren, was in Branchen wie Elektronik und Luft- und Raumfahrt von entscheidender Bedeutung ist.

Einfache Bearbeitbarkeit

Trotz seiner Festigkeit lässt sich Graphit leicht in komplexe Formen bearbeiten. Dies ermöglicht die Herstellung von kundenspezifisch entwickelten Heizelementen, Vorrichtungen und Produktträgern, die auf die spezifischen Ofenanforderungen zugeschnitten sind, wodurch Effizienz und Leistung maximiert werden.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Anerkennung der Einschränkungen von Graphit ist der Schlüssel zu seiner effektiven Nutzung und Maximierung seiner Lebensdauer.

Anfälligkeit für Oxidation

Die unglaubliche Hochtemperaturleistung von Graphit ist nur in einer Vakuum- oder Inertgasatmosphäre gültig. Bei Einwirkung von Sauerstoff bei hohen Temperaturen oxidiert es schnell (verbrennt), was zu Materialverlust und Komponentenversagen führt.

Die Rolle von Schutzbeschichtungen

Um die Oxidation zu mildern, insbesondere bei kurzer Luftexposition, wenn der Ofen heiß ist, werden Graphitkomponenten häufig mit Schutzbeschichtungen behandelt. Eine Siliziumkarbid (SiC)-Beschichtung ist üblich und bildet eine Schutzschicht, die die Lebensdauer des Teils verlängert.

Sprödigkeit und sorgfältige Handhabung

Obwohl Graphit eine hohe Druckfestigkeit aufweist, ist es ein sprödes Material und kein duktiles Metall. Es kann abplatzen oder reißen, wenn es fallen gelassen wird oder scharfen Stößen ausgesetzt ist. Bei der Installation und Wartung ist stets eine sorgfältige Handhabung erforderlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl und Spezifikation von Graphitkomponenten hängt von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Kosten liegt: Die Kombination aus Graphits geringem Gewicht für einfache Handhabung und seiner langen Lebensdauer für reduzierte Ausfallzeiten macht es zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessleistung und Reinheit liegt: Die chemische Inertheit, der niedrige Dampfdruck und die Fähigkeit von Graphit, eine gleichmäßige Erwärmung zu gewährleisten, sind seine wichtigsten Vorteile.

- Wenn Ihr Hauptaugenmerk auf schnellen Zykluszeiten liegt: Seine hervorragende thermische Schockbeständigkeit ist die Schlüsseleigenschaft, die aggressive Heiz- und Kühlprofile ermöglicht, ohne das Risiko eines Komponentenversagens einzugehen.

Letztendlich macht die einzigartige Kombination von Eigenschaften von Graphit es zu einem einzigartig ermöglichenden Material für die moderne Hochtemperatur-Vakuumverarbeitung.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Auswirkung auf den Vakuumofenbetrieb |

|---|---|

| Geringes Gewicht | Einfachere Installation, reduzierter Arbeitsaufwand und minimierter Strukturverschleiß. |

| Hohe Festigkeit | Trägt große Komponenten, hält thermischen Belastungen stand und verlängert die Ofenlebensdauer. |

| Thermische Stabilität | Arbeitet stabil bis 3000 °C, ideal für extreme Wärmebehandlungsprozesse. |

| Chemische Inertheit | Verhindert Kontamination und gewährleistet hochreine Ergebnisse für empfindliche Anwendungen. |

| Thermische Schockbeständigkeit | Ermöglicht schnelle Heiz-/Kühlzyklen ohne Rissbildung oder Zersetzung. |

Optimieren Sie die Leistung Ihres Vakuumofens mit den fortschrittlichen Graphitlösungen von KINTEK. Durch die Nutzung herausragender F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenkomponenten an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise in Graphit stellt sicher, dass Sie von geringeren Betriebskosten, erhöhter Sicherheit und unübertroffener thermischer Stabilität profitieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Heizelemente, Vorrichtungen und Isolierungen Ihre Hochtemperaturprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen