Kurz gesagt, die primären technischen Anforderungen an eine Vakuumpumpe in einem Sinterofen sind ihre Fähigkeit, den notwendigen Betriebsdruck zu erreichen, ihre Saugleistung und ihre Robustheit, um die während des Prozesses entstehenden Verunreinigungen zu bewältigen. Diese drei Faktoren wirken zusammen, um Materialreinheit, eine ordnungsgemäße Verdichtung und effiziente, wiederholbare Produktionszyklen zu gewährleisten.

Die Auswahl einer Vakuumpumpe für das Sintern geht nicht nur darum, ein tiefes Vakuum zu erreichen. Es geht im Grunde darum, ein System zu entwickeln, das einen Ofen schnell evakuieren, einen großen Volumenstrom an anspruchsvollen, bindemittelbasierten Dämpfen verwalten und zuverlässig ein spezifisches Vakuumniveau aufrechterhalten kann, um die endgültigen Materialeigenschaften zu steuern.

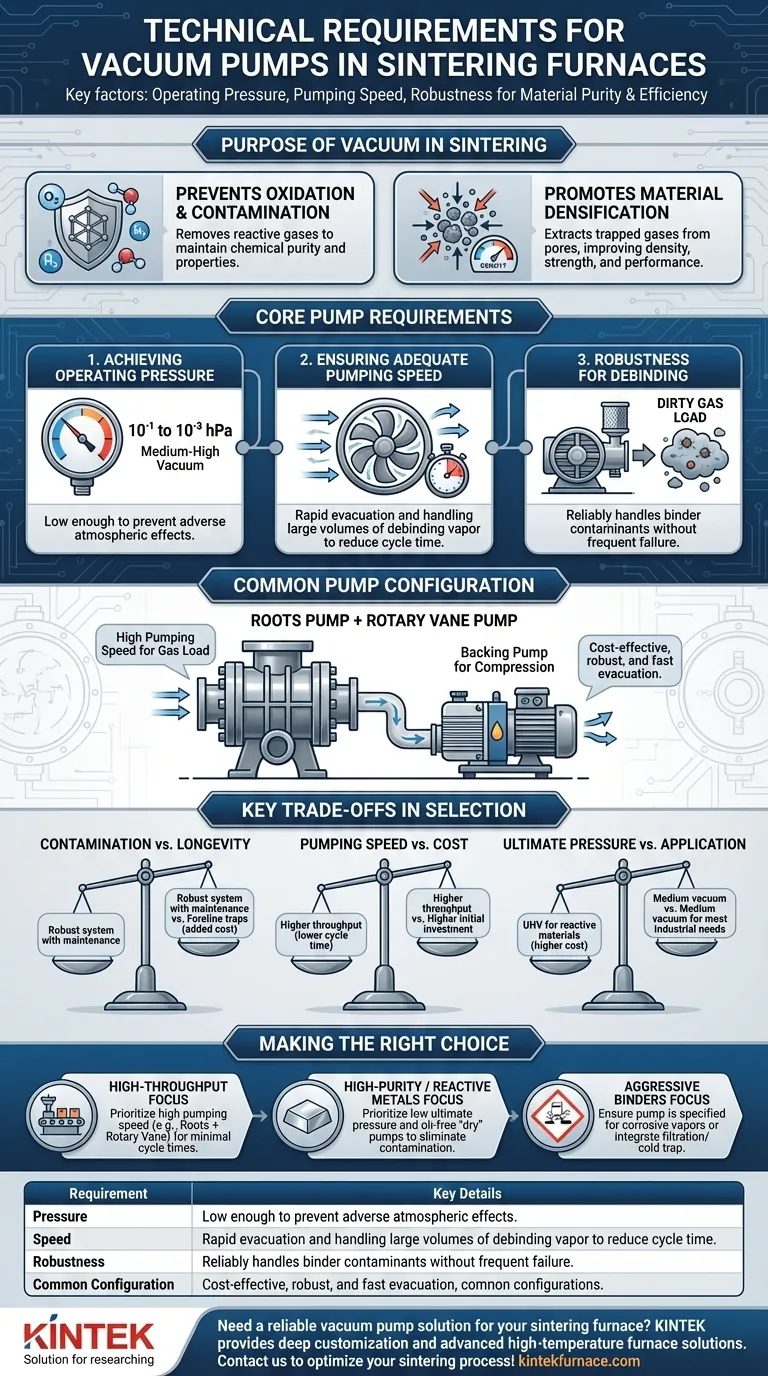

Der Zweck des Vakuums beim Sintern

Bevor die Pumpenanforderungen detailliert werden, ist es entscheidend zu verstehen, warum ein Vakuum verwendet wird. Die Vakuumumgebung dient zwei primären Zielen im Sinterprozess.

Verhindert Oxidation und Kontamination

Ein Vakuum entfernt reaktive Gase wie Sauerstoff und Wasserdampf. Dies verhindert die Oxidation empfindlicher Materialien wie aktiver Metalle, hochschmelzender Metalle und bestimmter Legierungen und stellt sicher, dass das Endprodukt seine chemische Reinheit und beabsichtigten Eigenschaften beibehält.

Fördert die Materialverdichtung

Das Vakuum hilft aktiv, eingeschlossene Gase und Nebenprodukte aus den Zwischenräumen der Materialpartikel zu ziehen. Das Entfernen dieser Gase aus den Poren und Fehlern ermöglicht es dem Material, kompakter zu werden, was seine Enddichte, Festigkeit und Gesamtleistung erheblich verbessert.

Erläuterung der Kernanforderungen an Pumpen

Die Leistung des Ofens ist direkt mit den Fähigkeiten seines Vakuumsystems verbunden. Die Pumpe ist kein Zubehör; sie ist eine kritische Komponente, die die Prozessqualität und Effizienz bestimmt.

1. Erreichen des notwendigen Betriebsdrucks

Der Enddruck, oder das endgültige Vakuumniveau, ist die grundlegendste Anforderung. Er muss niedrig genug sein, um die nachteiligen Auswirkungen atmosphärischer Komponenten auf das zu verarbeitende Material zu verhindern.

Für die meisten Pulvermetallurgie- und Hartmetallsinterungen liegt dieser typischerweise im Mittel- bis Hochvakuumbereich, oft zwischen 10⁻¹ und 10⁻³ hPa. Dieses Niveau ist ausreichend, um Verunreinigungen zu entfernen und die Verdichtung zu erleichtern.

2. Sicherstellung einer ausreichenden Saugleistung

Die Saugleistung bezieht sich auf das Gasvolumen, das die Pumpe pro Zeiteinheit entfernen kann. Eine hohe Saugleistung ist aus zwei Gründen entscheidend.

Erstens verkürzt sie die gesamte Zykluszeit, indem sie eine schnelle Evakuierung der Ofenkammer ermöglicht. Zweitens, und noch wichtiger, ist sie erforderlich, um das große Volumen an Gas und Dampf zu bewältigen, das während der Entbinderungsphase erzeugt wird, in der Bindemittel verbrannt oder verdampft werden.

3. Robustheit für den Entbinderungsprozess

Die Entbinderungsphase ist der härteste Teil des Zyklus für die Vakuumpumpe. Verdampfte Bindemittelsubstanzen erzeugen eine "schmutzige" Gaslast, die eine Standard-Vakuumpumpe kondensieren und kontaminieren oder sogar blockieren kann.

Daher muss das Pumpsystem robust sein – so konzipiert, dass es diese Dampflast zuverlässig ohne häufige Ausfälle oder Wartungen bewältigen kann. Dies ist oft das wichtigste Unterscheidungsmerkmal bei der Pumpenauswahl.

Gängige Pumpenkonfigurationen für das Sintern

Um diese Anforderungen zu erfüllen, verwenden Vakuum-Sinteröfen selten eine einzelne Pumpe. Ein mehrstufiges System ist der Standardansatz.

Das Arbeitspferd: Drehschieber- und Roots-Pumpenkombination

Die häufigste Konfiguration ist eine Roots-Pumpe (auch Roots-Gebläse genannt), die von einer ölgedichteten Drehschieberpumpe unterstützt wird.

Die Roots-Pumpe bietet die extrem hohe Saugleistung, die zur Bewältigung der Gaslast während der Entbinderung erforderlich ist. Die Drehschieberpumpe dient als Vorpumpe und komprimiert das Gas auf atmosphärischen Druck. Diese Kombination ist kostengünstig, robust und in der Lage, die erforderlichen Vakuumniveaus schnell zu erreichen.

Die wichtigsten Kompromisse verstehen

Die Auswahl des richtigen Vakuumsystems erfordert ein Gleichgewicht zwischen Leistung, Kosten und Wartung.

Kontamination vs. Pumpenlebensdauer

Die größte Herausforderung ist die Bewältigung der Bindemitteldämpfe. Ein robustes System (wie die Roots-/Drehschieber-Kombination) ist dafür ausgelegt, aber diese Dämpfe können immer noch Pumpenöl kontaminieren und erfordern regelmäßige Wartung. Vorvakuumpumpen-Kühlfallen können hinzugefügt werden, um Dämpfe zu kondensieren, bevor sie die Pumpe erreichen, aber dies erhöht die Komplexität und die Kosten.

Saugleistung vs. Kosten

Ein System mit höherer Saugleistung reduziert die Zykluszeiten und erhöht den Durchsatz, ist aber auch mit höheren Anfangsinvestitionen verbunden. Die Pumpengröße muss auf das Ofenvolumen und die erwartete Gaslast aus dem Entbinderungsprozess abgestimmt sein.

Enddruck vs. Anwendung

Während einige Anwendungen in der Forschung oder für hochreaktive Materialien ein Ultrahochvakuum (UHV) erfordern können, ist dies bei den meisten industriellen Sinterverfahren nicht der Fall. Eine Überdimensionierung des Enddrucks verursacht erhebliche Kosten und Komplexität ohne praktischen Nutzen. Es ist entscheidend, das Vakuumniveau an die spezifischen Bedürfnisse des Materials anzupassen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl eines Vakuumsystems sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzproduktion liegt: Priorisieren Sie ein System mit hoher Saugleistung, wie eine richtig dimensionierte Roots- und Drehschieberkombination, um die Zykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von hochreinen oder reaktiven Metallen liegt: Priorisieren Sie einen niedrigen Enddruck und ziehen Sie ölfreie "Trockenpumpen" in Betracht, um jegliches Risiko einer Kohlenwasserstoffkontamination durch Pumpenöl auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung aggressiver Bindemittel liegt: Stellen Sie sicher, dass die Pumpe für korrosive Dämpfe spezifiziert ist oder dass Sie eine integrierte Filtration oder eine Kühlfalle haben, um das System zu schützen und Wartungsstillstände zu reduzieren.

Letztendlich ist das richtige Vakuumsystem eines, das die erforderlichen Prozessbedingungen zuverlässig mit maximaler Betriebszeit liefert.

Zusammenfassungstabelle:

| Anforderung | Wichtige Details |

|---|---|

| Betriebsdruck | Muss 10⁻¹ bis 10⁻³ hPa für Mittel- bis Hochvakuum erreichen, um Oxidation zu verhindern und die Verdichtung zu fördern. |

| Saugleistung | Hohe Volumenentfernung pro Zeit für schnelle Evakuierung und Bewältigung von Entbinderungsgaslasten, wodurch die Zykluszeiten verkürzt werden. |

| Robustheit | Konzipiert, um Bindemitteldämpfen und Verunreinigungen standzuhalten, was Zuverlässigkeit gewährleistet und den Wartungsaufwand minimiert. |

| Gängige Konfiguration | Roots-Pumpe, unterstützt von einer Drehschieberpumpe, für hohe Geschwindigkeit und Kosteneffizienz bei der Bewältigung von Dampflasten. |

Benötigen Sie eine zuverlässige Vakuumpumpenlösung für Ihren Sinterofen? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir robuste Pumpen liefern, die Verunreinigungen bewältigen, die Materialreinheit erhalten und die Produktionseffizienz steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen