Der technische Vorteil eines Vakuumtrockenschranks liegt in seiner Fähigkeit, die Lösungsmittelentfernung von hoher thermischer Belastung zu trennen. Für gemischte WC-Co-Ni-Pulver ermöglicht diese spezielle Umgebung die Verdampfung von Alkohol-Dispergiermitteln bei deutlich niedrigeren Temperaturen, wodurch die Oxidation von chemisch aktiven Nickel- (Ni) und Kobalt- (Co) Bindemitteln verhindert wird, die sich normalerweise bei der Standardtrocknung an der Atmosphäre zersetzen.

Kernbotschaft In der Hartmetallproduktion ist das Vorhandensein von Sauerstoff der Feind der strukturellen Integrität. Vakuumtrocknung dient als schützender Verarbeitungsschritt, der Lösungsmittel entfernt, ohne das Material zu überhitzen, und sicherstellt, dass die Nickel- und Kobaltbindemittel metallisch und rein bleiben – eine kritische Voraussetzung für die Erzielung einer ordnungsgemäßen Benetzung und hoher Dichte während der anschließenden Sinterphase.

Erhaltung der chemischen Integrität

Verhinderung der Binderoxidation

Das Hauptrisiko bei der Verarbeitung von WC-Co-Ni-Pulvern ist die hohe Reaktivität der metallischen Binderphase. Nickel (Ni) und Kobalt (Co) sind "aktive Metallpulver", die bei Erwärmung an der Atmosphäre leicht mit Sauerstoff reagieren.

Die Vakuumtrocknung funktioniert, indem der Umgebungsdruck reduziert wird, was den Siedepunkt von Lösungsmitteln wie Alkohol senkt.

Dies ermöglicht die Verflüchtigung und Entfernung der Dispergiermittel, ohne das Pulver den hohen Temperaturen auszusetzen, die eine schnelle Oxidation auslösen.

Kontrolle des Sauerstoffgehalts

Die Aufrechterhaltung eines niedrigen Sauerstoffgehalts ist für dieses Materialsystem keine bloße Präferenz, sondern eine chemische Notwendigkeit.

Wenn das Pulver während der Trocknung oxidiert, bleibt der Sauerstoff in der Mischung eingeschlossen.

Dieser Rest-Sauerstoff beeinträchtigt die nachfolgende Chemie des Materials, insbesondere die Wechselwirkung zwischen den Karbidpartikeln und dem Metallbinder.

Optimierung der physikalischen Eigenschaften

Verhinderung von Agglomeration

Hohe Hitze führt oft dazu, dass feine Pulver verschmelzen oder verklumpen und harte Agglomerate bilden, die schwer zu formen sind.

Durch die Erleichterung der Verdampfung bei niedrigeren Temperaturen reduziert die Vakuumtrocknung die "Flüssigkeitsbrückenkräfte", die Partikel zusammenziehen.

Dies erhält eine lockere, poröse Pulverbeschaffenheit und stellt sicher, dass das Material für die Formgebungs- und Pressstufen gleichmäßig bleibt.

Entfernung von Lösungsmitteln aus tiefen Poren

Die Standardtrocknung schließt oft Feuchtigkeit oder Lösungsmittel tief in Pulveragglomeraten aufgrund von Oberflächenspannung und atmosphärischem Druck ein.

Der Unterdruck eines Vakuumofens zwingt diese eingeschlossenen flüchtigen Stoffe, sich auszudehnen und aus der Mikrostruktur zu entweichen.

Dies gewährleistet die vollständige Entfernung potenzieller Verunreinigungen wie Ethanol oder Wasser, die andernfalls während des Sintervorgangs zu Rissen oder Defekten führen könnten.

Auswirkungen auf das Sintern und die Endqualität

Sicherstellung einer ordnungsgemäßen Benetzung

Der Erfolg von Hartmetall beruht darauf, dass die flüssige Binderphase (Co/Ni) während des Sintervorgangs um die Wolframkarbid (WC)-Partikel fließt und diese "benetzt".

Oxidation wirkt als Barriere für diesen Prozess.

Durch die Verhinderung von Oberflächenoxiden während der Trocknung stellt der Vakuumprozess sicher, dass der Binder eine hohe Oberflächenaktivität behält, wodurch er die Karbidpartikel vollständig benetzen kann.

Erreichung maximaler Dichte

Das ultimative Ziel der Verwendung von WC-Co-Ni ist die Herstellung eines dichten, harten Materials.

Eine schlechte Benetzung, die durch vorherige Oxidation verursacht wird, führt zu Porosität und Hohlräumen im Endprodukt.

Daher steht die Verwendung eines Vakuumtrockenschranks in direktem Zusammenhang mit der Erzielung der Enddichte und mechanischen Festigkeit, die für Hochleistungs-Hartmetallwerkzeuge erforderlich sind.

Verständnis der Kompromisse

Ausrüstung vs. Qualität

Obwohl die Vakuumtrocknung für aktive Metalle technisch überlegen ist, bringt sie im Vergleich zu herkömmlichen Konvektionöfen höhere Ausrüstungskosten und Komplexität mit sich.

Für WC-Co-Ni-Mischungen ist dies jedoch selten eine Frage der Bequemlichkeit. Die chemische Empfindlichkeit von Kobalt und Nickel macht die Vakuumverarbeitung zu einer technischen Notwendigkeit und nicht zu einem optionalen Upgrade.

Die Verwendung von Standardtrocknungsmethoden für diese spezifischen Materialien würde wahrscheinlich zu einer minderwertigen Metallurgie führen, die in späteren Verarbeitungsschritten nicht korrigiert werden kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihrer Hartmetallproduktion zu gewährleisten, beachten Sie Folgendes bezüglich Ihrer Verarbeitungsgeräte:

- Wenn Ihr Hauptaugenmerk auf der Endmaterialdichte liegt: Sie müssen Vakuumtrocknung verwenden, um Oxidation zu verhindern, da Oxidschichten auf Co/Ni-Partikeln die Verdichtung während des Sintervorgangs behindern.

- Wenn Ihr Hauptaugenmerk auf der Pulverfließfähigkeit liegt: Vakuumtrocknung wird empfohlen, um die Bildung harter Agglomerate zu verhindern und sicherzustellen, dass das Pulver die Formen gleichmäßig füllt.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelrückgewinnung liegt: Vakuumtrocknung ermöglicht eine sicherere Niedertemperaturerfassung von flüchtigen Alkohol-Dispergiermitteln im Vergleich zum Entlüften heißer Öfen.

Letztendlich ist die Vakuumtrocknung die einzige zuverlässige Methode, um WC-Co-Ni-Pulver zu dehydrieren, ohne die chemische Aktivität der Binderphase zu beeinträchtigen.

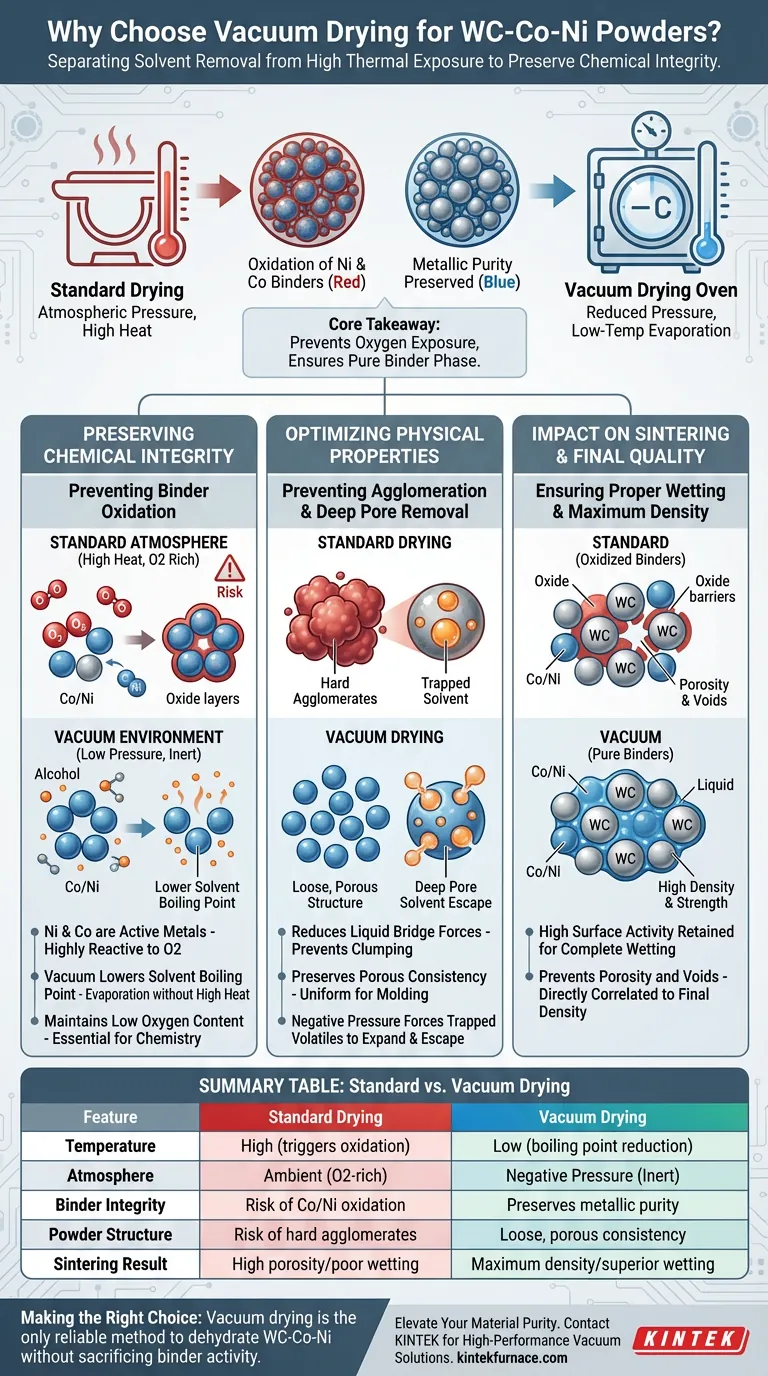

Zusammenfassungstabelle:

| Merkmal | Standard-Trocknungsmethode | Vakuumtrockenschrank |

|---|---|---|

| Temperatur | Hoch (löst Oxidation aus) | Niedrig (Siedepunktreduktion) |

| Atmosphäre | Umgebung (sauerstoffreich) | Unterdruck (inert/schützend) |

| Binderintegrität | Risiko von Co/Ni-Oxidation | Bewahrt metallische Reinheit |

| Pulverstruktur | Risiko harter Agglomerate | Lockere, poröse Konsistenz |

| Sinterergebnis | Hohe Porosität/schlechte Benetzung | Maximale Dichte/überlegene Benetzung |

Erhöhen Sie die Reinheit Ihres Materials mit KINTEK

Lassen Sie nicht zu, dass Oxidation die strukturelle Integrität Ihrer WC-Co-Ni-Mischungen beeinträchtigt. Mit fachkundiger F&E und Präzisionsfertigung bietet KINTEK leistungsstarke Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- und Industrieanforderungen zu erfüllen.

Unsere spezialisierten Vakuumtrocknungslösungen stellen sicher, dass die chemische Aktivität Ihrer Bindemittel erhalten bleibt, was eine perfekte Benetzung und maximale Dichte in jeder Charge ermöglicht.

Bereit, Ihren Trocknungsprozess zu optimieren?

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Ni/NiO@GF-Vorläufer? Strukturelle Präzision freischalten

- Welche Prozessumgebung bietet ein Grubenwiderstandsofen? Experten-Einblicke für das Schmelzen von Al-Cu-Mg-Ag-Legierungen

- Was sind die Vorteile des Vakuumhärtens? Erzielen Sie überlegene Oberflächenqualität und Maßhaltigkeit

- Welche Rolle spielt ein automatisierter Härteprüfer bei der Bewertung von Gasabschreckprozessen für Stahlkomponenten? Qualität sichern

- Wie erleichtert ein Vakuumimprägniergerät das Eindringen von PCM in biomimetische Verbundwerkstoffe? Erhöhen Sie die Füllraten auf 96 %

- Welche Rolle spielt eine Vakuumkammer im Flash Joule Heating (FJH)-Prozess für LIG? Beherrschen Sie die Graphensynthese

- Welche Faktoren sollten bei der Auswahl eines Vakuumofenmodells berücksichtigt werden? Wichtige Erkenntnisse für optimale Leistung

- Warum sind Vakuum-Wärmebehandlungsöfen für die Luft- und Raumfahrt unverzichtbar? Gewährleistung höchster Materialintegrität für Hochrisikoanwendungen