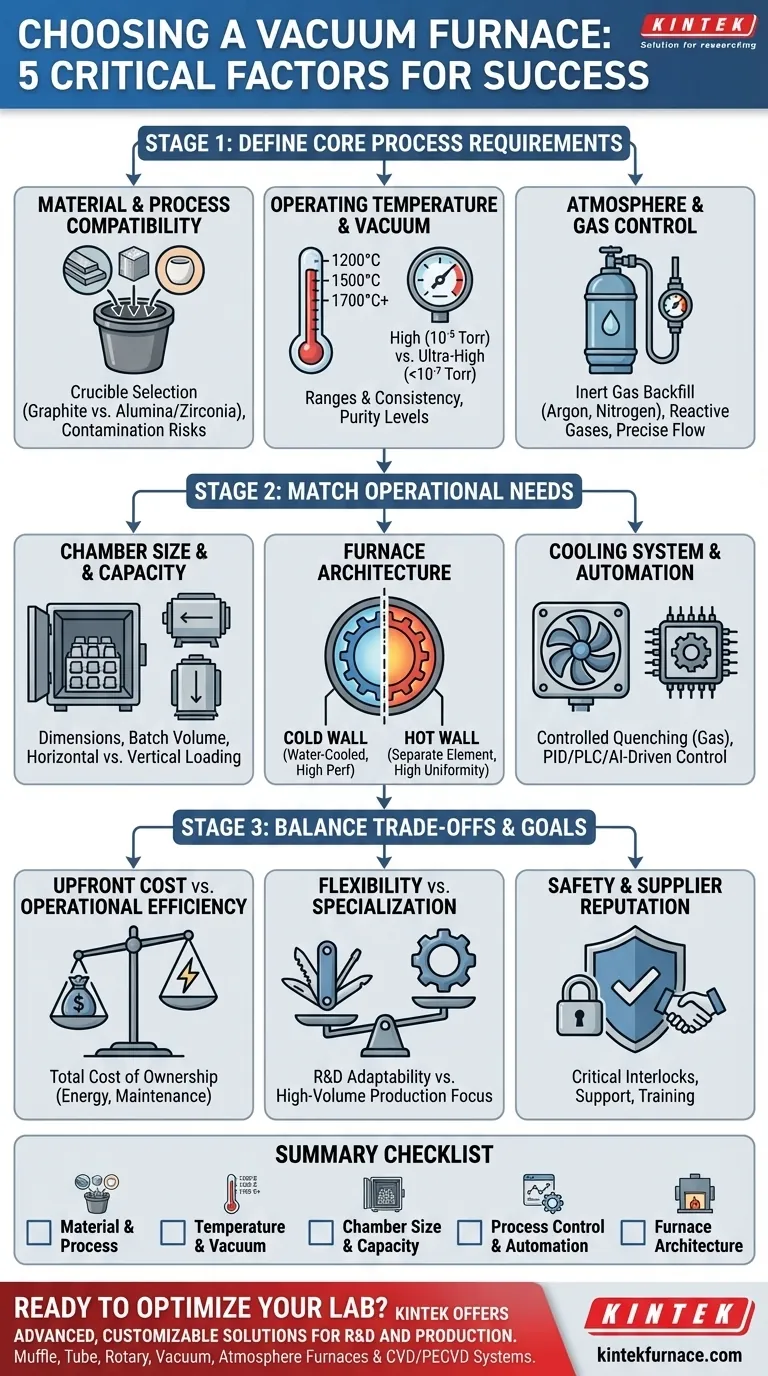

Im Kern erfordert die Wahl eines Vakuumofens eine systematische Bewertung von fünf kritischen Faktoren: die Material- und Prozessanforderungen, die erforderliche Betriebstemperatur, das erforderliche Vakuumniveau, die physikalische Größe und Kapazität sowie der Grad der Prozesskontrolle und Automatisierung, den Sie benötigen. Nur die Abstimmung dieser Faktoren auf Ihre spezifische Anwendung gewährleistet eine erfolgreiche und kostengünstige Investition.

Der häufigste Fehler ist die Konzentration auf eine einzige Spezifikation, wie z.B. die maximale Temperatur oder die Kammergröße. Der richtige Vakuumofen ist nicht derjenige mit den besten Einzelwerten, sondern derjenige, dessen gesamtes System – von Heizelementen und Vakuumpumpen bis hin zu Steuerungen und Kühlung – ganzheitlich auf Ihr spezifisches Material und Prozessziel ausgelegt ist.

Definition Ihrer Kernprozessanforderungen

Bevor Sie ein Ofenmodell bewerten, müssen Sie zunächst den metallurgischen oder chemischen Prozess definieren, den Sie durchführen möchten. Die Materialeigenschaften und das gewünschte Ergebnis bestimmen jede nachfolgende Gerätespezifikation.

Materialverträglichkeit und Prozesstyp

Das spezifische Material, das Sie verarbeiten, ist der Ausgangspunkt. Seine Eigenschaften bestimmen die Art der Erwärmung, das Kontaminationspotenzial und die erforderliche Umgebung.

Beispielsweise erfordert die Verarbeitung von reaktiven Metallen wie Titan eine ganz andere Ofenumgebung als das Sintern von Stahlteilen. Dies beeinflusst auch die Tiegelwahl – die Verwendung eines Graphittiegels mit bestimmten Legierungen könnte unerwünschte Karbide einführen, was inerte Materialien wie Aluminiumoxid oder Zirkonoxid zu einer besseren Wahl macht.

Maximale Betriebstemperatur

Der Ofen muss in der Lage sein, die für Ihren Prozess erforderliche Temperatur konstant zu erreichen und zu halten. Hersteller kategorisieren Öfen oft nach ihren Spitzentemperaturen, wobei gängige Bereiche 1200°C, 1500°C und 1700°C sind.

Die Wahl eines Ofens mit einem deutlich höheren Temperaturbereich als benötigt führt oft zu unnötigen Kosten und potenziellen Ineffizienzen. Umgekehrt wird Ihr Prozess bei einer zu niedrigen Temperaturspezifikation unmöglich.

Erforderliches Vakuumniveau

Das „Vakuum“ in einem Vakuumofen ist kein einzelner Zustand; es existiert auf einem Spektrum. Das erforderliche Vakuumniveau wird durch die Notwendigkeit bestimmt, unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern oder gelöste Verunreinigungen aus dem Material zu entfernen.

Ein Hochvakuum (ca. 10⁻⁵ bis 10⁻⁷ Torr) ist für viele Wärmebehandlungsprozesse ausreichend. Anwendungen, die extreme Reinheit erfordern, wie z.B. solche mit hochreaktiven Metallen, können jedoch ein Ultrahochvakuum (unter 10⁻⁷ Torr) verlangen, um die Restgasverunreinigung zu minimieren.

Atmosphäre und Gaskontrolle

Viele fortgeschrittene Prozesse erfordern mehr als nur ein Vakuum. Die Fähigkeit, die Kammer mit einer präzisen Mischung aus hochreinem Inertgas (wie Argon oder Stickstoff) wieder zu befüllen, ist entscheidend für eine kontrollierte Kühlung oder zur Bereitstellung einer spezifischen Druckumgebung.

Einige Anwendungen können sogar reaktive Gase verwenden, um eine gewünschte Oberflächenchemie zu erzielen. Das Gaskontrollsystem eines Ofens, einschließlich seiner Massendurchflussregler und Leitungen, muss für die spezifischen Gase und Drücke ausgelegt sein, die Ihr Prozess erfordert.

Anpassung des Ofens an Ihre Betriebsanforderungen

Sobald die Kernprozessparameter festgelegt sind, müssen Sie überlegen, wie der Ofen in Ihre Anlage und Ihren Arbeitsablauf passt. Diese Faktoren beziehen sich auf Produktionsrate, Effizienz und Wiederholbarkeit.

Kammergröße und Ladekapazität

Die interne Kammergröße des Ofens muss Ihre Teile und Chargengrößen aufnehmen können. Berücksichtigen Sie sowohl die Abmessungen eines einzelnen großen Teils als auch das Gesamtvolumen, das für eine Charge kleinerer Teile benötigt wird.

Dies beeinflusst auch die Ofenausrichtung. Die horizontale Beladung ist üblich und oft einfacher für die manuelle oder Gabelstaplerbeladung. Die vertikale Beladung kann vorteilhaft sein, um Verformungen bei langen, schlanken Teilen zu verhindern oder für spezifische automatisierte Produktionslinien.

Ofenarchitektur: Heißwand- vs. Kaltwandofen

Dies ist ein grundlegender Designunterschied mit erheblichen Auswirkungen.

Kaltwandöfen sind der gebräuchlichste Typ für Hochleistungsanwendungen. Die Heizelemente befinden sich im Inneren der Vakuumkammer, die von einem wassergekühlten Mantel umgeben ist. Dieses Design ermöglicht sehr hohe Temperaturen, schnelle Heiz- und Kühlzyklen und eine ausgezeichnete Temperaturgleichmäßigkeit.

Heißwandöfen platzieren die Vakuumkammer (oft ein Keramik- oder Quarzrohr) in einem separaten, größeren Heizelementarray. Sie sind typischerweise auf niedrigere Temperaturen begrenzt, können aber ideal für spezifische, sehr gleichmäßige Prozesse sein, bei denen langsamere Zyklen akzeptabel sind.

Die Rolle des Kühlsystems

Kühlung ist kein nachträglicher Gedanke; sie ist ein kritischer, kontrollierter Teil des Prozesses, der die endgültige Mikrostruktur und die mechanischen Eigenschaften des Materials bestimmt.

Die Effizienz und Methode des Kühlsystems (z.B. Inertgasabschreckung, Lüftergeschwindigkeitsregelung) bestimmen, wie schnell Sie ein Teil verfestigen oder abkühlen können. Ein System, das eine langsame, inkonsistente Kühlung bietet, kann die Ergebnisse eines perfekt ausgeführten Heizzyklus ruinieren.

Automatisierung und Prozesskontrolle

Das Steuerungssystem ist das Gehirn des Ofens und stellt sicher, dass Ihr Prozess wiederholbar und präzise ist. Der Grad der Raffinesse sollte Ihren Qualitätssicherungs- und Betriebsanforderungen entsprechen.

- PID-Regler: Bieten eine grundlegende, zuverlässige Temperaturregelung für einfachere Prozesse.

- SPS-Systeme: Bieten eine speicherprogrammierbare Steuerung zur Verwaltung komplexer Zyklen mit mehreren Schritten, Gasflüssen und Vakuumsollwerten. Dies ist der Standard für die meisten industriellen Anwendungen. -- KI-gesteuerte Automatisierung: Fortschrittliche Systeme können Daten nutzen, um Zyklen für Energieeffizienz zu optimieren und Wartungsbedarfe vorherzusagen, wodurch maximale Betriebszeit und Qualität gewährleistet werden.

Die Kompromisse verstehen

Kein Ofen ist für jede Aufgabe perfekt. Das Bewusstsein für die inhärenten Kompromisse ist entscheidend für eine kluge langfristige Entscheidung.

Anschaffungskosten vs. Betriebseffizienz

Ein niedrigerer anfänglicher Kaufpreis kann verlockend sein, aber er kann höhere langfristige Kosten verbergen. Ein weniger effizienter Ofen verbraucht mehr Energie, erfordert häufigere Wartung und verwendet mehr Verbrauchsmaterialien.

Bewerten Sie immer die Gesamtbetriebskosten, einschließlich Energieverbrauch, Zykluszeit und erwarteter Wartung. Moderne Öfen mit besserer Isolierung und effizienteren Netzteilen bieten oft erhebliche Energieeinsparungen.

Flexibilität vs. Spezialisierung

Ein hochgradig angepasster Ofen, der für einen einzelnen Prozess gebaut wurde, wird diese eine Aufgabe wahrscheinlich mit außergewöhnlicher Effizienz erledigen. Er könnte jedoch für zukünftige F&E oder eine neue Produktlinie völlig ungeeignet sein.

Ein vielseitigerer Ofen könnte einen größeren Temperaturbereich und flexiblere Gasoptionen bieten, was langfristig einen größeren Wert darstellt, wenn sich Ihre Prozessanforderungen wahrscheinlich weiterentwickeln.

Sicherheit und Lieferantenreputation

Vakuumöfen arbeiten bei extremen Temperaturen und Drücken, was die Sicherheit von größter Bedeutung macht. Stellen Sie sicher, dass jedes Modell kritische Sicherheitsverriegelungen enthält, wie z.B. eine automatische Abschaltung beim Öffnen der Tür und einen Übertemperaturschutz.

Berücksichtigen Sie schließlich den Ruf des Herstellers. Ein zuverlässiger Lieferant bietet mehr als nur eine Maschine; er bietet fachmännische Installation, Schulung und reaktionsschnellen Service, was für komplexe Geräte von unschätzbarem Wert ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialwissenschaft liegt: Priorisieren Sie einen flexiblen Ofen mit präziser Prozesskontrolle, einem breiten Betriebsfenster (Temperatur und Vakuum) und robusten Datenprotokollierungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Betonen Sie Automatisierung, schnelle Zykluszeiten (Heizen und Kühlen), Energieeffizienz und Kammerkapazität, um den Durchsatz zu maximieren und die Kosten pro Teil zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder reiner Materialien liegt: Konzentrieren Sie sich auf das Erreichen von Ultrahochvakuumniveaus, die Sicherstellung der Materialverträglichkeit aller internen Komponenten (wie Tiegel) und eine präzise Atmosphärenkontrolle.

Letztendlich ist die Auswahl des richtigen Vakuumofens ein Prozess, bei dem Ihre spezifischen Materialziele in eine detaillierte Gerätespezifikation übersetzt werden.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Material & Prozess | Kompatibilität, Kontaminationsrisiken, Tiegelwahl |

| Betriebstemperatur | Bereiche (z.B. 1200°C, 1500°C, 1700°C), Konstanz |

| Vakuumniveau | Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr) vs. Ultrahochvakuum (<10⁻⁷ Torr) |

| Kammergröße & Kapazität | Abmessungen, Chargenvolumen, horizontale/vertikale Beladung |

| Prozesskontrolle & Automatisierung | PID-Regler, SPS-Systeme, KI-gesteuerte Optionen |

| Kühlsystem | Effizienz, Gasabschreckung, Einfluss auf Materialeigenschaften |

| Ofenarchitektur | Kaltwand (Hochleistung) vs. Heißwand (Gleichmäßigkeit) |

| Kosten & Flexibilität | Anschaffungskosten vs. Gesamtbetriebskosten, Spezialisierung vs. Anpassungsfähigkeit |

Bereit, Ihr Labor mit dem perfekten Vakuumofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der F&E, in der Hochvolumenproduktion oder bei der Verarbeitung reaktiver Materialien tätig sind, wir gewährleisten überlegene Leistung, Effizienz und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte