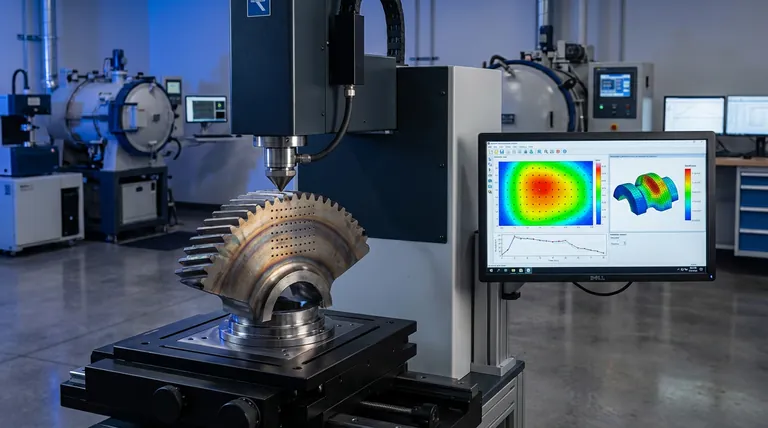

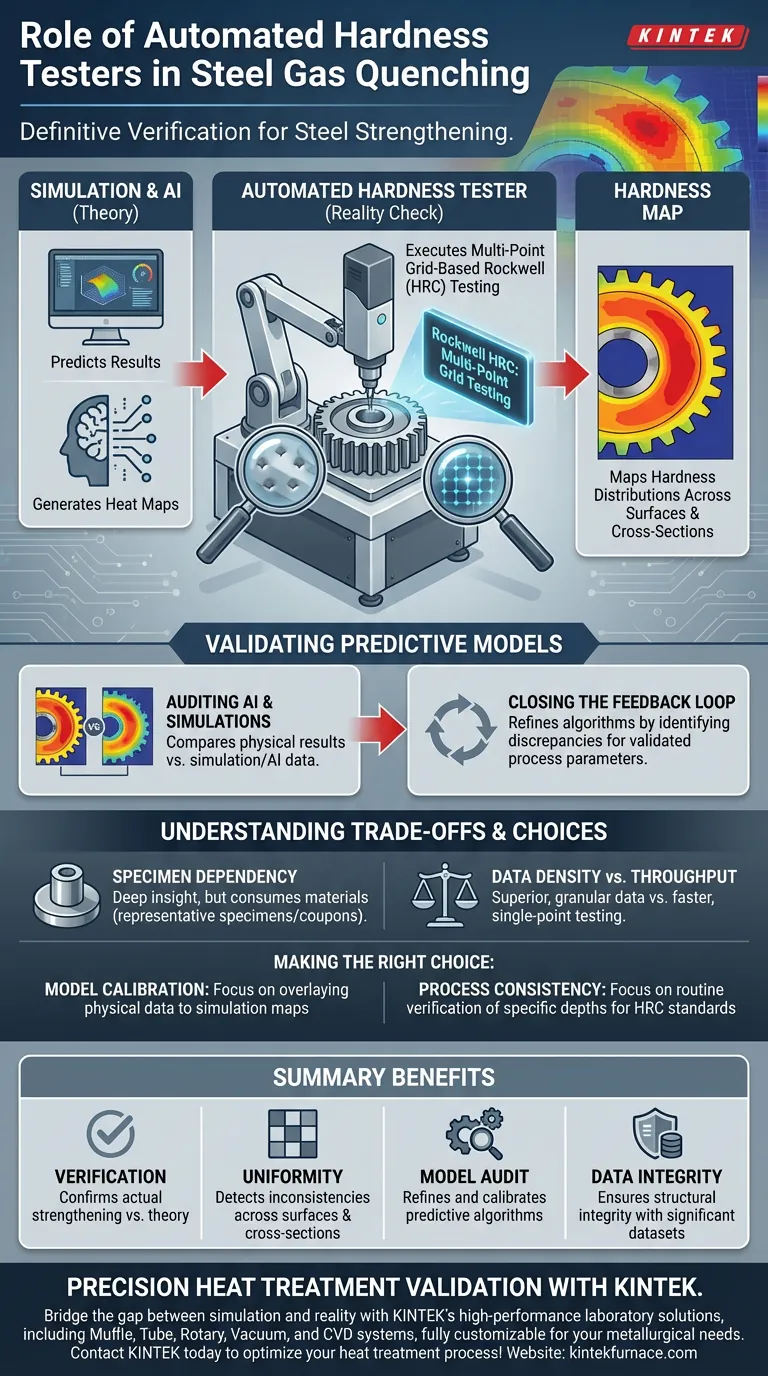

Ein automatisierter Härteprüfer fungiert als endgültiger Verifizierungsmechanismus für die Gasabschreckung von Stahlkomponenten. Er führt groß angelegte, mehrpunktige Rockwell-Härteprüfungen (HRC) durch, um die während des Wärmebehandlungsprozesses erzielten Härtungseffekte physisch zu bestätigen.

Während Simulationen Ergebnisse vorhersagen, bestätigt der automatisierte Härteprüfer die Realität. Er bildet Härteverteilungen über Oberflächen und Querschnitte ab, um die Genauigkeit prädiktiver KI-Modelle und Simulationsdaten zu validieren.

Der Bewertungsmechanismus

Mehrpunkt-Rasterprüfung

Das Gerät geht über einfache Stichproben hinaus, indem es umfassende, rasterbasierte Eindringprüfungen durchführt.

Es erstellt eine detaillierte Karte der Härtewerte über das Prüfstück hinweg, anstatt sich auf einen einzelnen Datenpunkt zu verlassen.

Analyse von Tiefe und Gleichmäßigkeit

Die Prüfung wird sowohl an der Außenfläche als auch an den inneren Querschnitten der Komponente durchgeführt.

Dieser duale Ansatz liefert direktes Feedback darüber, wie tief und gleichmäßig der Gasabschreckprozess den Stahl gehärtet hat.

Validierung von Vorhersagemodellen

Auditierung von KI und Simulationen

Die primäre strategische Rolle des Testers besteht darin, als Werkzeug zur Qualitätsbewertung für virtuelle Modelle zu dienen.

Er vergleicht physikalische Ergebnisse mit Daten, die von Simulationsmodellen und künstlichen Intelligenzsystemen generiert wurden.

Schließen der Feedbackschleife

Durch die Identifizierung von Abweichungen zwischen vorhergesagter und tatsächlicher Härte können Ingenieure ihre Algorithmen verfeinern.

Dies stellt sicher, dass zukünftige Gasabschreckzyklen auf validierten, genauen Prozessparametern basieren.

Verständnis der Kompromisse

Abhängigkeit vom Prüfstück

Da der Prozess die Analyse von Querschnitten beinhaltet, erfordert er oft die Verwendung von repräsentativen Prüfstücken oder Opferteilen.

Dies liefert tiefe Einblicke, erfordert jedoch den Verbrauch von Materialien oder Prüfcoupons, um die Charge zu verifizieren.

Datendichte vs. Durchsatz

Rasterprüfungen mit hoher Auflösung erzeugen überlegene Daten, erfordern aber mehr Zeit als manuelle Einzelpunktprüfungen.

Sie tauschen Geschwindigkeit gegen eine granulare, statistisch signifikante Ansicht der strukturellen Integrität der Komponente.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Modellkalibrierung liegt: Verwenden Sie die rasterbasierten Daten, um physikalische Härteskarten über Ihre Simulations-Heatmaps zu legen, um Abweichungen zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie den Tester, um routinemäßig zu überprüfen, ob die Härtungseffekte in bestimmten Querschnittstiefen die definierten HRC-Standards erfüllen.

Die automatisierte Härteprüfung schließt die Lücke zwischen theoretischem Wärmebehandlungsdesign und physikalischer Fertigungsqualität.

Zusammenfassungstabelle:

| Bewertungsmetrik | Rolle des automatisierten Testers | Hauptvorteil |

|---|---|---|

| Verifizierung | Führt mehrpunktige, rasterbasierte Rockwell-Prüfungen (HRC) durch | Bestätigt tatsächliche Härtung vs. Theorie |

| Gleichmäßigkeit | Bildet Härte über Oberflächen und Querschnitte ab | Erkennt Inkonsistenzen in der Wärmebehandlung |

| Modellprüfung | Vergleicht physikalische Ergebnisse mit KI/Simulationsdaten | Verfeinert und kalibriert prädiktive Algorithmen |

| Datenintegrität | Liefert granulare, statistisch signifikante Datensätze | Gewährleistet strukturelle Integrität und Konformität |

Präzisions-Wärmebehandlungsvalidierung mit KINTEK

Schließen Sie die Lücke zwischen Simulation und Realität mit zuverlässigen Prüf- und Hochtemperaturgeräten. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen metallurgischen Anforderungen anpassbar sind.

Ob Sie KI-Abschreckmodelle verfeinern oder die Chargenkonsistenz sicherstellen, unsere fortschrittlichen Systeme bieten die thermische Präzision, die Ihre Stahlkomponenten benötigen. Kontaktieren Sie KINTEK noch heute, um Ihren Wärmebehandlungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist das Kühlsystem im Ofen wichtig? Für Langlebigkeit, Effizienz und Sicherheit

- Wie trägt das Vakuumsintern zur Kostensenkung bei der Materialverarbeitung bei? Geringere Ausgaben durch überlegene Teile

- Was ist der Unterschied zwischen Vakuumwärmebehandlung und Wärmebehandlung? Erzielen Sie überlegene Materialleistung

- Was sind die Schlüsselkomponenten eines Vakuumglühofens? Beherrschen Sie den Kern für eine überlegene Materialverarbeitung

- Welche Rollen spielen Vakuumöfen und Pulsstromversorgungen beim Plasmanitrieren? Verbesserung der Stahlhärtung und Gleichmäßigkeit

- Wofür ist ein Glockenkammerofen konzipiert? Erzielung einer ultrareinen Verarbeitung für empfindliche Komponenten

- Was sind die Vorteile der Verwendung eines Vakuumofens für delithiiertes NCM-Pulver? Optimieren Sie die Reinheit Ihres Batteriematerials