Im Kern ist die Vakuumwärmebehandlung eine spezialisierte Form der Wärmebehandlung. Der grundlegende Unterschied liegt in der Umgebung: Konventionelle Wärmebehandlung findet in atmosphärischer Luft statt, während die Vakuumwärmebehandlung in einem versiegelten Ofen durchgeführt wird, aus dem die Luft entfernt wurde. Diese sauerstofffreie Umgebung verhindert unerwünschte chemische Reaktionen, wie Oxidation, die beim Erhitzen von Metallen an der Luft auftreten.

Während beide Methoden Wärme nutzen, um die Materialeigenschaften zu verändern, setzt die konventionelle Wärmebehandlung das Material atmosphärischen Gasen aus. Die Vakuumwärmebehandlung isoliert das Material in einem kontaminationsfreien Vakuum, was eine überlegene Kontrolle ermöglicht und zu einem saubereren, stärkeren und gleichmäßigeren Produkt führt.

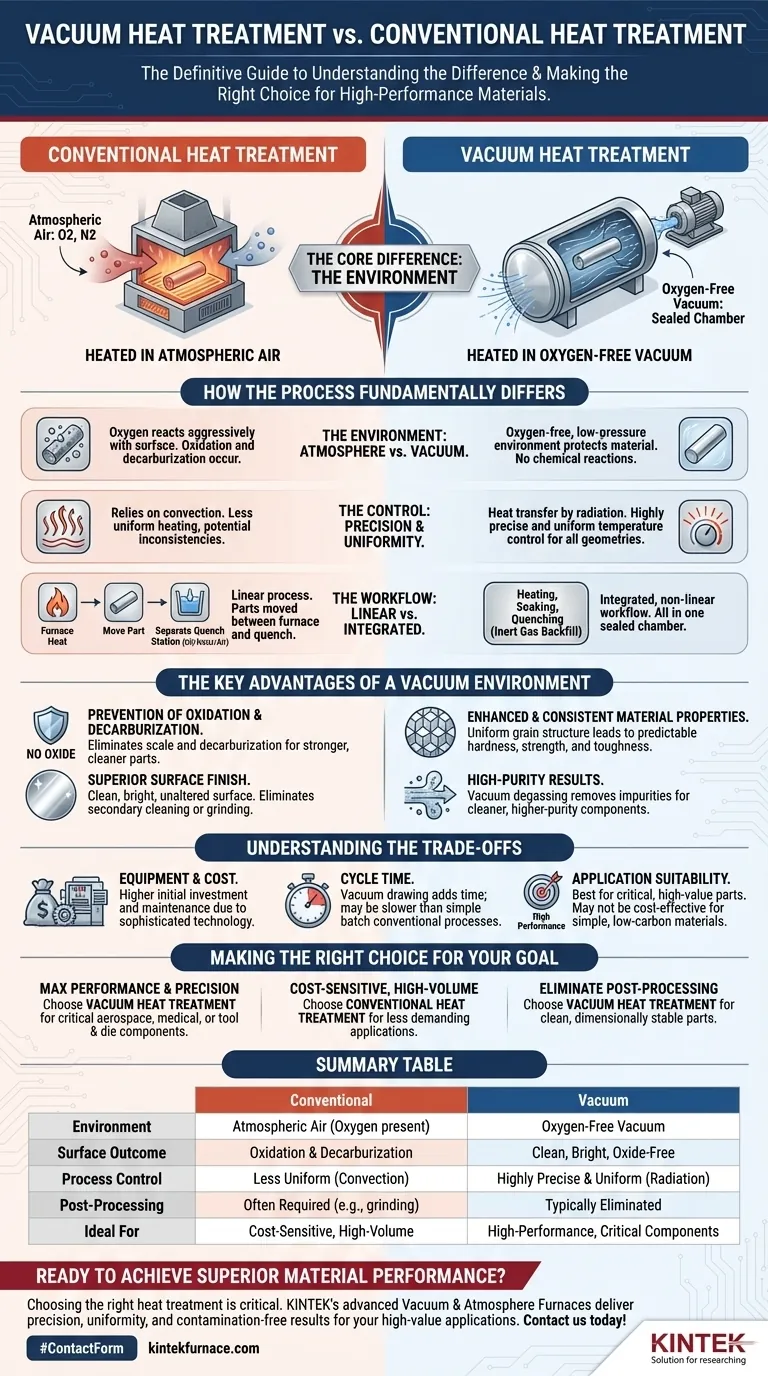

Wie sich der Prozess grundlegend unterscheidet

Die Wahl zwischen Vakuum- und konventionellen Methoden hängt von der Umgebung ab, in der das Material erhitzt und abgekühlt wird. Dieser einzelne Faktor verändert den gesamten Arbeitsablauf und die Qualität des Endergebnisses.

Die Umgebung: Atmosphäre vs. Vakuum

Die konventionelle Wärmebehandlung erhitzt Teile in Gegenwart der Gase, aus denen unsere Atmosphäre besteht, hauptsächlich Stickstoff und Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit der Metalloberfläche.

Die Vakuumwärmebehandlung beginnt damit, dass Teile in eine versiegelte Kammer gelegt und mithilfe leistungsstarker Pumpen die Luft entfernt wird. Dies schafft eine Niederdruck-, sauerstofffreie Umgebung, die das Material während des gesamten Zyklus schützt.

Die Kontrolle: Präzision und Gleichmäßigkeit

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion. Dies ermöglicht eine extrem präzise und gleichmäßige Temperaturkontrolle, die sicherstellt, dass das gesamte Teil, unabhängig von seiner Geometrie, mit der beabsichtigten Rate erhitzt und abgekühlt wird.

Konventionelle Öfen, die oft auf Konvektionsströme in der Luft angewiesen sind, können zu einer weniger gleichmäßigen Erwärmung führen, was potenzielle Inkonsistenzen in den endgültigen Materialeigenschaften zur Folge hat.

Der Arbeitsablauf: Linear vs. Integriert

Ein typischer konventioneller Prozess ist linear – Teile werden in einem Ofen erhitzt und dann physisch zu einer separaten Station zum Abschrecken (schnelles Abkühlen) in Öl, Wasser oder Luft bewegt.

Ein Vakuumofen verwendet einen integrierten, nicht-linearen Arbeitsablauf. Das Erhitzen, Halten und Abschrecken erfolgt alles innerhalb derselben versiegelten Kammer. Nach dem Erhitzen kann die Kammer schnell mit einem kontrollierten Inertgas wie Stickstoff oder Argon wieder befüllt werden, um präzise Abkühlraten zu erzielen.

Die Hauptvorteile einer Vakuumumgebung

Die Wärmebehandlung im Vakuum dient nicht nur der Rostvermeidung; sie verbessert das Material grundlegend. Es ist eine proaktive Methode, um von Anfang an eine überlegene Qualität zu erzielen.

Verhinderung von Oxidation und Entkohlung

Dies ist der Hauptvorteil. Da kein Sauerstoff vorhanden ist, wird die Oxidation (die Bildung von Zunder auf der Oberfläche) vollständig eliminiert. Bei Stählen verhindert es auch die Entkohlung, einen Prozess, bei dem Kohlenstoff von der Oberfläche entfernt wird, wodurch diese schwächer wird.

Überragende Oberflächengüte

Da Oxidation verhindert wird, kommen Teile aus einem Vakuumofen mit einer sauberen, hellen und unveränderten Oberfläche. Dies macht oft kostspielige und zeitaufwändige Nachbearbeitungsschritte wie Sandstrahlen, chemische Reinigung oder Schleifen überflüssig.

Verbesserte und konsistente Materialeigenschaften

Die präzise Kontrolle über Heiz- und Kühlzyklen führt zu einer gleichmäßigeren Kornstruktur im gesamten Material. Dies führt direkt zu vorhersehbareren und konsistenteren Verbesserungen der mechanischen Eigenschaften wie Härte, Festigkeit und Zähigkeit.

Hochreine Ergebnisse

Das Vakuum kann das Material aktiv reinigen. Während des Erhitzens können Verunreinigungen nahe der Oberfläche mit hohem Dampfdruck aus dem Material gezogen werden, ein Prozess, der als Vakuumentgasung bekannt ist. Dies führt zu einer saubereren, reineren Komponente.

Die Kompromisse verstehen

Obwohl die Vakuumwärmebehandlung erhebliche Vorteile bietet, ist sie nicht die Standardwahl für jede Anwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Ausrüstung und Kosten

Vakuumöfen sind hochentwickelte Maschinen, die versiegelte Kammern, komplexe Steuerungen und leistungsstarke Pumpsysteme erfordern. Dies macht ihre Anfangsinvestitions- und Wartungskosten deutlich höher als bei vielen konventionellen Ofentypen.

Zykluszeit

Der Prozess des Vakuumsaugens verlängert die Zeit am Anfang jedes Zyklus. Für einfache, unkritische Teile könnte ein konventioneller "Rein-Raus"-Chargenofen einen schnelleren Gesamtdurchsatz bieten.

Anwendungseignung

Die Vorteile eines Vakuumofens sind bei Hochleistungsanwendungen am ausgeprägtesten. Für einfaches Glühen von Rohmaterialien oder die Behandlung von kohlenstoffarmem Stahl, bei dem eine Oxidschicht akzeptabel oder leicht zu entfernen ist, sind die Kosten eines Vakuumprozesses möglicherweise nicht gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt von den Leistungsanforderungen des Endteils im Vergleich zu den Kosten und der Komplexität des Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Präzision liegt: Wählen Sie die Vakuumwärmebehandlung wegen ihrer überlegenen Kontrolle, sauberen Oberfläche und verbesserten Materialeigenschaften, insbesondere für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder im Werkzeug- und Formenbau.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt, bei der die Oberflächengüte nicht kritisch ist: Die konventionelle Wärmebehandlung ist oft eine wirtschaftlichere und praktischere Lösung für weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Nachbearbeitungsschritten liegt: Wählen Sie die Vakuumwärmebehandlung, da die Teile sauber und maßhaltig aus dem Ofen kommen, was erhebliche Zeit und Arbeitsaufwand bei der sekundären Endbearbeitung spart.

Letztendlich ist die Vakuumwärmebehandlung ein modernes, hochkontrolliertes Verfahren, das darauf ausgelegt ist, metallurgische Eigenschaften zu erzielen, die konventionell schwer oder unmöglich zu erreichen sind.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Wärmebehandlung | Vakuumwärmebehandlung |

|---|---|---|

| Umgebung | Atmosphärische Luft (Sauerstoff vorhanden) | Sauerstofffreies Vakuum |

| Oberflächenergebnis | Oxidation & Entkohlung | Sauber, hell, oxidfrei |

| Prozesskontrolle | Weniger gleichmäßig (Konvektion) | Hochpräzise & gleichmäßig (Strahlung) |

| Nachbearbeitung | Oft erforderlich (z.B. Schleifen) | Typischerweise eliminiert |

| Ideal für | Kostensensible Massenartikel | Hochleistungs-, kritische Komponenten |

Bereit für überragende Materialleistung?

Die Wahl des richtigen Wärmebehandlungsverfahrens ist entscheidend für die Qualität und Leistung Ihrer Komponenten. Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer robusten Vakuum- & Atmosphärenöfen, sind darauf ausgelegt, die Präzision, Gleichmäßigkeit und kontaminationsfreie Umgebung zu liefern, die Ihre hochwertigen Anwendungen erfordern.

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Lösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Prozess verbessern und sauberere, stärkere und konsistentere Ergebnisse liefern kann. Lassen Sie uns die perfekte Lösung für Ihre Ziele finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung