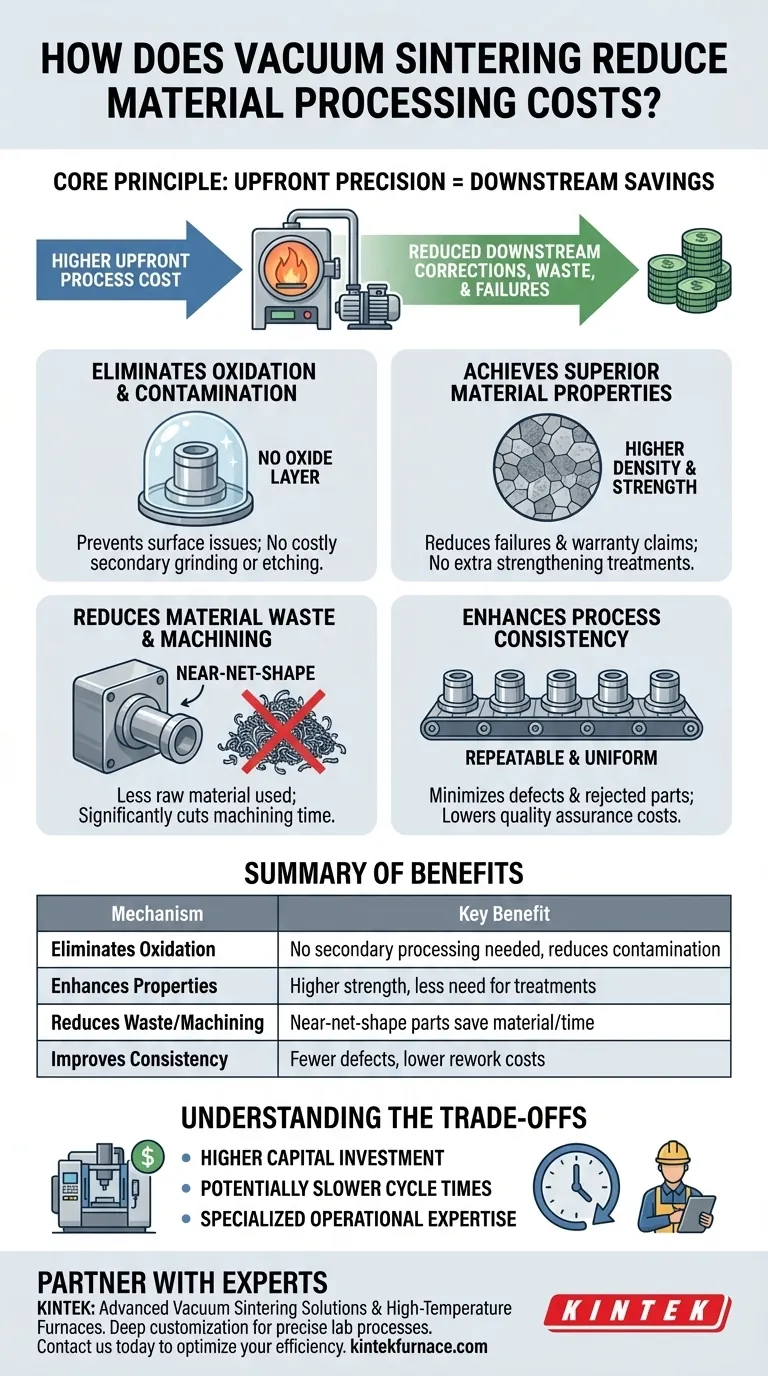

Im Grunde genommen reduziert das Vakuumsintern die Herstellungskosten, indem es überlegene, nahezu endkonturnahe Teile erzeugt, die weniger sekundäre Verarbeitungsschritte erfordern. Durch die Beseitigung von atmosphärischen Gasen verhindert der Prozess Oxidation und Kontamination, was zu höherer Materialfestigkeit und deutlich weniger Abfall führt, was sich direkt in niedrigeren Gesamtproduktionskosten niederschlägt.

Das grundlegende Kosteneinsparungsprinzip des Vakuumsinterns ist eine Verlagerung der Investition: Es verursacht höhere anfängliche Prozesskosten, um teure nachgelagerte Korrekturen, Materialverschwendung und Produktfehler drastisch zu reduzieren oder zu eliminieren.

Die Kernmechanismen der Kostensenkung

Um die finanziellen Vorteile zu verstehen, müssen Sie zunächst die technischen Vorteile verstehen, die das Vakuumsintern gegenüber traditionellen atmosphärischen Verfahren bietet. Jeder Vorteil mildert direkt eine häufige Quelle von Herstellungskosten.

Beseitigung von Oxidation und Kontamination

In einem herkömmlichen Ofen führt die Anwesenheit von Sauerstoff und anderen atmosphärischen Gasen zur Bildung einer unerwünschten Oxidschicht auf der Materialoberfläche, insbesondere bei hohen Sintertemperaturen.

Das Entfernen dieser Schicht erfordert kostspielige und zeitaufwändige Sekundärprozesse wie Schleifen, chemisches Ätzen oder maschinelle Bearbeitung. Das Vakuumsintern entfernt die Atmosphäre, verhindert die Entstehung von Oxidation von vornherein und liefert ein sauberes Teil direkt aus dem Ofen.

Dies ist besonders kritisch für reaktive Materialien wie Titan oder bestimmte Spezialstähle, bei denen selbst Spuren von Sauerstoff die strukturelle Integrität des Materials beeinträchtigen und zum Ausschuss von Teilen führen können.

Erzielen überlegener Materialeigenschaften

Die Vakuumumgebung ermöglicht es, Materialien auf höhere Temperaturen zu erhitzen, ohne das Risiko der Verdampfung einzugehen, das bei normalem atmosphärischem Druck auftreten würde.

Dies ermöglicht einen vollständigeren Verdichtungsprozess, was zu Teilen mit höherer Dichte, überlegener Festigkeit und größerer Verschleißfestigkeit führt. Ein stärkeres, langlebigeres Endprodukt reduziert die langfristigen Kosten, die mit Garantieansprüchen, Ersatzteilen und Ausfällen im Betrieb verbunden sind.

Darüber hinaus können teure sekundäre Verstärkungsbehandlungen wie Einsatzhärten oder Beschichtungen unnötig werden, da die inhärenten Eigenschaften überlegen sind.

Reduzierung von Materialabfall und Bearbeitung

Das Vakuumsintern ist außerordentlich effektiv bei der Herstellung von nahezu endkonturnahen Teilen – Komponenten, die dem Ofen sehr nahe an ihren endgültigen Abmessungen entstammen.

Dies ist besonders wertvoll für kleine oder geometrisch komplexe Teile. Durch die Minimierung des Unterschieds zwischen dem gesinterten Teil und dem endgültigen Design werden die Kosten in zwei Bereichen drastisch gesenkt:

- Rohmaterial: Es wird weniger Material verbraucht und anschließend verschwendet.

- Bearbeitung: Die Nachbearbeitung nach dem Sintern gehört zu den teuersten und zeitaufwändigsten Fertigungsstufen. Eine Reduzierung spart erheblich Geld und Produktionszeit.

Verbesserung der Prozesskonsistenz

Ein Vakuum bietet eine hochkontrollierte und wiederholbare Umgebung. Faktoren wie gleichmäßige Druckverteilung und das Fehlen atmosphärischer Variablen führen zu einer außergewöhnlichen Chargen-zu-Chargen-Konsistenz.

Dieses hohe Maß an Prozesskontrolle minimiert die Rate von Defekten und Ausschussteilen und senkt die Kosten für Qualitätssicherung und Nacharbeit.

Die Abwägungen verstehen

Obwohl das Vakuumsintern leistungsstark ist, ist es keine universell überlegene Lösung. Seine Kosteneffizienz hängt von der Anwendung ab, und Sie müssen seine inhärenten Abwägungen im Vergleich zu herkömmlichen Methoden berücksichtigen.

Höhere anfängliche Investitionskosten

Vakuumsinteröfen sind in der Anschaffung und Installation deutlich komplexer und teurer als ihre atmosphärischen Pendants. Dies stellt eine erhebliche anfängliche Kapitalaufwendung dar, die durch die langfristigen Einsparungen gerechtfertigt werden muss.

Potenziell langsamere Zykluszeiten

Das Erzeugen eines Vakuums und das sorgfältige Steuern des thermischen Zyklus kann länger dauern als ein herkömmlicher atmosphärischer Sinterlauf. Dies kann den Gesamtdurchsatz reduzieren, was bei Hochvolumenfertigungsszenarien ein kritischer Faktor sein kann.

Spezialisiertes Fachwissen im Betrieb

Der Betrieb und die Wartung eines Vakuumsinterofens erfordern mehr hochqualifizierte Techniker. Die Notwendigkeit von Fachwissen in der Vakuumtechnologie, Lecksuche und Systemwartung kann zu höheren Arbeitskosten und Schulungsanforderungen führen.

Ist das Vakuumsintern die richtige Wahl für Ihre Anwendung?

Die Entscheidung für das Vakuumsintern sollte eine strategische Entscheidung sein, die auf Ihren primären Fertigungszielen und Materialanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder reaktiven Materialien liegt (z. B. Titan, medizinischer Edelstahl): Die Kosten sind fast immer gerechtfertigt, da es oft der einzige Weg ist, Kontamination zu verhindern und die erforderlichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, nahezu endkonturnaher Teile liegt: Die erheblichen Einsparungen durch reduzierte Bearbeitung und Materialverschwendung bieten oft eine klare Amortisation der Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kostengünstiger Teile aus nichtreaktiven Materialien liegt: Atmosphärisches Sintern ist aufgrund seines höheren Durchsatzes und der geringeren Ausrüstungskosten wahrscheinlich kosteneffizienter.

Letztendlich reduziert das Vakuumsintern die Gesamtkosten, indem es im Voraus in Prozesspräzision investiert, um teure Probleme und Ineffizienzen nachgelagert zu vermeiden.

Zusammenfassungstabelle:

| Kostensenkungsmechanismus | Hauptvorteil |

|---|---|

| Beseitigt Oxidation | Keine Sekundärbearbeitung erforderlich, reduziert Kontamination |

| Verbessert Materialeigenschaften | Höhere Festigkeit, geringerer Behandlungsbedarf |

| Reduziert Abfall und Bearbeitung | Nahezu endkonturnahe Teile sparen Material und Zeit |

| Verbessert die Prozesskonsistenz | Weniger Defekte, geringere Nacharbeitskosten |

Bereit, Ihre Materialverarbeitungskosten mit fortschrittlichen Vakuumsinterlösungen zu senken? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Hochtemperaturofen wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihren einzigartigen experimentellen Bedarf und liefern überlegene Leistung und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Prozesse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C