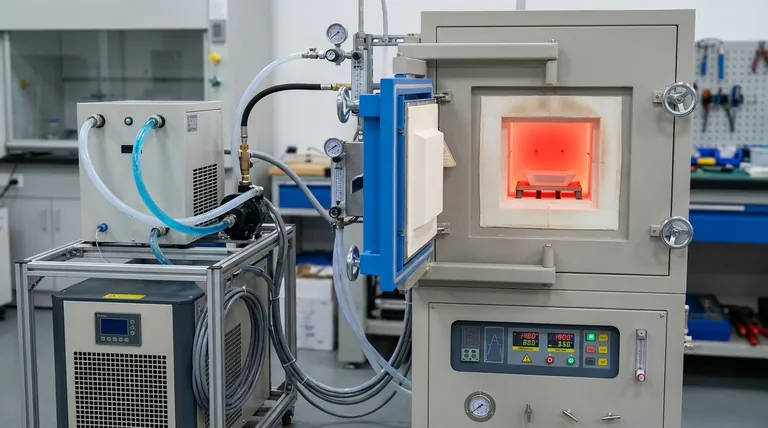

Im Kern ist das Kühlsystem die Lebensader eines Induktionsofens. Es führt kontinuierlich die immense Abwärme ab, die von den Hochleistungs-Elektrokomponenten, hauptsächlich der Induktionsspule, erzeugt wird. Dies verhindert deren Selbstzerstörung und stellt sicher, dass der Ofen sowohl effizient als auch sicher betrieben werden kann.

Die intensive Hitze, die Sie im Tiegel wünschen, wird von einer intensiven, unerwünschten Hitze in der eigenen Elektronik des Ofens begleitet. Die Hauptaufgabe des Kühlsystems besteht nicht nur im Kühlen, sondern auch darin, die teuersten und wichtigsten Komponenten vor einem katastrophalen Ausfall zu schützen, was direkt die Lebensdauer und Leistung des Ofens bestimmt.

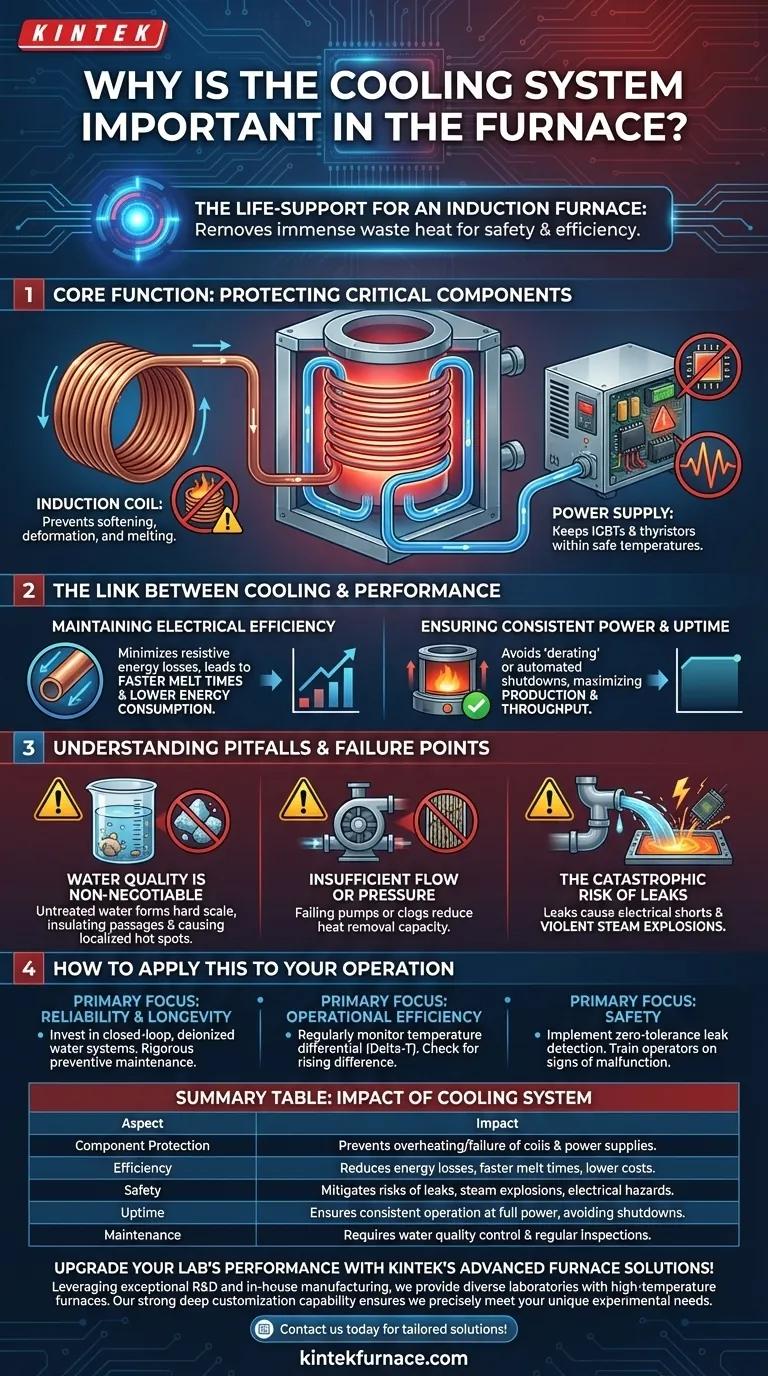

Die Kernfunktion: Schutz kritischer Komponenten

Das Kühlsystem eines Ofens ist ein aktiver Abwehrmechanismus. Es zirkuliert ein Kühlmittel – typischerweise behandeltes Wasser – durch ein Netzwerk von Kanälen in und um die anfälligsten Teile der Anlage.

Die Induktionsspule

Die Induktionsspule ist im Wesentlichen ein großes Kupferrohr, das immense elektrische Ströme leitet, um das Magnetfeld zur Erwärmung zu erzeugen. Dieser Strom erzeugt auch eine erhebliche Widerstandswärme im Kupfer selbst.

Ohne ständige Kühlung würde sich diese Wärme schnell ansammeln, wodurch das Kupfer weich wird, sich verformt und letztendlich schmilzt. Ein Spulenausfall ist ein katastrophales Ereignis, das zu einem vollständigen Ofenstillstand und einer extrem kostspieligen Reparatur führt.

Die Stromversorgung

Die Stromversorgung, die den Netzstrom in die für die Induktion benötigte Hochfrequenzleistung umwandelt, ist mit empfindlicher Elektronik wie IGBTs oder Thyristoren ausgestattet. Diese Komponenten erzeugen während des Betriebs ihre eigene Wärme.

Eine effektive Kühlung ist unerlässlich, um diese Halbleiterbauelemente innerhalb ihrer sicheren Betriebstemperatur zu halten. Überhitzung führt zu vorzeitigem Ausfall, unregelmäßiger Leistung und kostspieligen Reparaturen der Stromversorgung.

Der Zusammenhang zwischen Kühlung und Ofenleistung

Über die bloße Verhinderung von Ausfällen hinaus hat die Qualität des Kühlsystems einen direkten und messbaren Einfluss auf die tägliche Betriebseffizienz des Ofens.

Aufrechterhaltung der elektrischen Effizienz

Der elektrische Widerstand von Kupfer nimmt mit seiner Temperatur zu. Eine heißere Induktionsspule ist weniger effizient.

Indem es die Spule kühl hält, minimiert das Kühlsystem diese ohmschen Energieverluste. Das bedeutet, dass mehr von der elektrischen Energie, für die Sie bezahlen, an die Metallcharge geliefert wird und weniger als überschüssige Wärme verschwendet wird, was zu schnelleren Schmelzzeiten und geringerem Energieverbrauch führt.

Gewährleistung konsistenter Leistung und Betriebszeit

Ein unzureichendes Kühlsystem kann dazu führen, dass ein Ofen "heruntergestuft" wird – also mit einer geringeren Leistung betrieben wird, um Überhitzung zu vermeiden. Dies verlangsamt die Produktion direkt.

Im schlimmsten Fall schalten automatische Auslösungen den Ofen vollständig ab, wenn die Kühlparameter nicht erfüllt werden. Ein robustes und gut gewartetes Kühlsystem ist der Schlüssel für einen konstanten Betrieb mit voller Leistung und maximale Durchsatzraten.

Die Fallstricke und Fehlerquellen verstehen

Das Kühlsystem als Nebensache zu behandeln, ist einer der häufigsten und kostspieligsten Fehler im Ofenbetrieb. Seine Zuverlässigkeit hängt von mehreren kritischen Faktoren ab.

Wasserqualität ist nicht verhandelbar

Die Verwendung von unbehandeltem Leitungs- oder Brunnenwasser ist ein Rezept für eine Katastrophe. Mineralien wie Kalzium und Magnesium scheiden sich aus dem Wasser ab, wenn es sich erwärmt, und bilden eine harte Schicht an der Innenseite der Kühlkanäle.

Diese Schicht wirkt als Isolator und behindert die Wärmeübertragung drastisch. Dies kann lokale Hotspots an der Spule verursachen, die zum Ausfall führen, selbst wenn der gesamte Wasserdurchfluss ausreichend erscheint. Ein geschlossenes System mit destilliertem oder deionisiertem Wasser ist aus gutem Grund Industriestandard.

Unzureichender Durchfluss oder Druck

Ein geringer Kühlmitteldurchfluss, sei es durch eine defekte Pumpe, einen verstopften Filter oder einen geknickten Schlauch, ist genauso gefährlich wie schlechte Wasserqualität. Das System ist auf eine bestimmte Durchflussrate angewiesen, um die erforderliche Menge an Wärmeenergie abzuführen.

Moderne Öfen verfügen über Sensoren zur Überwachung von Durchfluss und Druck, aber diese Systeme erfordern eine regelmäßige Kalibrierung und Inspektion, um effektiv zu sein.

Das katastrophale Risiko von Lecks

Ein Kühlmittelleck ist wohl der gefährlichste Ausfallmodus. Ein Leck auf Hochspannungs-Elektrokomponenten kann einen direkten Kurzschluss und Lichtbogen verursachen.

Noch kritischer ist, dass Wasser, das mit dem geschmolzenen Metallbad in Kontakt kommt, augenblicklich zu Dampf werden kann, was eine heftige Dampfexplosion verursacht, die Personal gefährden und Anlagen zerstören kann.

Wie Sie dies auf Ihren Betrieb anwenden

Der Zustand Ihres Kühlsystems ist ein direktes Abbild Ihrer betrieblichen Prioritäten. Ihr Wartungsansatz sollte sich an Ihren primären Zielen orientieren.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Langlebigkeit liegt: Investieren Sie in ein geschlossenes, deionisiertes Wassersystem und implementieren Sie einen strengen präventiven Wartungsplan für Wassertests, Filterwechsel und Pumpeninspektionen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Überwachen Sie regelmäßig die Temperaturdifferenz (Delta-T) zwischen dem ein- und austretenden Wasser; eine steigende Temperaturdifferenz kann auf Ablagerungen oder reduzierten Durchfluss hinweisen, bevor es zu einem Stillstand kommt.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Implementieren Sie strikte, null-Toleranz-Protokolle zur Lecksuche und stellen Sie sicher, dass alle Bediener geschult sind, die Anzeichen einer Kühlstörung zu erkennen.

Letztendlich ist die Betrachtung des Kühlsystems als zentrales Produktionsmittel, nicht als Versorgungsdienst, der Schlüssel zu einem sicheren, effizienten und profitablen Ofenbetrieb.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Komponentenschutz | Verhindert Überhitzung und Ausfall von Induktionsspulen und Stromversorgungen |

| Effizienz | Reduziert Energieverluste, ermöglicht schnellere Schmelzzeiten und geringere Kosten |

| Sicherheit | Mindert Risiken von Lecks, Dampfexplosionen und elektrischen Gefahren |

| Betriebszeit | Gewährleistet konsistenten Betrieb bei voller Leistung, vermeidet Ausfälle |

| Wartung | Erfordert Wassergüteüberwachung und regelmäßige Inspektionen für Zuverlässigkeit |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Sicherheit, Effizienz und Zuverlässigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Ofenbetrieb optimieren und maßgeschneiderte Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie profitiert Aluminium von der Wärmebehandlung in inerter Atmosphäre? Verhinderung von Oxidbildung für überlegene Ergebnisse

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen