Im Kern wird die Energieeffizienz eines Vakuumofens durch eine vielschichtige Designphilosophie erreicht, die Wärmeverluste minimiert und den Energieverbrauch optimiert. Dies wird hauptsächlich durch den Einsatz fortschrittlicher Isoliermaterialien, intelligenter Steuerungssysteme und einer Kammer erreicht, die so konstruiert ist, dass das Vakuum selbst als überlegener Isolator genutzt wird.

Das zentrale Prinzip hinter der Effizienz eines Vakuumofens ist nicht eine einzelne Komponente, sondern ein ganzheitliches Systemdesign. Jedes Element, vom Material der Heizzone bis zur Vakuumpumpe, ist so konstruiert, dass thermische Energie nicht entweicht und nur die exakt benötigte elektrische Energie für den Prozess verbraucht wird.

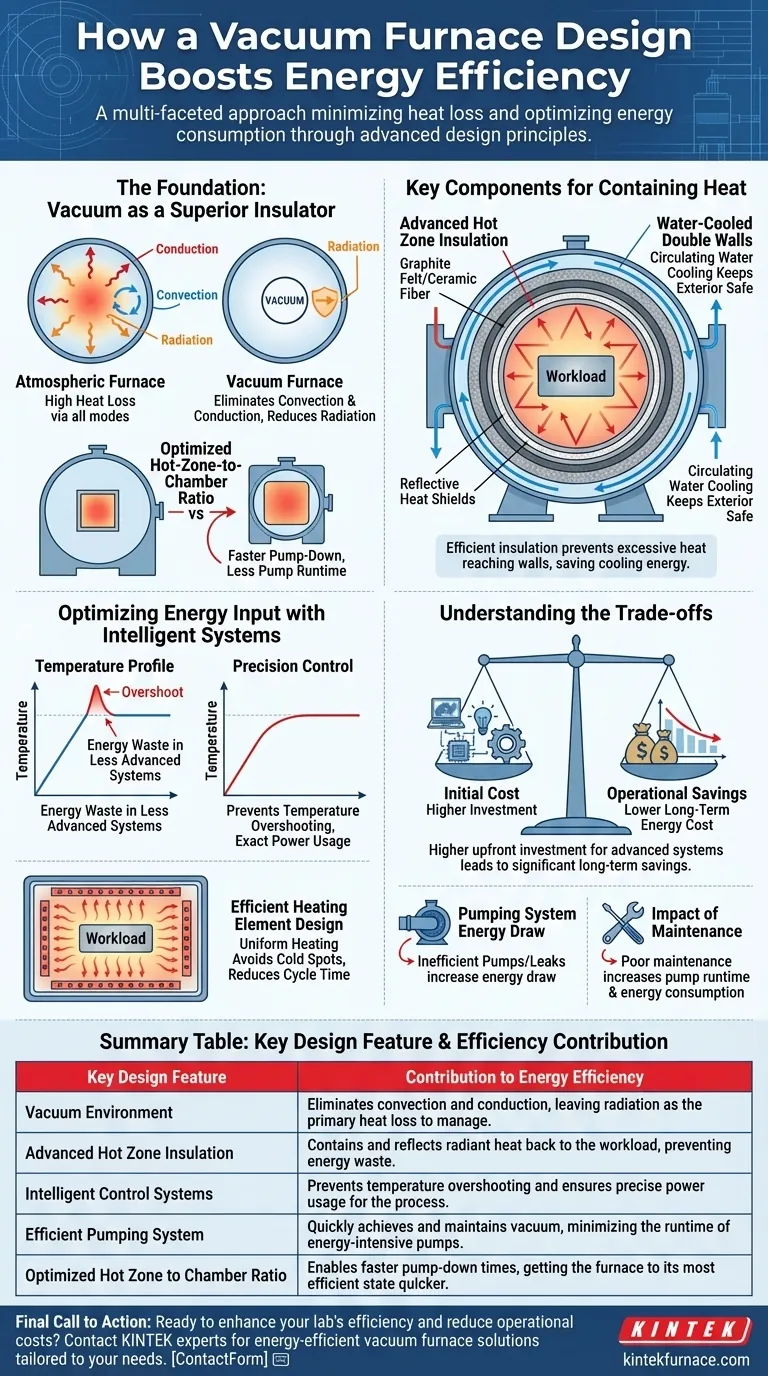

Die Grundlage: Vakuum als überlegener Isolator

Das grundlegendste Designelement, das zur Effizienz eines Vakuumofens beiträgt, ist die Vakuumumgebung selbst. Durch die Entfernung von Luft reduziert das Design drastisch zwei der drei Wärmeübertragungsarten.

Eliminierung von Konvektion und Konduktion

Wärme bewegt sich von heißen zu kalten Bereichen durch Konduktion, Konvektion und Strahlung. Ein Vakuum, das die überwiegende Mehrheit der Luftmoleküle entfernt, eliminiert effektiv die Wärmeübertragung durch Konvektion und reduziert signifikant die Konduktion.

Dadurch bleibt die Strahlung die primäre Methode des Wärmeverlusts, was es den Designern ermöglicht, ihre Bemühungen auf die Eindämmung mit speziellen Materialien zu konzentrieren.

Optimierung des Verhältnisses von Heizzone zu Kammer

Ein effizientes Design weist ein sorgfältig berechnetes Verhältnis zwischen dem beheizten Innenvolumen (der "Heizzone") und dem gesamten Kammervolumen auf.

Ein kleineres, engeres Verhältnis ermöglicht es dem Pumpsystem, schneller das erforderliche Vakuum zu erreichen. Dies reduziert die Laufzeit energieintensiver Vakuumpumpen und bringt den Ofen schneller in seinen effizientesten Betriebszustand.

Schlüsselkomponenten zur Wärmeeindämmung

Während das Vakuum die Umgebung bereitstellt, werden physische Komponenten entwickelt, um die verbleibende Wärmeenergie, hauptsächlich die Wärmeabstrahlung, zu steuern.

Fortschrittliche Isolierung der Heizzone

Die "Heizzone" ist das Herzstück des Ofens und ist mit Schichten fortschrittlicher Isolierung ausgekleidet. Materialien wie Graphitfilz, Keramikfaser oder reflektierende metallische Hitzeschilde werden verwendet, um die Strahlungswärme zurück zum Werkstück zu reflektieren.

Die Qualität, Dicke und Art dieses Isolationspakets sind die kritischsten Faktoren, um zu verhindern, dass Energie aus der Heizzone entweicht und verschwendet wird.

Wassergekühlte Doppelwände

Die Außenkammer eines Vakuumofens ist typischerweise ein doppelwandiger Behälter, der mit zirkulierendem Wasser gekühlt wird. Dies hält die Außenseite des Ofens sicher berührbar.

Dieses Design unterstreicht jedoch die Bedeutung der internen Isolierung der Heizzone. Ineffiziente Isolierung würde zu viel Wärme zur Kammerwand gelangen lassen, wodurch das Wasserkühlsystem härter arbeiten und massive Energiemengen abführen müsste.

Optimierung der Energiezufuhr mit intelligenten Systemen

Die Verhinderung von Wärmeverlust ist nur die halbe Miete. Die effiziente Steuerung der zur Wärmeerzeugung verwendeten Energie ist ebenso kritisch.

Präzisionssteuerungssysteme

Moderne Vakuumöfen verwenden hochentwickelte Steuerungssysteme. Diese Systeme regeln präzise die Leistung, die an die Heizelemente gesendet wird, und ermöglichen so kontrollierte Temperatursteigerungsraten und exakte Haltetemperaturen.

Dies verhindert ein Überschwingen der Temperatur, eine häufige Quelle für Energieverschwendung in weniger fortschrittlichen Systemen, und stellt sicher, dass nicht mehr Strom verbraucht wird, als für den metallurgischen Prozess unbedingt erforderlich ist.

Effizientes Design der Heizelemente

Das Design, das Material (z. B. Graphit oder Molybdän) und die Platzierung der Heizelemente sind auf eine maximale Wärmeübertragung zum Werkstück ausgelegt.

Durch die Gewährleistung einer gleichmäßigen Erwärmung vermeidet der Ofen "kalte Stellen", die sonst längere Zykluszeiten oder höhere Gesamttemperaturen zur Verarbeitung der gesamten Charge erfordern würden, was beides Energie verschwendet.

Abwägungen verstehen

Obwohl sehr effizient, präsentiert das Design eines Vakuumofens spezifische Überlegungen, die seine Gesamtleistung und Kosten beeinflussen.

Anfangskosten vs. Betriebseinsparungen

Öfen mit den fortschrittlichsten, mehrschichtigen Isolationspaketen und hochentwickelten Steuerungssystemen haben höhere Anschaffungskosten. Diese Kosten werden gegen erhebliche langfristige Einsparungen bei den Betriebskosten abgewogen.

Energieverbrauch des Pumpsystems

Die Vakuumpumpen selbst sind große Energieverbraucher. Eine schlecht abgedichtete Kammer oder ein ineffizientes Pumpendesign können die thermische Effizienz der Heizzone zunichte machen, indem sie einen konstanten, Hochleistungsbetrieb zur Aufrechterhaltung des Vakuums erfordern.

Die Auswirkungen der Wartung

Selbst das beste Design wird durch schlechte Wartung beeinträchtigt. Ein kleines Luftleck zwingt die Vakuumpumpen zum kontinuierlichen Betrieb, was den Energieverbrauch dramatisch erhöht und die Qualität der bearbeiteten Teile beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Designmerkmale auf Ihr primäres Betriebs-Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Priorisieren Sie Designs mit dicker, mehrschichtiger Graphit- oder Vollmetall-Strahlungsschildisolierung und einem engen Verhältnis von Heizzone zu Kammer.

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz liegt: Suchen Sie nach einem Ofen mit einem leistungsstarken Vakuumpumpsystem mit hoher Kapazität, gepaart mit einer Isolierung mit geringer Masse für schnellere Heiz- und Kühlzyklen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostenreduzierung liegt: Analysieren Sie das gesamte System, einschließlich der Energiebewertungen der Pumpen und Steuerungssysteme, nicht nur die thermische Effizienz der Heizzone.

Ein wirklich energieeffizienter Vakuumofen ist ein integriertes System, bei dem jede Komponente darauf ausgelegt ist, Energie mit minimalem Verlust zu speichern und zu nutzen.

Zusammenfassungstabelle:

| Hauptdesignmerkmal | Beitrag zur Energieeffizienz |

|---|---|

| Vakuumumgebung | Eliminiert Konvektion und Konduktion, wodurch die Strahlung zum primären zu bewältigenden Wärmeverlust wird. |

| Fortschrittliche Isolierung der Heizzone | Enthält und reflektiert Strahlungswärme zurück zum Werkstück und verhindert so Energieverschwendung. |

| Intelligente Steuerungssysteme | Verhindert Temperaturüberschwingen und gewährleistet präzisen Stromverbrauch für den Prozess. |

| Effizientes Pumpsystem | Erreicht und hält schnell Vakuum und minimiert die Laufzeit energieintensiver Pumpen. |

| Optimiertes Verhältnis von Heizzone zu Kammer | Ermöglicht schnellere Evakuierungszeiten und bringt den Ofen schneller in seinen effizientesten Zustand. |

Bereit, die Effizienz Ihres Labors zu steigern und die Betriebskosten zu senken?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche, energieeffiziente Vakuumofenlösungen anzubieten. Unsere Produktlinie, einschließlich Hochleistungs-Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt. Wir können einen Ofen präzise entwickeln, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen und maximale Energieeinsparungen und Leistung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Vakuumofen die optimale Lösung für Ihr Labor sein kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität