Kurz gesagt, eine Vakuumumgebung reinigt geschmolzenes Metall auf zwei grundlegende Weisen: Sie zwingt bestimmte Verunreinigungen, aus der Flüssigkeit zu sieden, und sie verhindert, dass die Luft selbst neue Verunreinigungen erzeugt. Dieser duale Prozess erzeugt einen Reinheitsgrad, der in einer Standard-Atmosphäre oft unmöglich zu erreichen ist.

Ein Vakuum reinigt geschmolzenes Metall, indem es die physikalische und chemische Umgebung grundlegend verändert. Es senkt den Siedepunkt flüchtiger Verunreinigungen, wodurch diese verdampfen, und entfernt gleichzeitig atmosphärische Gase wie Sauerstoff, wodurch die Bildung neuer Verunreinigungen wie Oxide verhindert wird.

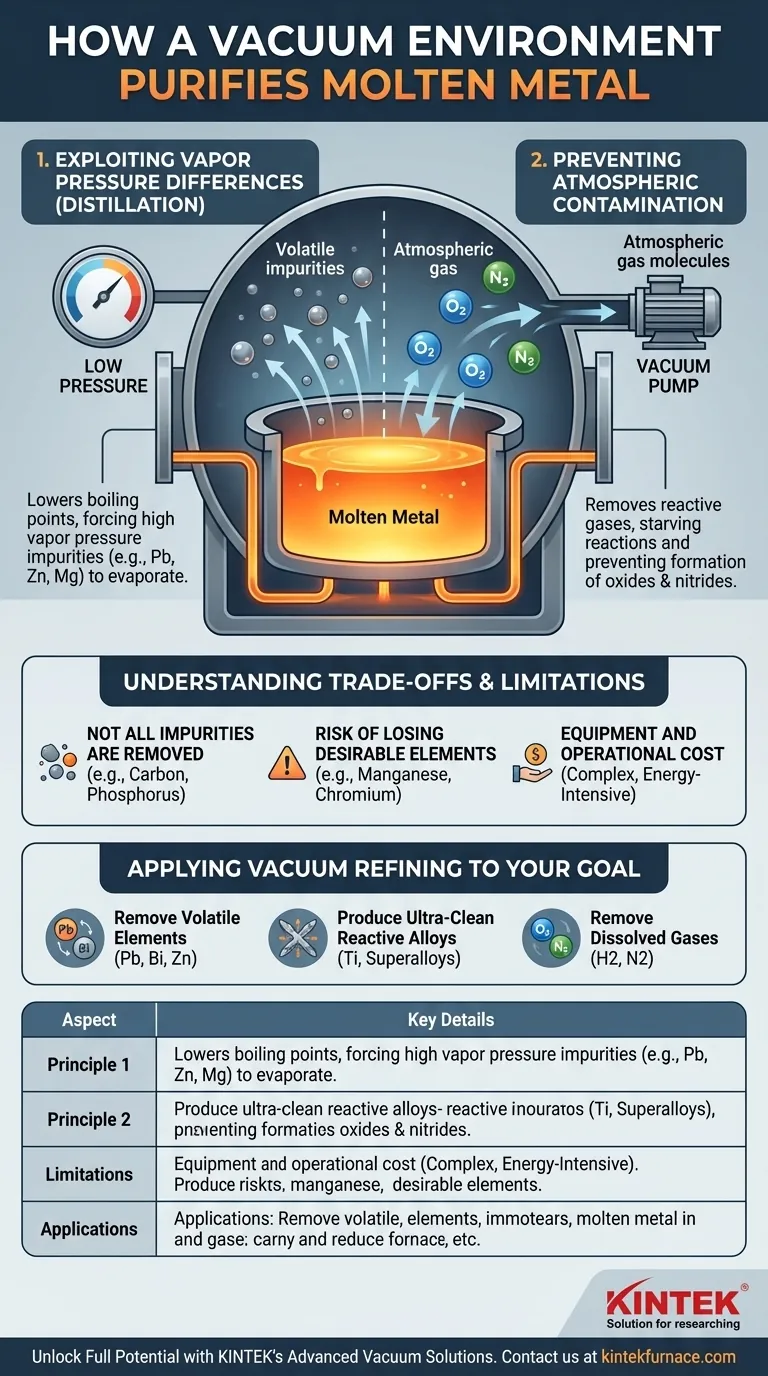

Die zwei Kernprinzipien der Vakuumreinigung

Um die Leistungsfähigkeit der Vakuummetallurgie wirklich zu verstehen, müssen Sie die zwei unterschiedlichen physikalischen und chemischen Prinzipien begreifen. Es geht nicht nur darum, Luft abzusaugen; es geht darum, den Aggregatzustand zu kontrollieren und unerwünschte Reaktionen zu verhindern.

Prinzip 1: Ausnutzung von Dampfdruckunterschieden

Bei den hohen Temperaturen von geschmolzenem Metall neigt jedes Element in der Schmelze dazu, zu einem Gas zu werden, eine Eigenschaft, die als Dampfdruck bekannt ist. Einige Elemente, wie Blei, Zink und Magnesium, haben einen sehr hohen Dampfdruck, was bedeutet, dass sie die Flüssigkeit "verlassen" möchten.

Durch die Erzeugung eines Vakuums senken Sie den Druck, der auf die Oberfläche des geschmolzenen Metalls drückt, dramatisch. Dies erleichtert es Elementen mit hohem Dampfdruck erheblich, wegzusieden und vom Vakuumsystem abgesaugt zu werden.

Dieser Prozess ist im Wesentlichen eine Form der Destillation. Er zielt selektiv auf spezifische flüchtige Verunreinigungen ab und entfernt sie, wobei das Grundmetall in einem reineren Zustand zurückbleibt.

Prinzip 2: Verhinderung atmosphärischer Kontamination

Die Luft um uns herum besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Bei den extremen Temperaturen, die zum Schmelzen von Metallen erforderlich sind, werden diese Gase hochreaktiv.

Wenn geschmolzenes Metall Luft ausgesetzt wird, bildet der Sauerstoff schnell Oxide, und Stickstoff kann Nitride bilden. Diese Verbindungen sind Verunreinigungen, die die mechanischen Eigenschaften des Endprodukts beeinträchtigen und zu Sprödigkeit oder Schwäche führen können.

Eine Vakuumkammer entfernt physikalisch die überwiegende Mehrheit dieser reaktiven Gasmoleküle. Dies entzieht der chemischen Reaktion die Grundlage und verhindert so effektiv von Anfang an die Bildung dieser Oxid- und Nitridverunreinigungen. Dies ist besonders kritisch für hochreaktive Metalle wie Titan, Aluminium und verschiedene Superlegierungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Vakuumraffination keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Nicht alle Verunreinigungen werden entfernt

Diese Methode ist nur wirksam für Verunreinigungen, die einen höheren Dampfdruck aufweisen als das Grundmetall, das Sie reinigen möchten.

Elemente mit sehr niedrigem Dampfdruck (wie Kohlenstoff oder Phosphor in Stahl) verdampfen nicht unter Vakuum. Sie verbleiben in der Schmelze und müssen mit anderen metallurgischen Verfahren, wie chemischer Flussmittelbehandlung oder Gaseinblasung, entfernt werden.

Gefahr des Verlusts wünschenswerter Elemente

Der Prozess ist nicht selektiv; er entfernt jedes Element mit hohem Dampfdruck. Dazu können wünschenswerte Legierungselemente gehören.

Zum Beispiel haben Mangan und Chrom, die wichtige Bestandteile vieler Stahllegierungen sind, ebenfalls relativ hohe Dampfdrücke. Ein Vakuumprozess muss sorgfältig kontrolliert werden – Temperatur und Druck müssen präzise gesteuert werden –, um unerwünschte Verunreinigungen zu entfernen, ohne wesentliche Legierungsbestandteile abzustreifen.

Kosten für Ausrüstung und Betrieb

Vakuumöfen und die dazugehörigen Pumpsysteme sind komplex, teuer in der Anschaffung und erfordern erheblichen Energie- und Wartungsaufwand. Diese Kosten müssen durch den Bedarf an überlegener Materialreinheit und -leistung gerechtfertigt sein.

Anwendung der Vakuumraffination auf Ihr Ziel

Ihre Entscheidung für die Verwendung eines Vakuumprozesses hängt vollständig von den spezifischen Verunreinigungen ab, die Sie entfernen müssen, und den Qualitätsanforderungen an Ihr Endmaterial.

- Wenn Ihr Hauptaugenmerk auf der Entfernung flüchtiger Elemente wie Blei, Bismut oder Zink liegt: Die Vakuumbehandlung ist eine hochwirksame und direkte Methode für diese spezifische Art der Reinigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, reaktiver Legierungen (z. B. Titan oder Superlegierungen) liegt: Ein Vakuum ist unerlässlich, um die Bildung leistungsbeeinträchtigender Oxide und Nitride zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung gelöster Gase wie Wasserstoff oder Stickstoff liegt: Das Vakuumentgasen ist der Industriestandard zur Reduzierung der Gasporosität und zur Vermeidung von Problemen wie Wasserstoffversprödung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Prinzipien, die Vakuummetallurgie nicht als grobes Werkzeug, sondern als präzises Instrument zur Erzielung spezifischer Materialeigenschaften einzusetzen.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prinzip 1: Ausnutzung des Dampfdrucks | Senkt die Siedepunkte flüchtiger Verunreinigungen (z. B. Blei, Zink) für Verdampfung und Entfernung mittels Destillation. |

| Prinzip 2: Verhinderung atmosphärischer Kontamination | Entfernt Sauerstoff und Stickstoff, um die Bildung von Oxiden und Nitriden zu vermeiden, entscheidend für reaktive Metalle wie Titan. |

| Einschränkungen | Ineffektiv für Verunreinigungen mit niedrigem Dampfdruck (z. B. Kohlenstoff); Risiko des Verlusts wünschenswerter Legierungselemente; hohe Ausrüstungskosten. |

| Anwendungen | Ideal zur Entfernung flüchtiger Elemente, zur Herstellung ultrareiner reaktiver Legierungen und zum Entgasen zur Reduzierung der Porosität. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Vakuumlösungen

Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie reaktive Legierungen raffinieren oder flüchtige Verunreinigungen entfernen, unsere Expertise gewährleistet überragende Reinheit und Leistung für Ihre spezifischen Ziele.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumofensysteme Ihre Metallreinigungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision