Der Hauptvorteil des Vakuumlötens ist seine Fähigkeit, außergewöhnlich saubere, feste und konsistente Verbindungen in einer hochkontrollierten Umgebung herzustellen. Durch das Durchführen des Prozesses im Vakuum verhindern Sie die Bildung von Oxiden auf den Metalloberflächen, wodurch der Bedarf an korrosiven Flussmitteln und anschließenden Reinigungsschritten entfällt. Dies führt zu einer überlegenen metallurgischen Verbindung mit minimaler Restspannung und Verformung.

Vakuumlöten ist nicht nur eine Verbindungsmethode; es ist ein präziser Herstellungsprozess. Es tauscht die Geschwindigkeit einfacherer Techniken gegen eine beispiellose Kontrolle über die Reinheit, Festigkeit und strukturelle Integrität der Verbindung ein, was es für Hochleistungsanwendungen unerlässlich macht.

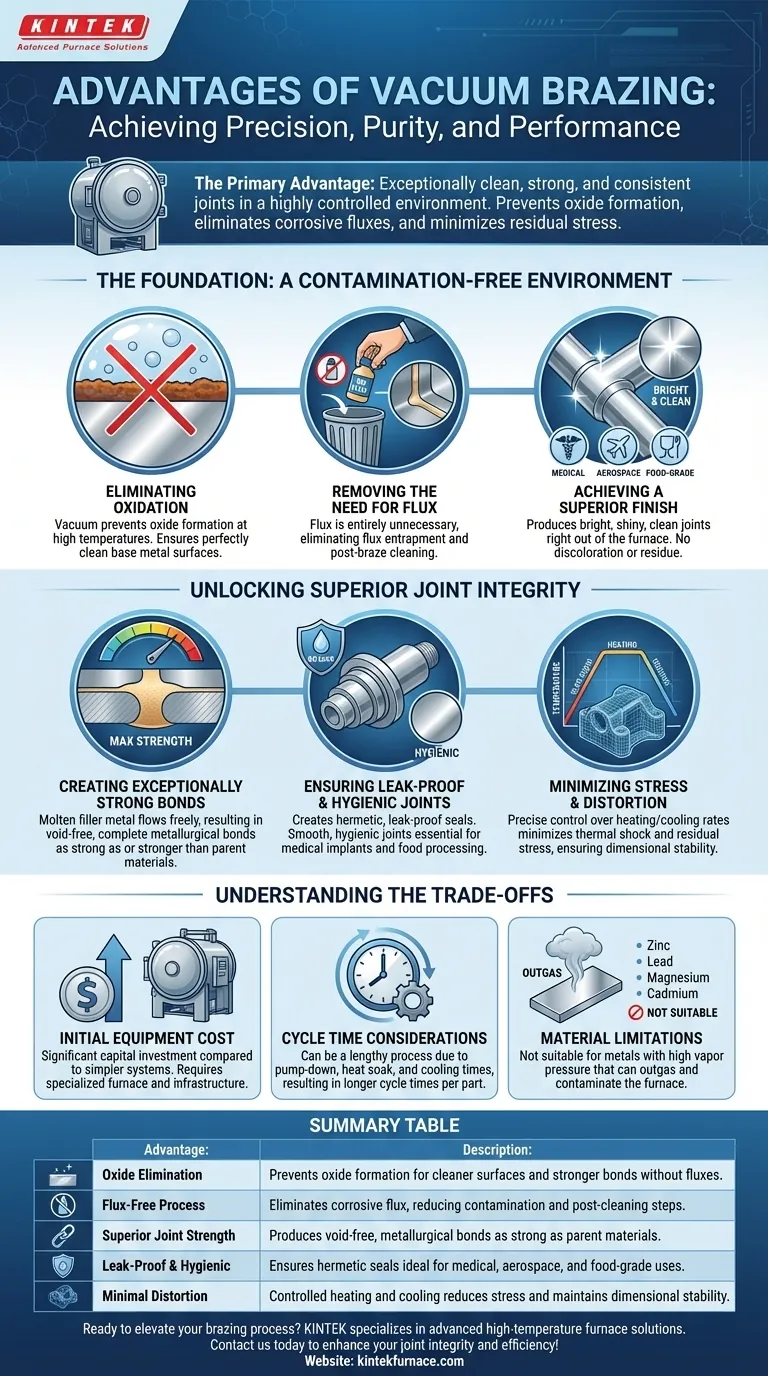

Die Grundlage: Eine kontaminationsfreie Umgebung

Die Kernvorteile des Vakuumlötens gehen alle auf ein grundlegendes Prinzip zurück: die Entfernung der Atmosphäre aus dem Prozess. Dies schafft eine ideale Umgebung für die Bildung einer perfekten metallurgischen Verbindung.

Beseitigung der Oxidation

In einer normalen Atmosphäre führt das Erhitzen von Metallen dazu, dass diese mit Sauerstoff reagieren und eine Oxidschicht bilden. Diese Schicht wirkt als Barriere und verhindert, dass das Lötmittel die Grundwerkstoffe richtig benetzt und verbindet.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff und verhindert die Oxidbildung selbst bei hohen Temperaturen. Dies gewährleistet, dass die Oberflächen des Grundmetalls perfekt sauber und bereit für die Verbindung bleiben.

Beseitigung der Notwendigkeit von Flussmittel

Herkömmliche Lötverfahren verlassen sich auf ein chemisches Mittel namens Flussmittel, um Oxide von den Fügeflächen zu reinigen. Flussmittel sind jedoch korrosiv und können in der Lötstelle eingeschlossen werden, was eine Schwachstelle oder eine potenzielle Stelle für zukünftige Korrosion darstellt.

Da das Vakuumlöten die Bildung von Oxiden von vornherein verhindert, ist Flussmittel völlig unnötig. Dies eliminiert das Risiko des Einschlusses von Flussmittel und die Notwendigkeit von Nachlöt-Reinigungsarbeiten.

Erreichen eines überlegenen Finishs

Das Ergebnis dieses flussmittelfreien, oxidfreien Prozesses sind Baugruppen mit hellen, glänzenden und sauberen Lötstellen direkt aus dem Ofen. Es gibt keine Verfärbungen oder Rückstände, was es zur bevorzugten Methode für medizinische, luft- und raumfahrttechnische sowie lebensmittelechte Anwendungen macht, bei denen Sauberkeit von größter Bedeutung ist.

Erschließung einer überlegenen Verbindungsintegrität

Durch die Kontrolle der Umgebung gewinnen Sie präzise Kontrolle über die Qualität und die physikalischen Eigenschaften der Endverbindung. Dies führt zu Leistungseigenschaften, die andere Methoden nur schwer reproduzieren können.

Erzeugung außergewöhnlich starker Verbindungen

Bei perfekt sauberen Oberflächen kann das geschmolzene Lötmittel durch Kapillarwirkung frei in den Verbindungsspalt fließen. Dies führt zu einer lückenlosen, vollständigen metallurgischen Verbindung.

Vakuumlötverbindungen sind oft so stark wie oder sogar stärker als die verbundenen Grundmaterialien. Dieses hohe Maß an Festigkeit und Reproduzierbarkeit ist entscheidend für Komponenten, die hohen Belastungen ausgesetzt sind.

Gewährleistung dichter und hygienischer Verbindungen

Die vollständige Füllung der Verbindung erzeugt eine hermetische, dichte Abdichtung. Dies ist unerlässlich für Komponenten, die in Vakuumsystemen, Hochdruckflüssigkeitsanwendungen und der Elektronik eingesetzt werden.

Das Fehlen von Lücken oder eingeschlossenem Flussmittel führt auch zu einer glatten, hygienischen Verbindung, eine nicht verhandelbare Anforderung für medizinische Implantate und Lebensmittelverarbeitungsanlagen.

Minimierung von Spannung und Verformung

Vakuumöfen ermöglichen eine präzise Steuerung der Erhitzungs- und Abkühlraten. Das langsame, gleichmäßige Erhitzen und kontrollierte Abkühlen der gesamten Baugruppe minimiert den thermischen Schock und die Restspannung.

Dies führt zu einer außergewöhnlichen Dimensionsstabilität und minimaler Verformung, selbst beim Verbinden komplexer Baugruppen oder Teile mit dicken und dünnen Querschnitten.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Vakuumlöten nicht die universelle Lösung für alle Fügeaufgaben. Das Verständnis seiner Einschränkungen ist der Schlüssel zur Entscheidungsfindung.

Anfängliche Ausrüstungskosten

Vakuumöfen stellen im Vergleich zu einfacheren Brenner-, Induktions- oder Atmosphärenofensystemen eine erhebliche Investition dar. Die Kosten für die Ausrüstung und die unterstützende Infrastruktur sind ein Hauptfaktor.

Überlegungen zur Zykluszeit

Der Prozess selbst kann langwierig sein. Obwohl die Kombination von Schritten wie Härten und Löten einen großen Effizienzgewinn darstellt, kann die erforderliche Zeit zum Evakuieren des Vakuums, zum Halten der Temperatur und zum Abkühlen der Baugruppe zu längeren Zykluszeiten pro Teil im Vergleich zum Flammlöten führen.

Materialbeschränkungen

Vakuumlöten ist nicht für alle Materialien geeignet. Metalle mit einem hohen Dampfdruck, wie Zink, Blei, Magnesium oder Cadmium, können bei hohen Temperaturen im Vakuum ausgasen. Dieses "Verdampfen" verunreinigt den Ofen und kann die zu lötenden Teile ruinieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Lötverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Kosten und Materialverträglichkeit ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Das Vakuumlöten ist unübertroffen, da es die Oxide und Flussmittel beseitigt, welche die Integrität einer metallurgischen Verbindung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz für komplexe Baugruppen liegt: Das Vakuumlöten ist ideal, da es Ihnen ermöglicht, mehrere Verbindungen herzustellen und eine Wärmebehandlung in einem einzigen, hochgradig wiederholbaren Zyklus durchzuführen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher oder unterschiedlicher Materialien liegt: Die präzise thermische Kontrolle eines Vakuumofens minimiert Spannungen und Verformungen und ermöglicht das erfolgreiche Verbinden empfindlicher Komponenten oder Materialien wie Metall-zu-Keramik.

Letztendlich ist die Entscheidung für das Vakuumlöten eine Entscheidung, die metallurgische Perfektion und Prozesskontrolle über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Oxidelimination | Verhindert Oxidbildung für sauberere Oberflächen und festere Verbindungen ohne Flussmittel. |

| Flussmittelfreier Prozess | Eliminiert korrosives Flussmittel und reduziert so Kontamination und Nachreinigungsstufen. |

| Überlegene Verbindungsfestigkeit | Erzeugt lückenfreie, metallurgische Verbindungen, die so stark wie die Grundmaterialien sind. |

| Dicht und Hygienisch | Gewährleistet hermetische Dichtungen, ideal für medizinische, luft- und raumfahrttechnische sowie lebensmittelechte Anwendungen. |

| Minimale Verformung | Kontrolliertes Erhitzen und Abkühlen reduziert Spannungen und erhält die Dimensionsstabilität. |

Bereit, Ihren Lötprozess mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, zugeschnitten auf Branchen wie Luft- und Raumfahrt, Medizin und Elektronik. Durch Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Verbindungsintegrität und Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen