In einem Vakuumofen wird die Abkühlung aktiv dadurch erreicht, dass nach Abschluss des Heizzyklus das Vakuum gebrochen und ein kontrolliertes Medium – typischerweise ein hochreines Inertgas oder ein Spezialöl – eingeleitet wird. Da ein Vakuum ein ausgezeichneter Isolator ist, ist die passive Abstrahlung für die meisten metallurgischen Prozesse viel zu langsam, was dieses aktive Eingreifen notwendig macht, um die endgültigen Eigenschaften des Materials zu steuern.

Das Kernprinzip besteht nicht nur darin, die Temperatur zu senken, sondern die Abkühlgeschwindigkeit bewusst als Werkzeug einzusetzen. Die Wahl zwischen Gas, Öl oder langsamer Abkühlung ist ein kritischer Schritt im eigentlichen Wärmebehandlungsprozess und bestimmt direkt die endgültige Härte, Festigkeit und innere Spannung des Materials.

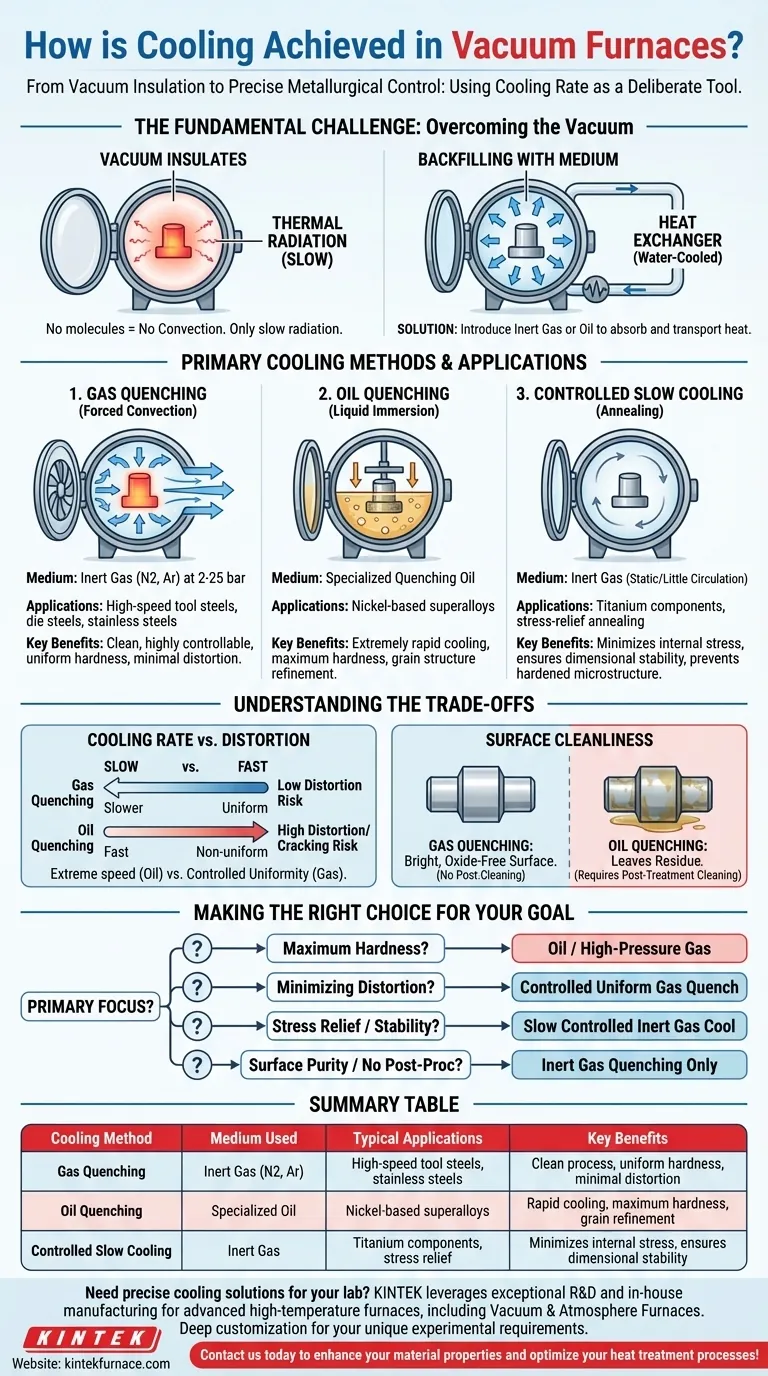

Die grundlegende Herausforderung: Das Vakuum überwinden

Warum ein Vakuum isoliert

Eine Vakuumkammer ist nahezu frei von Molekülen. Dies verhindert den Wärmetransport durch Konvektion, den Prozess, bei dem ein Fluid oder Gas Wärme von einer heißen Oberfläche wegträgt.

Wenn die Konvektion ausgeschlossen ist, besteht der einzig nennenswerte Weg für ein heißes Teil zum Abkühlen in der Wärmestrahlung. Dieser Prozess ist extrem langsam und bietet keine sinnvolle Kontrolle über die für moderne Materialien erforderliche Abkühlrate.

Die Lösung: Das Zurückfüllen der Kammer

Um eine schnelle und kontrollierte Abkühlung zu erreichen, wird die Ofenkammer absichtlich mit einem Medium zurückgefüllt, das Wärme aufnehmen und transportieren kann. Dieses Medium stellt direkten Kontakt mit dem heißen Material her und ermöglicht so einen effizienten Wärmeaustausch.

Anschließend wird dieses Medium durch einen Wärmetauscher zirkuliert, der typischerweise Wasser verwendet, um die thermische Energie aus dem System zu entfernen, bevor das abgekühlte Medium zurück in die Kammer zirkuliert wird.

Primäre Kühlmethoden und ihre Anwendungen

Gasabschreckung (Erzwungene Konvektion)

Das Gasabschrecken ist eine saubere und hochkontrollierbare Kühlmethode. Dabei wird hochreines Inertgas, wie Stickstoff (N2) oder Argon (Ar), in die Kammer eingeleitet.

Das Gas wird oft auf einen Druck zwischen 2 und 25 bar (Atmosphären) komprimiert und durch einen starken Ventilator mit hoher Geschwindigkeit zirkuliert. Diese erzwungene Konvektion entzieht dem Material schnell Wärme.

Diese Methode ist ideal für Schnellarbeitsstähle, Werkzeugstähle und Edelstähle, bei denen eine gleichmäßige Härte ohne Kontamination entscheidend ist. Fortschrittliche Systeme verwenden CFD-optimierte Düsen, um einen gleichmäßigen Gasfluss über komplexe Teilegeometrien zu gewährleisten.

Öl-Abschrecken (Flüssigkeits-Immersion)

Für noch schnellere Abkühlraten sind einige Vakuumöfen mit einem internen Ölbad ausgestattet. Nach dem Heizzyklus wird das Material mechanisch abgesenkt und in ein Becken mit speziellem Abschrecköl getaucht.

Der direkte Flüssigkeitskontakt sorgt für eine extrem schnelle Wärmeübertragungsrate. Dies ist unerlässlich für bestimmte Materialien, wie z.B. Nickelbasis-Superlegierungen, bei denen das Ziel die Verfeinerung der Kornstruktur des Materials und die Erzielung spezifischer mechanischer Eigenschaften ist.

Kontrollierte langsame Abkühlung (Glühen)

Nicht jede Wärmebehandlung erfordert schnelles Abschrecken. Bei Prozessen wie dem Spannungsarmglühen ist das Ziel, das Teil langsam und gleichmäßig abzukühlen, um innere Spannungen zu minimieren.

Dies wird erreicht, indem die Kammer mit einem Inertgas zurückgefüllt wird, jedoch mit wenig bis gar keiner erzwungenen Zirkulation. Diese sanfte Abkühlung verhindert die Bildung einer gehärteten Mikrostruktur und stellt sicher, dass das Material stabil ist, was üblich für die Behandlung von Titanbauteilen ist.

Die Kompromisse verstehen

Abkühlrate vs. Teileverformung

Der Hauptkompromiss liegt zwischen Geschwindigkeit und Risiko. Extrem schnelles Abkühlen, wie beim Öl-Abschrecken, sorgt für maximale Härte, erzeugt aber auch immense thermische Spannungen. Dies erhöht das Risiko von Verzug, Verformung oder sogar Rissen, insbesondere bei Teilen mit komplexen Formen oder variierenden Dicken.

Das Gasabschrecken bietet zwar typischerweise eine langsamere Abkühlung als Öl, ermöglicht aber einen kontrollierteren und gleichmäßigeren Kühlprozess, wodurch das Risiko von Verformungen erheblich reduziert wird.

Oberflächensauberkeit

Das Gasabschrecken ist ein außergewöhnlich sauberer Prozess. Da hochreines Inertgas verwendet wird, bleibt die im Vakuum erzeugte glänzende, oxidfreie Oberflächengüte perfekt erhalten.

Das Öl-Abschrecken hinterlässt hingegen immer Ölreste auf dem Teil. Dies erfordert einen sekundären Reinigungsnachbehandlungsprozess, was die gesamte Operation zeit- und kostenintensiver macht.

Systemkomplexität und Gleichmäßigkeit

Um eine wirklich gleichmäßige Kühlung mit Gas zu erreichen, ist ein hochentwickeltes System aus Hochdruckventilatoren, Wärmetauschern und optimierten Düsen erforderlich. Dies erhöht die Kosten und Komplexität des Ofens.

Obwohl das Öl-Abschrecken mechanisch einfacher ist, kann es zu ungleichmäßiger Kühlung kommen, wenn sich eine Dampfschicht (Leidenfrost-Effekt) auf der Oberfläche des Teils bildet und diese an bestimmten Stellen von der Flüssigkeit isoliert.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Kühlmethode wird vollständig durch das gewünschte metallurgische Ergebnis für Ihr Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Öl-Abschrecken oder Hochdruck-Gasabschrecken bietet die schnelle Abkühlung, die erforderlich ist, um bei Stählen eine gehärtete martensitische Struktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen liegt: Ein kontrolliertes, gleichmäßiges Gasabschrecken ist die überlegene Wahl für die Behandlung komplexer, hochwertiger Komponenten.

- Wenn Ihr Hauptaugenmerk auf Spannungsarmglühen und Dimensionsstabilität liegt: Eine langsame, kontrollierte Abkühlung unter Verwendung einer statischen Inertgas-Rückführung ist der richtige Prozess zum Glühen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit ohne Nachbearbeitung liegt: Das Inertgasabschrecken ist die einzige Methode, die die im Vakuum erzeugte saubere Oberfläche bewahrt.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kühlmechanismen die Auswahl des genauen Wärmebehandlungszyklus, der die exakten Materialeigenschaften liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Kühlmethode | Verwendetes Medium | Typische Anwendungen | Hauptvorteile |

|---|---|---|---|

| Gasabschrecken | Inertgas (N2, Ar) | Schnellarbeitsstähle, Edelstähle | Sauberer Prozess, gleichmäßige Härte, minimale Verformung |

| Öl-Abschrecken | Spezialöl | Nickelbasis-Superlegierungen | Schnelle Abkühlung, maximale Härte, Kornfeinung |

| Kontrollierte langsame Abkühlung | Inertgas | Titanbauteile, Spannungsarmglühen | Minimiert innere Spannungen, gewährleistet Dimensionsstabilität |

Benötigen Sie präzise Kühl-Lösungen für Ihr Labor? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen, anzubieten, die auf vielfältige Laborbedürfnisse zugeschnitten sind. Mit starken Fähigkeiten zur Tiefenanpassung stellen wir sicher, dass unsere Produkte – wie Muffelöfen, Rohröfen und CVD/PECVD-Systeme – Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialeigenschaften zu verbessern und Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung