Im Kern bietet ein Hochvakuumofen einen grundlegenden Vorteil: die absolute Kontrolle über die Verarbeitungsumgebung. Durch die Entfernung von Luft und anderen atmosphärischen Gasen verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und ermöglichen so die Herstellung von Materialien mit überragenden Eigenschaften, makellosen Oberflächen und einem Reinheitsgrad, der in herkömmlichen Öfen unerreichbar ist.

Die Entscheidung für einen Hochvakuumofen ist keine Frage einer inkrementellen Verbesserung; es geht darum, metallurgische Ergebnisse zu ermöglichen, die in einer Standardatmosphäre unmöglich wären. Es ist eine Wahl, die durch das Bedürfnis nach ultimativer Materialreinheit und Prozesskontrolle motiviert ist, insbesondere bei der Arbeit mit empfindlichen oder Hochleistungsmaterialien.

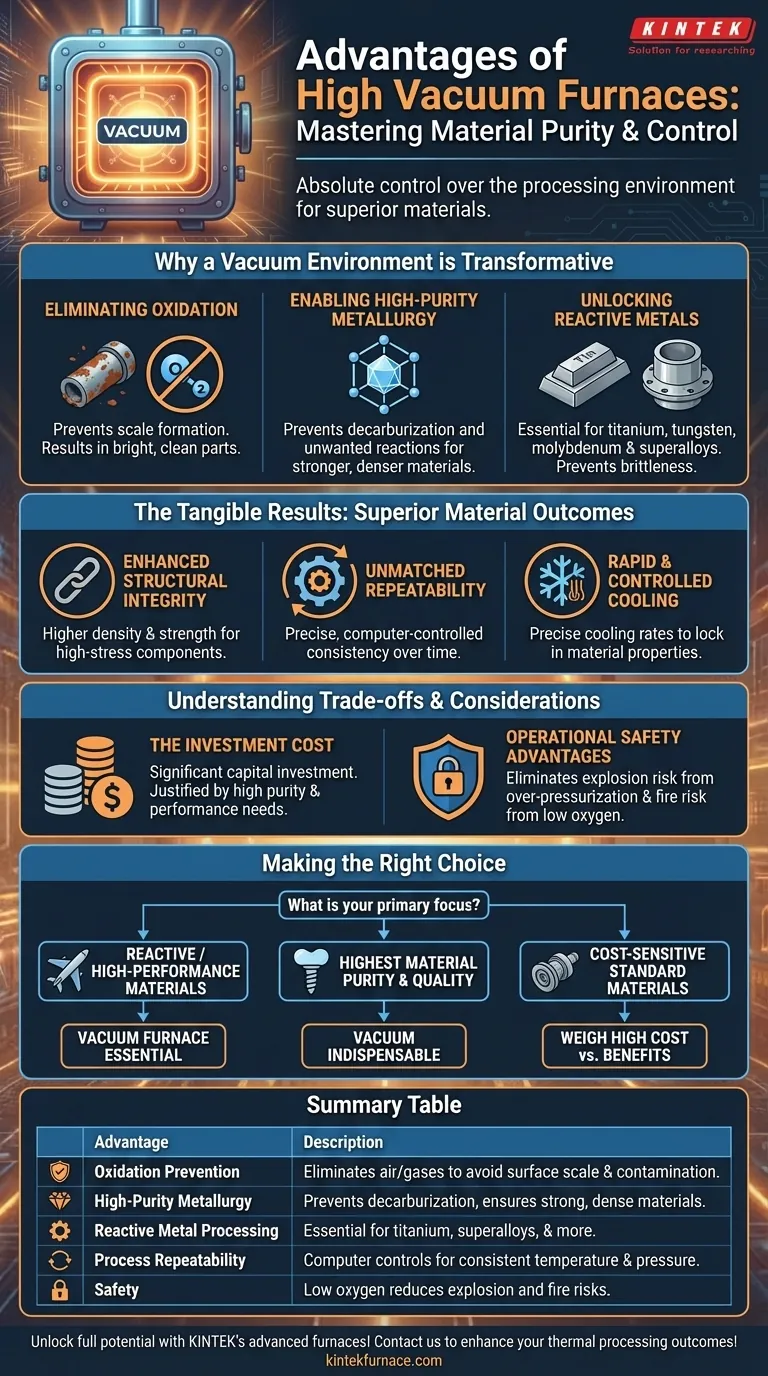

Warum eine Vakuumumgebung transformativ ist

Die Hauptfunktion des Vakuums ist nicht das Vakuum selbst, sondern das, was es entfernt: reaktive Gase. Dies schafft eine einzigartig stabile Umgebung für Hochtemperatur-Wärmeprozesse.

Beseitigung von Kontamination und Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, bildet eine Zunderschicht auf der Materialoberfläche, die sowohl die Oberfläche als auch die strukturelle Integrität beeinträchtigt.

Ein Vakuumofen evakuiert fast die gesamte Luft und verhindert so Oxidation und andere Formen der Verunreinigung durch Gase wie Stickstoff oder Wasserdampf. Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen.

Ermöglichung von hochreiner Metallurgie

Über die Oxidation hinaus verhindert die kontrollierte Atmosphäre Entkohlung und andere unerwünschte Oberflächenreaktionen, die die chemische Zusammensetzung und die mechanischen Eigenschaften eines Materials verändern können.

Dies ermöglicht Prozesse wie Löten und Sintern, bei denen die Reinheit der Verbindungen und die endgültige Materialdichte für die Leistung entscheidend sind. Die resultierenden Komponenten sind stärker, dichter und zuverlässiger.

Erschließung der Verarbeitung reaktiver Metalle

Einige der fortschrittlichsten Materialien, darunter Titan, Wolfram, Molybdän und Superlegierungen, sind hochreaktiv. Wenn man sie bei hohen Temperaturen Sauerstoff aussetzt, wäre dies katastrophal und würde sie spröde und nutzlos machen.

Ein Hochvakuumofen ist oft die einzige praktikable Technologie zur Wärmebehandlung dieser Materialien und somit unverzichtbar für Branchen wie die Luft- und Raumfahrt, die Medizin und die fortschrittliche Elektronik.

Die greifbaren Ergebnisse: Überragende Materialergebnisse

Die makellose Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen des Endprodukts.

Erhöhte strukturelle Integrität

Durch die Vermeidung des Einschlusses von Oxiden und anderen Verunreinigungen erreichen in einem Vakuum verarbeitete Materialien eine höhere Dichte und Festigkeit. Dies ist entscheidend für hochbelastete Komponenten, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Unübertroffene Prozesswiederholbarkeit

Moderne Vakuumöfen sind mit hochentwickelten Computersteuerungen ausgestattet. Dies ermöglicht eine präzise und wiederholbare Steuerung von Temperatur (oft bis zu 2200°C), Druckniveaus und Abkühlgeschwindigkeiten.

Diese metallurgische Wiederholbarkeit stellt sicher, dass jedes Teil einer Charge und jede Charge im Laufe der Zeit den exakt gleichen hohen Standard erfüllt.

Schnelle und kontrollierte Kühlung

Viele Systeme verfügen über schnelle Gaskühlungsfähigkeiten. Dies ermöglicht eine präzise Steuerung des Kühlzyklus, der eine kritische Phase der Wärmebehandlung ist, um die gewünschten Materialeigenschaften wie Härte und Kornstruktur zu fixieren.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist ein Vakuumofen ein Spezialwerkzeug mit spezifischen Überlegungen. Eine objektive Bewertung ist entscheidend.

Die Investitionskosten

Der Hauptnachteil sind die Kosten. Hochvakuumöfen stellen eine erhebliche Kapitalinvestition im Vergleich zu herkömmlichen Atmosphärenöfen dar. Ihre Komplexität, einschließlich Vakuumpumpen und fortschrittlicher Steuerungen, treibt den Anfangspreis in die Höhe.

Diese Technologie ist typischerweise gerechtfertigt, wenn die Materialanforderungen an Reinheit und Leistung die höheren Anfangskosten überwiegen.

Betriebssicherheitsvorteile

Im Gegensatz zu Öfen, die bei Überdruck betrieben werden, eliminiert ein Vakuumofen von Natur aus das Explosionsrisiko durch Überdruck.

Darüber hinaus eliminiert der extrem niedrige Sauerstoffgehalt praktisch das Brandrisiko durch die Oxidation von Materialien im Inneren der Kammer, was eine sicherere Betriebsumgebung schafft.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihrem Material, Ihrem Prozess und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder Hochleistungsmaterialien (Superlegierungen, Titan) liegt: Ein Vakuumofen ist unerlässlich und oft die einzige Technologie, die Ihre Anforderungen erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und Oberflächenqualität liegt: Die Kontaminationskontrolle durch ein Vakuum ist unverzichtbar für Anwendungen wie medizinische Implantate oder Luft- und Raumfahrtlötungen.

- Wenn Ihr Hauptaugenmerk auf der kostensensitiven Produktion von Standardmaterialien liegt: Sie müssen die hohen Anschaffungskosten sorgfältig gegen die Vorteile der Eliminierung von Nachbearbeitungsschritten und der Erzielung einer höheren Teilekonsistenz abwägen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Prozesskontrolle und Materialperfektion.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Oxidationsverhütung | Eliminiert Luft und Gase, um Oberflächenzunder und Kontamination zu vermeiden. |

| Hochreine Metallurgie | Verhindert Entkohlung und gewährleistet starke, dichte Materialien. |

| Verarbeitung reaktiver Metalle | Unerlässlich für die Wärmebehandlung von Titan, Superlegierungen und mehr. |

| Prozesswiederholbarkeit | Computersteuerungen für konsistentes Temperatur- und Druckmanagement. |

| Sicherheit | Geringer Sauerstoffgehalt reduziert Explosions- und Brandrisiken. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochvakuumöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir maßgeschneiderte Lösungen für verschiedene Labore, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern überragende Reinheit, Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit