Im Kern ist die Spezialisolierung die entscheidende Komponente, die es einem Vakuumofen ermöglicht, als präzise gesteuerte thermische Umgebung zu funktionieren. Sie ist direkt verantwortlich für die Aufrechterhaltung der Temperaturgleichmäßigkeit innerhalb der Heizzone des Ofens, die Maximierung der Energieeffizienz und den Schutz der strukturellen Integrität des Ofens selbst vor extremer Hitze.

Die Rolle der Isolierung geht weit über die einfache Wärmespeicherung hinaus. Sie ist der Hüter der Prozessintegrität und beeinflusst direkt alles, von der metallurgischen Qualität und den Energiekosten bis hin zur Betriebszeit und der Lebensdauer des Ofens.

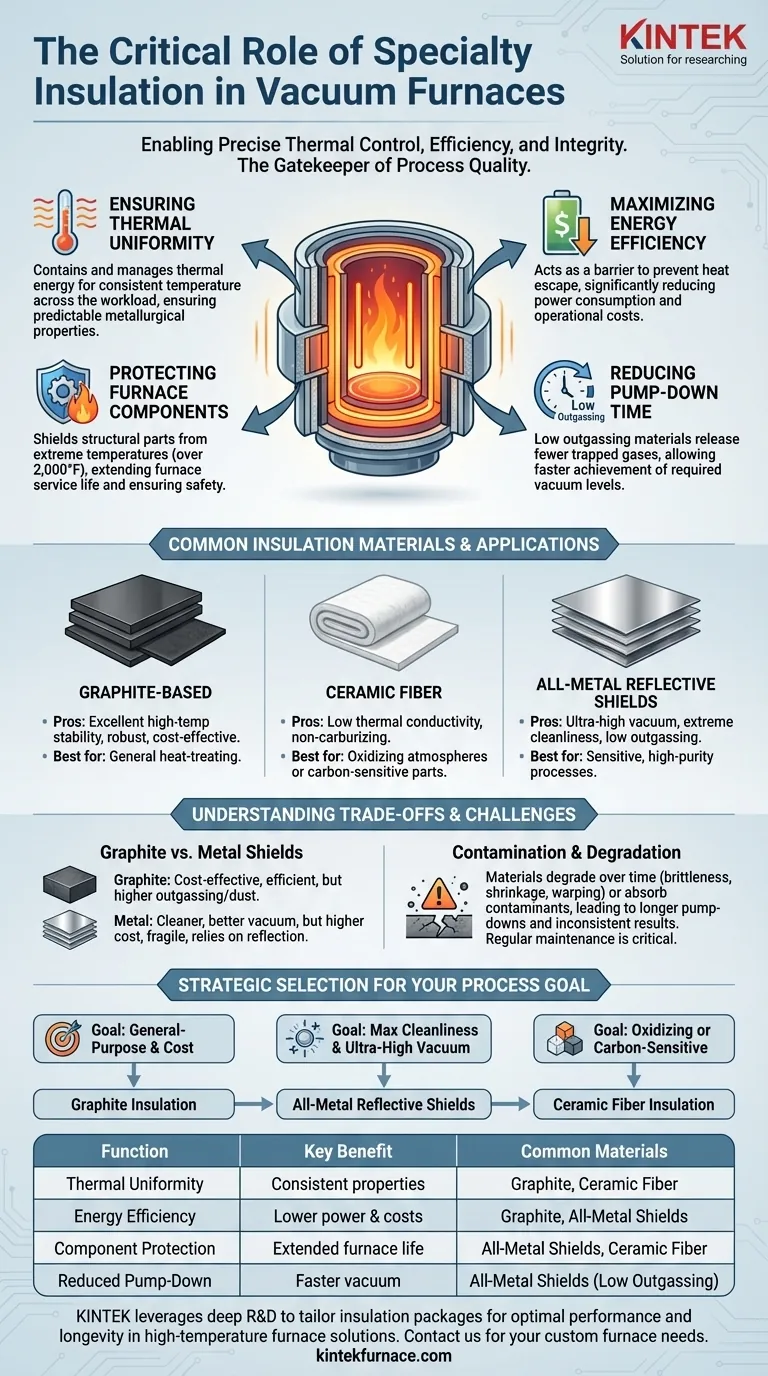

Die Kernfunktionen der Vakuumofenisolierung

Die Leistung eines Vakuumofens wird grundlegend durch sein Isoliersystem bestimmt. Jede Funktion ist entscheidend für die Erzielung eines wiederholbaren, qualitativ hochwertigen thermischen Prozesses.

Gewährleistung der thermischen Gleichmäßigkeit

Die Hauptaufgabe der Isolierung besteht darin, thermische Energie innerhalb der Heizzone – dem Bereich, in dem Teile behandelt werden – einzuschließen und zu steuern.

Durch die Minimierung des Wärmeverlusts stellt das Isolierpaket sicher, dass die Temperatur über die gesamte Arbeitsladung hinweg konsistent und gleichmäßig ist. Diese Gleichmäßigkeit ist entscheidend für die Erzielung vorhersagbarer und konsistenter metallurgischer Eigenschaften in den fertigen Teilen.

Maximierung der Energieeffizienz

Ein gut konzipiertes Isoliersystem wirkt als Barriere und verhindert, dass thermische Energie zur wassergekühlten Außenhülle des Ofens, der Kaltwand, entweicht.

Diese Eindämmung reduziert den Strombedarf zum Erreichen und Halten der Zieltemperatur drastisch. Das Ergebnis ist ein geringerer Energieverbrauch, reduzierte Betriebskosten und weniger Belastung für die Heizelemente.

Schutz der Ofenkomponenten

Die extremen Temperaturen im Inneren einer Heizzone, oft über 1.093 °C (2.000 °F), würden die strukturellen Komponenten des Ofens schnell beschädigen, wenn sie ungeschützt blieben.

Die Isolierung schützt die Vakuumkammer, Stromdurchführungen und andere kritische Systeme vor thermischem Abbau. Dies verlängert die Lebensdauer des Ofens und gewährleistet einen sicheren Betrieb.

Reduzierung der Abpumpzeit

Eine wichtige und oft übersehene Funktion hochwertiger Isolierung ist ihr Einfluss auf die Vakuumleistung. Spezialisolationsmaterialien werden aufgrund ihrer geringen Ausgasungseigenschaften ausgewählt.

Ausgasung ist die Freisetzung von eingeschlossenen Gasen und Feuchtigkeit, wenn ein Material unter Vakuum erhitzt wird. Materialien mit geringer Ausgasung setzen weniger Moleküle frei, wodurch die Vakuumpumpen das erforderliche Vakuumniveau schneller und effizienter erreichen können.

Ein Blick auf gängige Isolationsmaterialien

Die Wahl des Isolationsmaterials hängt von der maximalen Temperatur des Ofens, dem erforderlichen Vakuumniveau und der spezifischen Prozessatmosphäre ab.

Graphitbasierte Isolierung

Graphit, in Form von starren Platten, weichem Filz oder Verbundwafern, ist das gebräuchlichste Isolationsmaterial für Vakuumöfen.

Es bietet eine ausgezeichnete Hochtemperaturstabilität, ist mechanisch robust und bietet ein gutes Gleichgewicht zwischen Leistung und Kosten für eine breite Palette allgemeiner Wärmebehandlungsanwendungen.

Keramikfaserisolierung

Keramikfasern, wie Aluminiumoxid, werden in Anwendungen eingesetzt, bei denen eine Kohlenstoffkontamination durch Graphit ein Problem darstellt oder wenn in nicht-aufkohlenden Atmosphären gearbeitet wird.

Diese Materialien bieten eine sehr geringe Wärmeleitfähigkeit, sind jedoch typischerweise zerbrechlicher und haben niedrigere maximale Temperaturbewertungen im Vergleich zu Graphit.

Vollmetall-Reflexionsschilde

Anstatt Wärme zu absorbieren, verwendet diese Isolierungsart mehrere Schichten reflektierender Metallbleche, typischerweise aus Molybdän oder Wolfram.

Jede Schicht reflektiert Strahlungswärme zurück in die Heizzone. Dieses Design ist ideal für das Erreichen von Ultrahochvakuum-Niveaus und die Gewährleistung extremer Sauberkeit, da Metalle im Vergleich zu Faser- oder Graphit außergewöhnlich niedrige Ausgasungseigenschaften aufweisen.

Die Kompromisse verstehen

Keine Isolierungsart ist für jedes Szenario perfekt. Das Verständnis der Kompromisse ist entscheidend für die Auswahl des richtigen Systems und die Diagnose potenzieller Probleme.

Graphit vs. Metallschilde

Graphitisolierung ist im Allgemeinen kostengünstiger und thermisch effizienter auf reiner Leitungsbasis. Sie kann jedoch eine Quelle für Kohlenstoffstaub sein und höhere Ausgasungsraten aufweisen, was für empfindliche Materialien schädlich sein kann.

Vollmetallschilde bieten eine viel sauberere Umgebung und sind für Hochvakuumanwendungen überlegen. Ihre Hauptnachteile sind höhere Anschaffungskosten, erhöhte Zerbrechlichkeit und potenziell höherer Stromverbrauch aufgrund ihrer Abhängigkeit von der Strahlungsreflexion.

Das Risiko von Kontamination und Ausgasung

Im Laufe der Zeit kann jede Isolierung Feuchtigkeit aufnehmen oder mit Prozessnebenprodukten kontaminiert werden.

Beim Erhitzen gasen diese Verunreinigungen aus, was zu längeren Abpumpzeiten, Prozesskontamination und inkonsistenten Ergebnissen führt. Aus diesem Grund sind eine ordnungsgemäße Ofenwartung und regelmäßige Isolierungs-Ausheizungen entscheidend.

Materialabbau im Laufe der Zeit

Alle Isolationsmaterialien bauen ab. Graphit kann spröde werden, Keramikfasern können schrumpfen und reißen, und Metallschilde können sich verziehen oder verspröden.

Dieser Abbau verringert die thermische Effizienz, beeinträchtigt die Temperaturgleichmäßigkeit und kann letztendlich zu einem Ofenausfall führen, wenn er nicht überwacht und durch einen geplanten Austausch behoben wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Isolierung ist eine strategische Entscheidung, die auf Ihren spezifischen Prozessanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt: Graphitisolierung bietet die beste Kombination aus Haltbarkeit, thermischer Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Sauberkeit oder Ultrahochvakuum liegt: Vollmetall-Reflexionsschilde sind die überlegene Wahl, trotz ihrer höheren Kosten und Zerbrechlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in oxidierenden Atmosphären oder für kohlenstoffempfindliche Teile liegt: Keramikfaserisolierung bietet eine notwendige Alternative zu Graphit.

Letztendlich ist das Isoliersystem das unsichtbare Fundament, auf dem jeder erfolgreiche Vakuumofenzyklus aufgebaut ist.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Gängige Materialien |

|---|---|---|

| Thermische Gleichmäßigkeit | Konsistente metallurgische Eigenschaften | Graphit, Keramikfaser |

| Energieeffizienz | Geringerer Stromverbrauch & Kosten | Graphit, Vollmetallschilde |

| Komponentenschutz | Verlängerte Lebensdauer des Ofens | Vollmetallschilde, Keramikfaser |

| Reduzierte Abpumpzeit | Schnellere Vakuumerzeugung | Vollmetallschilde (geringe Ausgasung) |

Haben Sie Probleme mit Temperaturschwankungen oder hohen Energiekosten in Ihren thermischen Prozessen? Das richtige Isoliersystem ist die Grundlage eines zuverlässigen Vakuumofens. Bei KINTEK nutzen wir unsere umfassende F&E und interne Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starken Anpassungsmöglichkeiten ermöglichen es uns, das Isolierpaket und die gesamte Heizzone genau auf Ihre Material- und Prozessanforderungen abzustimmen und so optimale Leistung, Sauberkeit und Langlebigkeit zu gewährleisten. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie wir eine Ofenlösung entwickeln können, die Ihre Prozessintegrität und Effizienz garantiert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte