Im Kern funktioniert ein Vakuumofen, indem er zunächst die Luft und andere Gase aus einer versiegelten Kammer entfernt, um ein Vakuum zu erzeugen. Anschließend verwendet er interne elektrische Heizelemente, um das Material im Inneren zu erhitzen. Dieser zweistufige Prozess – Evakuierung gefolgt von kontrollierter Erwärmung – ist der Schlüssel, da er die Oxidation und Kontamination verhindert, die auftreten würden, wenn das Material in Anwesenheit von Luft erhitzt würde.

Ein Standardofen erhitzt Materialien in einer Atmosphäre, was unweigerlich zu Oberflächenreaktionen wie Oxidation führt. Ein Vakuumofen löst dieses grundlegende Problem, indem er zunächst eine makellose, gasfreie Umgebung schafft, die eine außergewöhnlich reine und präzise thermische Verarbeitung bei extremen Temperaturen ermöglicht.

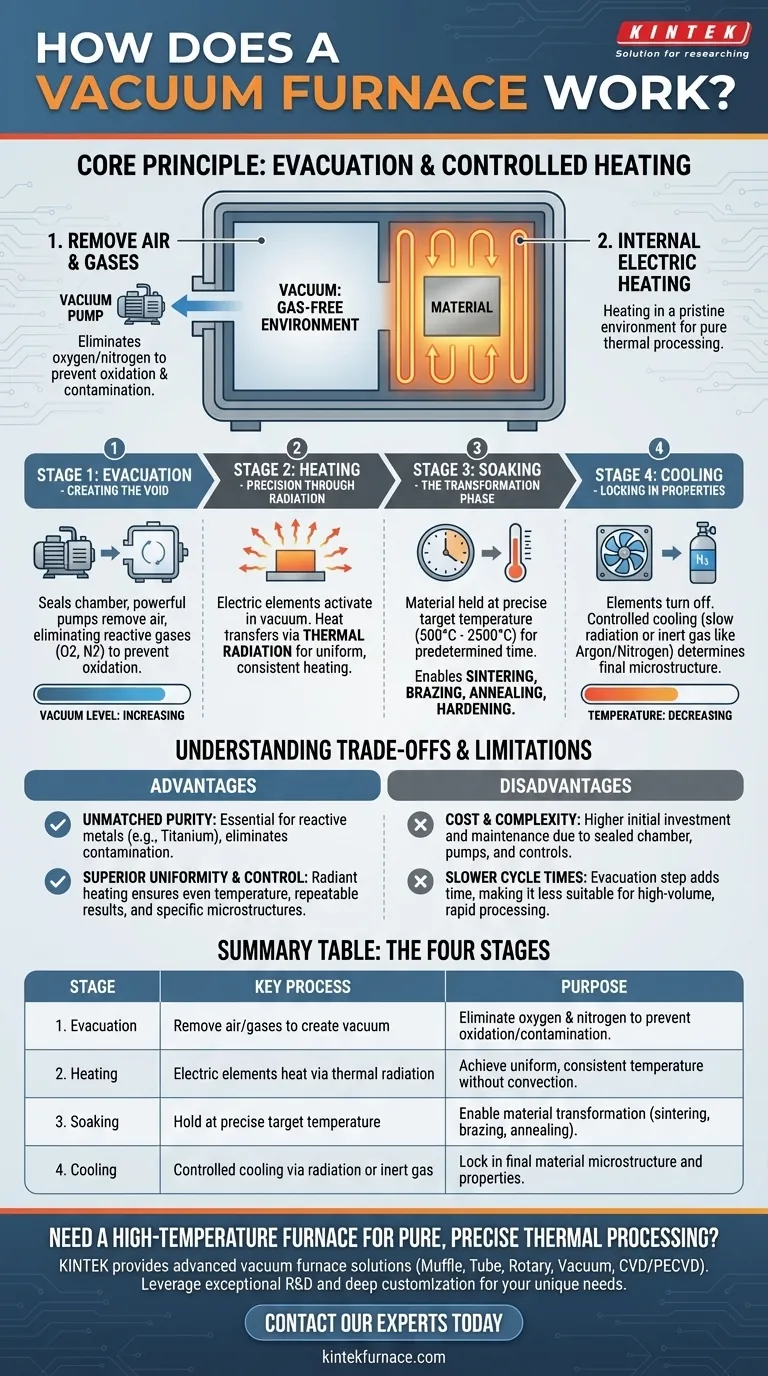

Der vierstufige Prozess der Vakuumheizung

Der Betrieb eines Vakuumofens ist nicht nur eine Frage des Erhitzens; es ist eine sorgfältig choreografierte Abfolge, die darauf ausgelegt ist, die Umgebung und die Eigenschaften eines Materials von Anfang bis Ende zu steuern.

Stufe 1: Evakuierung – Schaffung des Vakuums

Der Prozess beginnt mit dem Versiegeln des Materials in der Ofenkammer. Ein leistungsstarkes Vakuumsystem, das typischerweise eine oder mehrere Pumpen umfasst, entfernt dann die Luft.

Dieser Schritt ist entscheidend, da er reaktive Gase, hauptsächlich Sauerstoff und Stickstoff, eliminiert. Durch deren Entfernung verhindert der Ofen Oxidation, Verfärbungen und andere unerwünschte chemische Reaktionen auf der Materialoberfläche.

Stufe 2: Erhitzung – Präzision durch Strahlung

Sobald der gewünschte Vakuumgrad erreicht ist, werden die elektrischen Heizelemente aktiviert. Diese Elemente, oft aus Graphit oder hochschmelzenden Metallen gefertigt, umgeben das Werkstück, ohne es zu berühren.

Im Vakuum gibt es keine Luft, die Wärme durch Konvektion übertragen könnte. Stattdessen wird die Wärme fast ausschließlich durch Wärmestrahlung übertragen. Diese Methode führt zu einer sehr gleichmäßigen und konsistenten Erwärmung, da die Energie von allen Seiten von den Elementen zum Material strahlt.

Stufe 3: Halten – Die Transformationsphase

„Halten“ ist die Phase, in der das Material für eine vorgegebene Zeit bei einer bestimmten Zieltemperatur gehalten wird. Die Temperatur, die von 500 °C bis über 2.500 °C reichen kann, wird präzise vom Steuerungssystem des Ofens geregelt.

Hier findet die beabsichtigte Materialtransformation – wie Sintern, Löten, Glühen oder Härten – in einer perfekt kontrollierten und sauberen Umgebung statt.

Stufe 4: Abkühlung – Fixierung der Eigenschaften

Nach der Haltephase werden die Heizelemente ausgeschaltet. Das Material wird dann kontrolliert abgekühlt, entweder indem es seine Wärme langsam abstrahlen lässt oder indem ein Inertgas wie Argon oder Stickstoff zugeführt wird, um den Prozess zu beschleunigen.

Die Abkühlgeschwindigkeit ist ebenso entscheidend wie die Aufheizgeschwindigkeit für die Bestimmung der endgültigen Mikrostruktur und der physikalischen Eigenschaften des Materials.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Vakuumofen ein Spezialwerkzeug. Das Verständnis seiner inhärenten Kompromisse ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Unübertroffene Reinheit

Der Hauptvorteil ist die Eliminierung von Kontaminationen. Für reaktive Metalle wie Titan oder hochreine Legierungen, die in der Luft- und Raumfahrt sowie bei medizinischen Implantaten verwendet werden, ist die Erwärmung im Vakuum nicht nur vorteilhaft – sie ist oft die einzige Option.

Vorteil: Überlegene Gleichmäßigkeit und Kontrolle

Die Strahlungsheizung im Vakuum sorgt für eine außergewöhnlich gleichmäßige Temperaturverteilung im gesamten Bauteil. Diese Gleichmäßigkeit, kombiniert mit präzisen digitalen Steuerungen, ermöglicht hoch reproduzierbare Ergebnisse und die Schaffung spezifischer, wünschenswerter Mikrostrukturen.

Nachteil: Kosten und Komplexität

Vakuumöfen sind deutlich komplexer und teurer als ihre atmosphärischen Gegenstücke. Der Bedarf an einer versiegelten Kammer, robusten Vakuumpumpen und ausgeklügelten Steuerungssystemen erhöht sowohl die Anfangsinvestition als auch die laufenden Wartungskosten.

Nachteil: Längere Zykluszeiten

Der Evakuierungsschritt verlängert jeden Zyklus. Das Abpumpen einer großen Kammer auf ein tiefes Vakuum kann ein langwieriger Prozess sein, wodurch Vakuumöfen weniger geeignet für großvolumige, schnelle Wärmebehandlungsvorgänge sind, bei denen atmosphärische Kontamination kein Problem darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle (wie Titan) oder hochreiner Materialien liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Kontamination zu verhindern, die die Integrität des Materials beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Löten oder Sintern liegt: Die saubere Umgebung und die gleichmäßige Erwärmung eines Vakuumofens gewährleisten starke, porenfreie Verbindungen und dichte, konsistente Teile.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenwärmebehandlung gängiger Stähle liegt: Ein konventioneller atmosphärischer Ofen ist oft die praktischere und kostengünstigere Lösung, da geringfügige Oberflächenoxidation akzeptabel ist oder später entfernt werden kann.

Letztendlich bedeutet das Verständnis der Funktion eines Vakuumofens, die Kraft der Umweltkontrolle zu verstehen, um eine perfekte Materialtransformation zu erreichen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Evakuierung | Entfernung von Luft/Gasen zur Erzeugung eines Vakuums | Eliminierung von Sauerstoff & Stickstoff zur Verhinderung von Oxidation/Kontamination |

| 2. Erhitzung | Elektrische Elemente heizen durch Wärmestrahlung | Erreichen einer gleichmäßigen, konstanten Temperatur ohne Konvektion |

| 3. Halten | Halten bei präziser Zieltemperatur | Ermöglichen der Materialtransformation (Sintern, Löten, Glühen) |

| 4. Abkühlung | Kontrollierte Abkühlung durch Strahlung oder Inertgas | Fixierung der endgültigen Materialmikrostruktur und -eigenschaften |

Benötigen Sie einen Hochtemperaturofen für eine reine, präzise thermische Verarbeitung?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Vakuumofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für das Sintern, Löten oder Glühen von hochreinen Materialien präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine perfekte Materialtransformation zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?