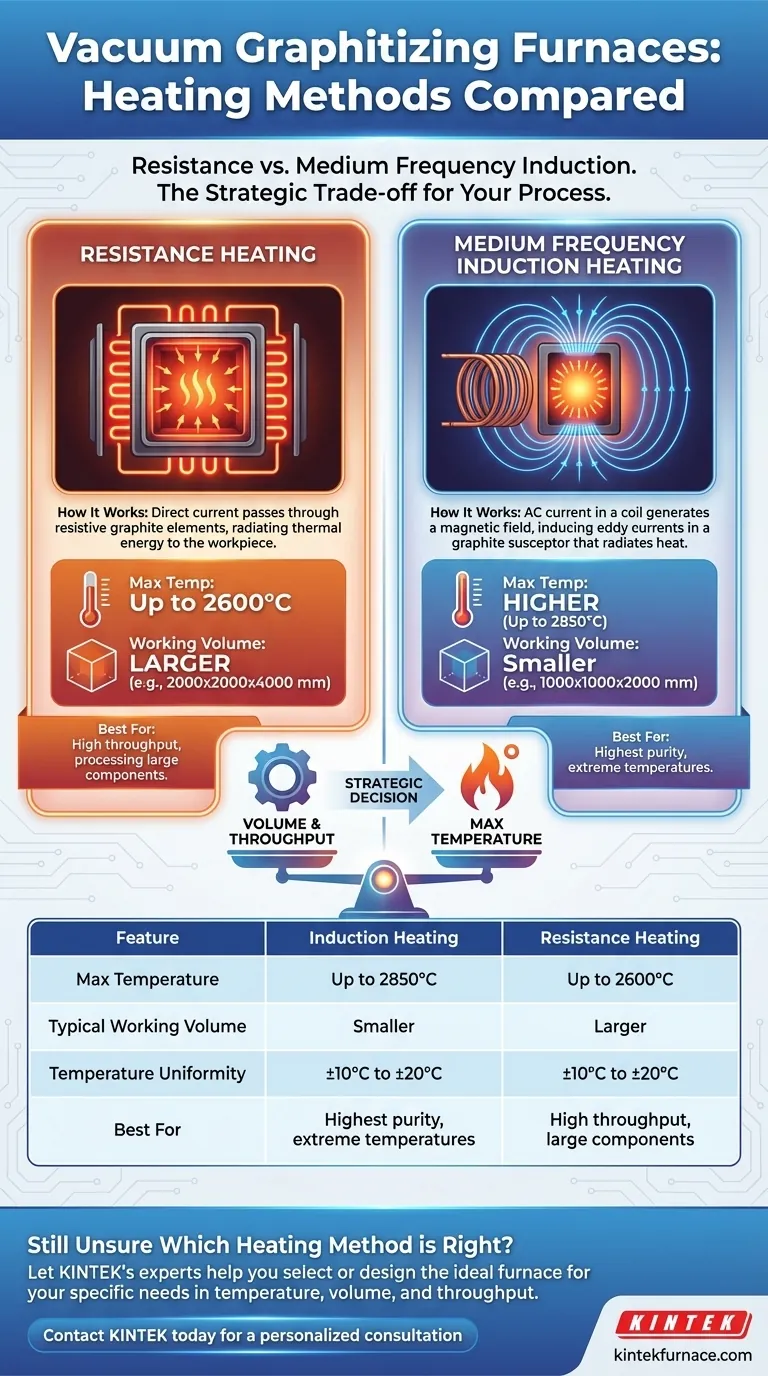

Im Grunde genommen kann ein Vakuum-Graphitierungsofen mit einer von zwei primären Heizmethoden ausgestattet werden. Die Wahl hängt von der spezifischen Konfiguration und den Betriebsbedingungen ab und dreht sich um einen Kompromiss zwischen maximaler Temperatur und der Größe des Arbeitsvolumens. Die beiden Methoden sind die mittelfrequente Induktionserhitzung und die Widerstandsheizung.

Die zentrale Entscheidung zwischen den Heizmethoden ist strategischer Natur: Die Induktionserhitzung erreicht höhere Maximaltemperaturen und ist somit ideal für die anspruchsvollsten Graphitierungsprozesse, während die Widerstandsheizung deutlich größere Ofenvolumina ermöglicht und somit den Durchsatz sowie die Verarbeitung großer Bauteile priorisiert.

Funktionsweise der einzelnen Heizmethoden

Um die Kompromisse zu verstehen, müssen Sie zunächst die grundlegenden Prinzipien verstehen, wie jede Methode Wärme in der Vakuumumgebung erzeugt. Beide sind effektiv, erreichen ihr Ziel jedoch auf unterschiedliche Weise.

Widerstandsheizung

Die Widerstandsheizung ist eine direkte und robuste Methode. Sie funktioniert, indem ein hoher elektrischer Strom durch Heizelemente geleitet wird, die aus einem Material mit hohem elektrischem Widerstand, typischerweise Graphit, bestehen.

Diese Graphitelemente sind um die „heiße Zone“ des Ofens herum angeordnet und umgeben das zu bearbeitende Material. Wenn Strom durch sie fließt, erwärmen sie sich aufgrund des Joule-Effekts und strahlen Wärmeenergie auf das Werkstück und die es haltende Graphitretorte ab.

Mittelfrequente Induktionserhitzung

Die Induktionserhitzung ist eine indirekte Methode, die Elektromagnetismus nutzt. Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, die sich typischerweise außerhalb der Vakuumkammer befindet oder in dieser wassergekühlt ist.

Diese Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld. Das Magnetfeld durchdringt den Ofen und induziert starke elektrische Wirbelströme in einem Graphitsuszeptor oder Muffel innerhalb der heißen Zone. Dieser Graphitsuszeptor erhitzt sich dadurch intensiv und strahlt wiederum Wärme auf das zu bearbeitende Material ab.

Wesentliche Unterschiede: Ein direkter Vergleich

Obwohl beide Methoden die für die Graphitierung erforderlichen hohen Temperaturen erreichen, heben die Referenzen kritische Unterschiede in ihren Leistungsmerkmalen hervor, die ihre Eignung für verschiedene Anwendungen direkt beeinflussen.

Maximale Temperatur

Die Induktionserhitzung hat einen klaren Vorteil bei der Spitzentemperaturfähigkeit. Öfen, die diese Methode verwenden, können bis zu 2850 °C erreichen.

Die Widerstandsheizung erreicht zwar immer noch extrem hohe Temperaturen, erreicht aber typischerweise einen etwas niedrigeren Höchstwert von 2600 °C. Dieser Unterschied kann für bestimmte fortschrittliche Materialprozesse entscheidend sein.

Verfügbares Arbeitsvolumen

Hier glänzt die Widerstandsheizung. Widerstandsheizöfen können mit sehr großen Arbeitszonen gebaut werden, mit Beispielen von bis zu 2000x2000x4000 mm.

Induktionsheizsysteme sind aufgrund der Physik der Erzeugung eines gleichmäßigen Magnetfeldes im Allgemeinen auf kleinere Arbeitsvolumina beschränkt, wie z. B. 1000x1000x2000 mm oder weniger.

Temperaturgleichmäßigkeit

Beide Methoden bieten eine ausgezeichnete Temperaturgleichmäßigkeit, was für konsistente Materialeigenschaften entscheidend ist.

Die angegebene Gleichmäßigkeit für beide liegt je nach spezifischem Ofendesign und Steuerungssystem im Bereich von ±10 °C bis ±20 °C. Die Widerstandsheizung hat möglicherweise einen leichten Vorteil am unteren Ende dieses Bereichs, aber beide gelten als hochgleichmäßig.

Konstruktion und Materialien

Die Wahl der Heizmethode ist nur ein Teil des Ofensystems. Die Referenzen weisen darauf hin, dass das Ofendesign auch Entscheidungen bezüglich der Isoliermaterialien (weiche Filze vs. starre Verbundfilze) und der Qualität der Heizelemente und Muffelmaterialien selbst (z. B. isostatisch vs. feinkörniger Graphit) umfasst.

Diese Entscheidungen interagieren mit der Heizmethode, um die Gesamtleistung, Effizienz und Lebensdauer des Ofens zu bestimmen.

Die Kompromisse verstehen

Bei der Entscheidung geht es nicht darum, welche Methode „besser“ ist, sondern welche für ein bestimmtes Ziel besser geeignet ist. Die Wahl des falschen Systems kann zu Prozessbeschränkungen oder unnötigen Investitionskosten führen.

Der Hauptkompromiss ist maximale Temperatur vs. Ofenvolumen. Wenn Ihr Prozess unbedingt Temperaturen über 2600 °C erfordert, ist die Induktionserhitzung Ihre einzig gangbare Option. Diese Wahl schränkt Sie jedoch auf ein kleineres Verarbeitungsvolumen pro Charge ein.

Umgekehrt, wenn Ihre Priorität der hohe Durchsatz oder die Verarbeitung sehr großer monolithischer Teile ist, bietet ein widerstandsheizender Ofen die notwendige Größe. Sie müssen im Gegenzug für dieses Volumen eine etwas niedrigere maximale Betriebstemperatur akzeptieren.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Temperatur, Teilegröße und Produktionsvolumen sind die einzigen Faktoren, die zählen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit und Kristallstruktur liegt: Wählen Sie einen Induktionsofen wegen seiner überlegenen maximalen Temperaturfähigkeit (bis zu 2850 °C).

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes oder der Verarbeitung großer Komponenten liegt: Wählen Sie einen Widerstandsofen wegen seiner Fähigkeit, deutlich größere Arbeitsvolumina aufzunehmen.

- Wenn Ihr Prozess bequem unter 2600 °C liegt und mäßig große Teile beinhaltet: Beide Optionen sind praktikabel, und die Entscheidung kann von sekundären Faktoren wie Kosten, bestehender Infrastruktur und Herstellerpräferenz abhängen.

Indem Sie diesen grundlegenden Kompromiss verstehen, können Sie einen Ofen spezifizieren, der genau auf Ihre betrieblichen Anforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Induktionserhitzung | Widerstandsheizung |

|---|---|---|

| Max. Temperatur | Bis zu 2850 °C | Bis zu 2600 °C |

| Typisches Arbeitsvolumen | Kleiner (z. B. 1000x1000x2000 mm) | Größer (z. B. 2000x2000x4000 mm) |

| Temperaturgleichmäßigkeit | ±10 °C bis ±20 °C | ±10 °C bis ±20 °C |

| Am besten geeignet für | Höchste Reinheit, extreme Temperaturen | Hoher Durchsatz, große Komponenten |

Immer noch unsicher, welche Heizmethode für Ihren Graphitierungsprozess die richtige ist?

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK fortschrittliche Hochtemperatur-Ofenlösungen für diverse Labore. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie unsere Experten Ihnen helfen, den idealen Ofen für Ihre spezifischen Anforderungen an Temperatur, Volumen und Durchsatz auszuwählen oder zu entwerfen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

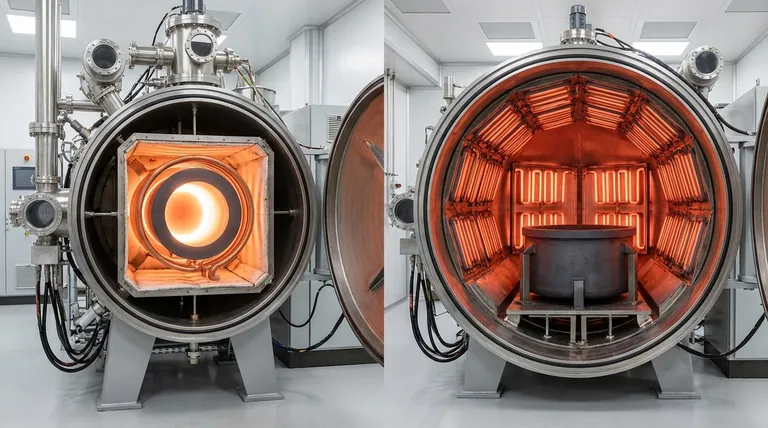

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern