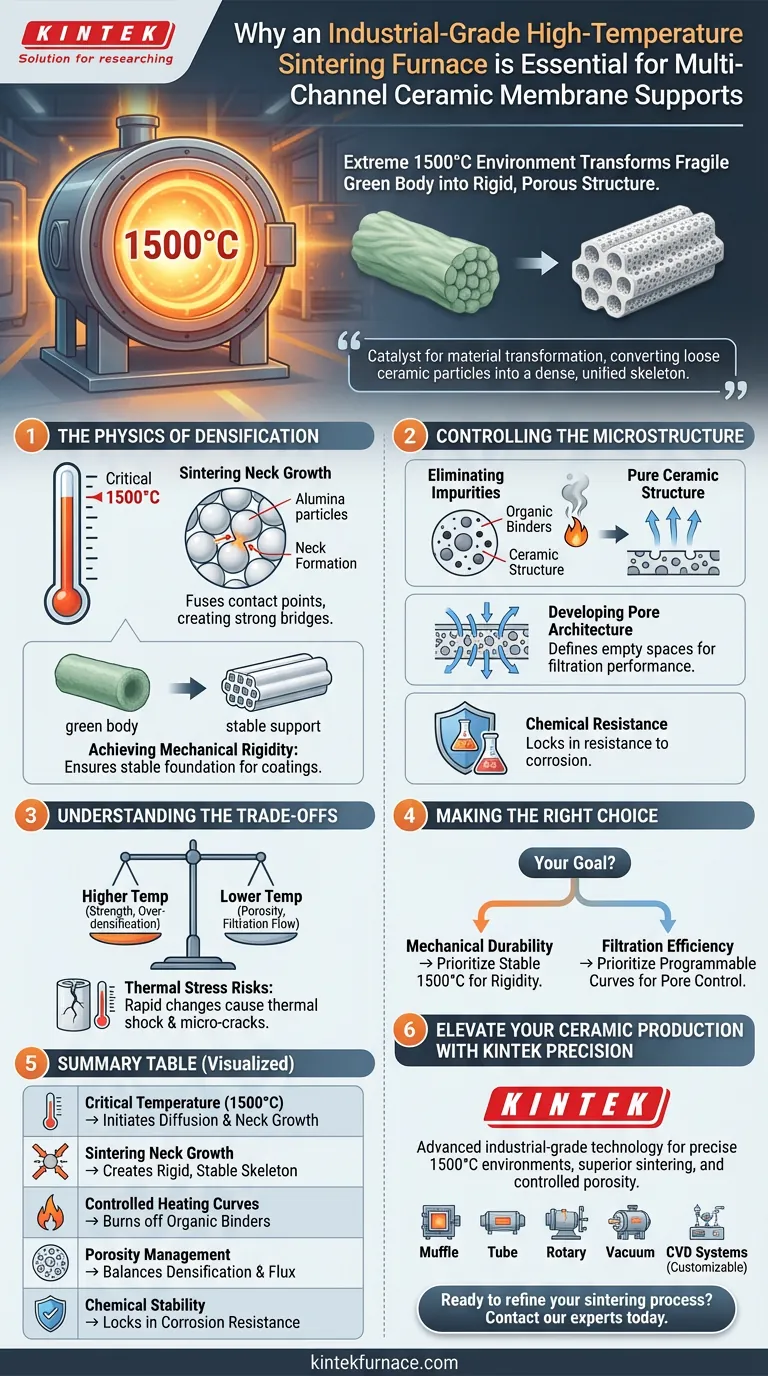

Ein industrieller Hochtemperatur-Sinterofen wird hauptsächlich benötigt, um die extreme thermische Umgebung von 1500°C zu erzeugen, die für die Verarbeitung von Aluminiumoxid-basierten Keramikträgern erforderlich ist. Dieser spezifische Temperaturschwellenwert löst die physikochemischen Veränderungen aus, die einen zerbrechlichen, extrudierten "Grünkörper" in eine starre, poröse Struktur mit der für die industrielle Filtration erforderlichen mechanischen Festigkeit umwandeln.

Der Ofen dient als Katalysator für die Materialumwandlung und wandelt lose Keramikpartikel durch Sinterhalswachstum in ein dichtes, einheitliches Skelett um. Dieser Prozess ist der entscheidende Faktor für die endgültige Festigkeit, chemische Beständigkeit und Porenstruktur des Membranträgers.

Die Physik der Verdichtung

Erreichen kritischer Temperaturen

Die Herstellung robuster mehrkanaliger Träger, insbesondere solcher aus Aluminiumoxid, erfordert Temperaturen von bis zu 1500°C.

Herkömmliche Öfen können diese Intensität nicht aufrechterhalten, die für die Einleitung der Diffusion von Keramikpartikeln unerlässlich ist.

Sinterhalswachstum

Bei diesen erhöhten Temperaturen durchlaufen einzelne Aluminiumoxidpartikel einen Prozess namens Sinterhalswachstum.

Hier verschmelzen die Kontaktpunkte zwischen den Partikeln miteinander und bilden starke Brücken, die das Material verfestigen, ohne es vollständig zu schmelzen.

Erreichen mechanischer Steifigkeit

Der Übergang von einem "Grünkörper" (der ungebrannten Form) zu einem fertigen Träger beruht auf dieser thermischen Verdichtung.

Der Ofen stellt sicher, dass der Träger eine stabile Grundlage wird, die stark genug ist, um die Anwendung nachfolgender funktioneller Schichtbeschichtungen zu überstehen, ohne zu kollabieren oder sich zu zersetzen.

Kontrolle der Mikrostruktur

Entfernung von Verunreinigungen

Bevor sich die Keramikpartikel verbinden, muss der Ofen nicht-keramische Komponenten entfernen.

Präzise Heizkurven nutzen spezifische Haltezeiten, um organische Bindemittel und Restverunreinigungen zu verbrennen, die während der Extrusionsphase verwendet wurden, und hinterlassen eine reine Keramikstruktur.

Entwicklung der Porenarchitektur

Der Brennprozess härtet das Material nicht nur aus, sondern definiert auch die leeren Räume darin.

Der thermische Zyklus erleichtert die spezifische Anordnung der Partikel und bildet ein poröses Keramikmembransubstrat mit einer kontrollierten Porosität, die für die Filtrationsleistung unerlässlich ist.

Chemische Beständigkeit

Durch die Ermöglichung vollständiger physikochemischer Bindung und Kristalltransformation fixiert der Ofen die chemischen Eigenschaften des Materials.

Dies stellt sicher, dass die fertige Membran Korrosion und chemischen Angriffen bei rauen industriellen Filtrationsprozessen widerstehen kann.

Verständnis der Kompromisse

Temperatur vs. Porosität

Es gibt ein empfindliches Gleichgewicht zwischen Brenntemperatur und Filtrationsfähigkeit.

Höhere Temperaturen erhöhen im Allgemeinen die mechanische Festigkeit, können aber zu einer Überverdichtung führen, die die Poren schließt und den Fluss (Durchflussrate) der Membran reduziert.

Risiken durch thermische Spannungen

Obwohl hohe Hitze notwendig ist, können schnelle Temperaturänderungen zerstörerisch sein.

Industrielle Öfen müssen eine präzise Kontrolle der Heiz- und Kühlraten bieten; andernfalls können die Keramikträger unter Thermalschock leiden, was zu Mikrorissen führt, die die Integrität der mehrkanaligen Struktur beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Sinterprotokoll für Ihre Keramikträger auszuwählen, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie einen Ofen, der in der Lage ist, stabile 1500°C-Temperaturen aufrechtzuerhalten, um das Sinterhalswachstum und die Steifigkeit des Trägers zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Filtrationseffizienz liegt: Stellen Sie sicher, dass der Ofen programmierbare Heizkurven bietet, um die Entfernung von Bindemitteln und die Porenformation präzise zu steuern, ohne das Substrat zu überverdichten.

Der Ofen ist nicht nur eine Wärmequelle; er ist das Präzisionswerkzeug, das die strukturelle Realität des fertigen Keramikprodukts definiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den Keramikmembranträger |

|---|---|

| Kritische Temperatur (1500°C) | Leitet die Diffusion von Aluminiumoxidpartikeln und das Sinterhalswachstum ein. |

| Sinterhalswachstum | Verschmilzt Partikel an Kontaktpunkten, um ein starres, stabiles Skelett zu bilden. |

| Kontrollierte Heizkurven | Verbrennt organische Bindemittel effektiv, um die Reinheit des Materials zu gewährleisten. |

| Porositätsmanagement | Balanciert Verdichtung und Fluss durch Definition der inneren Porenstruktur. |

| Chemische Stabilität | Fixiert die Korrosionsbeständigkeit für den Einsatz in rauen Industrieumgebungen. |

Verbessern Sie Ihre Keramikproduktion mit KINTEK Präzision

Lassen Sie nicht zu, dass inkonsistente thermische Zyklen die Integrität Ihrer mehrkanaligen Keramikträger beeinträchtigen. KINTEK bietet die fortschrittliche industrielle Technologie, die benötigt wird, um die präzise 1500°C-Umgebung für überlegenes Sinterhalswachstum und kontrollierte Porosität zu erreichen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- oder industriellen Hochtemperatur-Ofenanforderungen angepasst werden können. Ob Sie die mechanische Haltbarkeit oder die Filtrationseffizienz optimieren, unsere Systeme liefern die thermische Genauigkeit, die Ihr Projekt erfordert.

Bereit, Ihren Sinterprozess zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Lösung für Ihre einzigartigen Hochtemperaturanwendungen zu finden.

Visuelle Anleitung

Referenzen

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche technischen Vorteile bietet ein Vakuumtrockenschrank? Optimierung der Nachbearbeitung von Dünnschichtelektroden

- Wie verbessert die Vakuumwärmebehandlung die Eigenschaften von Komponenten aus industriellem Reineisen? Verbesserung der magnetischen und mechanischen Eigenschaften

- Welche Vorteile bietet ein Vakuum-Abschreckofen bei der Werkzeugherstellung? Höchste Härte und Präzision erzielen

- Wie ist der Betriebs-Druckbereich des Vakuumofen-Systems? Optimieren Sie Ihre thermischen Prozesse mit präziser Steuerung

- Was sind die Vorteile von kontinuierlichen Vakuumkammeröfen mit mehreren Kammern? Steigern Sie die Effizienz in der Großserienfertigung

- Welche Arten von Materialien und Prozessen werden durch spezielle Vakuumofen-Designs verbessert? Reinheit und Leistung steigern

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Was ist die Funktion eines mikrowellenunterstützten Sinterofens zur Erzielung einer Sinterung von PCECs unter 1000 °C?