In der Werkzeugherstellung bietet ein Vakuum-Abschreckofen die entscheidenden Vorteile einer signifikant verbesserten Härte und Verschleißfestigkeit bei gleichzeitiger Reduzierung der Bauteilverformung und Eliminierung der Oberflächenentkohlung. Dieser kontrollierte Prozess stellt sicher, dass Hochleistungswerkstoffe wie Werkzeugstähle ihr maximales Potenzial ausschöpfen, ohne die für Präzisionskomponenten erforderliche Maßhaltigkeit zu beeinträchtigen.

Der Kernwert des Vakuumabschreckens liegt in seiner Fähigkeit, den grundlegenden Konflikt bei der Wärmebehandlung zu lösen: extreme Härte durch schnelle Abkühlung zu erreichen, ohne die präzise Geometrie und Oberflächenintegrität des fertigen Werkzeugs zu beeinträchtigen.

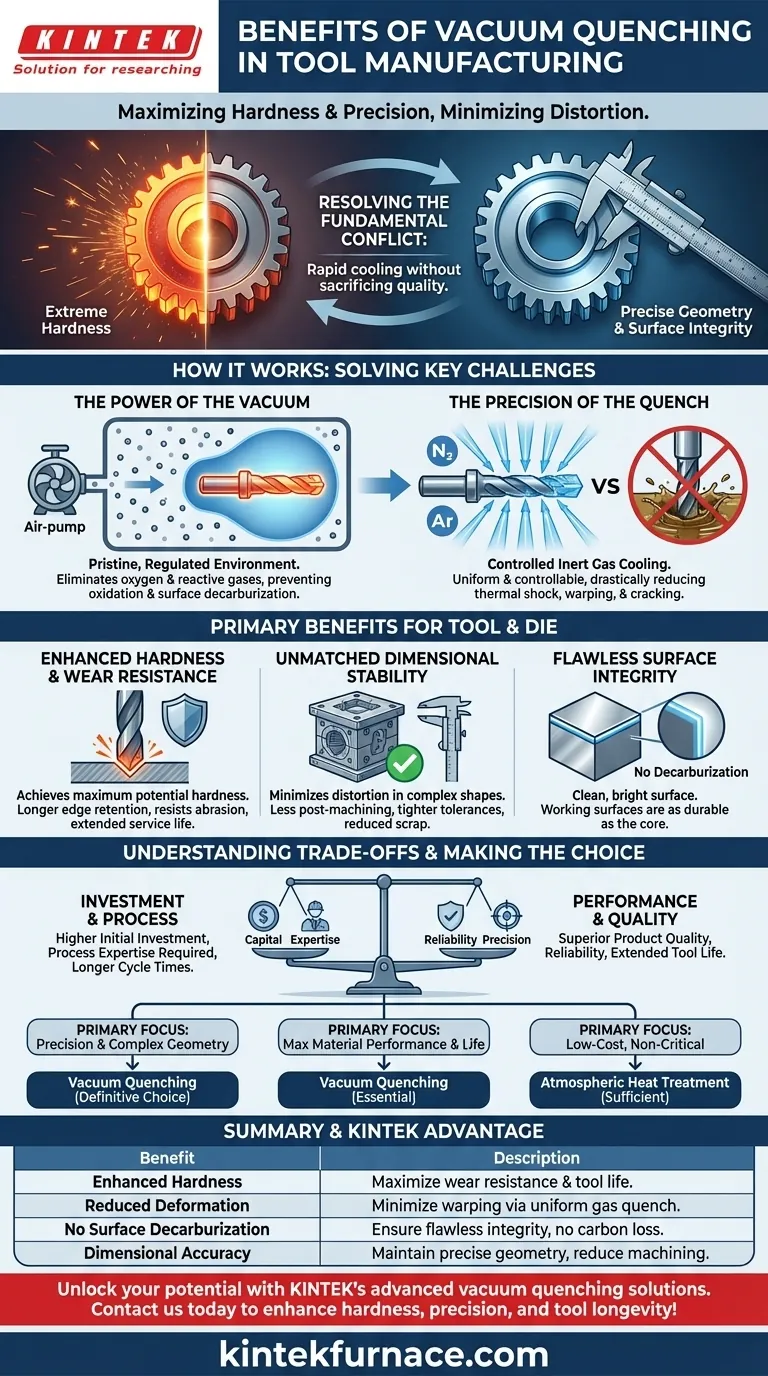

Wie das Vakuumabschrecken zentrale Herausforderungen bei Werkzeugen löst

Herkömmliche Wärmebehandlungsmethoden setzen heißes Metall Sauerstoff aus, was zu Oberflächenfehlern führt, und ihre weniger kontrollierte Abkühlung kann dazu führen, dass sich Teile verziehen. Ein Vakuum-Abschreckofen begegnet diesen Problemen, indem er eine reine, hochregulierte Umgebung für den gesamten Prozess schafft.

Die Kraft des Vakuums

Ein Vakuumofen beginnt damit, die Atmosphäre aus seiner Heizkammer zu entfernen. Dieser scheinbar einfache Schritt ist grundlegend für die Qualität des Endwerkzeugs.

Durch die Eliminierung von Sauerstoff und anderen reaktiven Gasen verhindert der Prozess vollständig Oxidation und Oberflächenentkohlung – den Verlust von Kohlenstoff von der Stahloberfläche. Dadurch wird sichergestellt, dass die gesamte Arbeitsfläche des Werkzeugs seine beabsichtigte Härte und chemische Zusammensetzung beibehält.

Die Präzision des Abschreckens

Nach dem Erhitzen des Werkzeugs auf seine kritische Austenitisierungstemperatur im Vakuum leitet der Ofen schnell ein Inertgas mit hohem Druck (wie Stickstoff oder Argon) ein, um es abzukühlen. Dies ist das „Abschrecken“.

Diese Methode des Gasabschreckens ist wesentlich gleichmäßiger und kontrollierbarer als das Eintauchen eines heißen Werkzeugs in Öl oder Wasser. Die kontrollierte, gleichmäßige Abkühlung reduziert thermische Schocks und innere Spannungen drastisch, welche die Hauptursachen für Verziehen, Verzerrung und Rissbildung sind.

Die Hauptvorteile für den Werkzeug- und Formenbau

Für Hersteller von Formen, Gesenken und Schneidwerkzeugen führen diese Prozessvorteile direkt zu überlegener Produktqualität und Zuverlässigkeit.

Erhöhte Härte und Verschleißfestigkeit

Das schnelle, kontrollierte Abschrecken ermöglicht es Materialien wie Schnellarbeitsstahl und Werkzeugstahl, ihre maximale Härte zu erreichen. Dies führt zu Werkzeugen, die ihre Schneide länger behalten, abrasionsbeständig sind und eine deutlich verlängerte Lebensdauer aufweisen.

Unübertroffene Dimensionsstabilität

Durch die Minimierung thermischer Schocks erzeugt das Vakuumabschrecken Werkzeuge mit außergewöhnlicher Maßhaltigkeit. Für komplexe Formen und Gesenke mit komplizierten Merkmalen und engen Toleranzen bedeutet dies weniger Nachbearbeitung durch maschinelle Bearbeitung oder Schleifen, was Zeit spart und Ausschussraten reduziert.

Makellose Oberflächenintegrität

Da der Prozess im Vakuum stattfindet, kommt das fertige Werkzeug sauber und hell aus dem Ofen, ohne Oberflächenentkohlung. Die Schneidkanten und Arbeitsflächen sind so hart und widerstandsfähig wie das Kernmaterial, was für die Leistung und Langlebigkeit entscheidend ist.

Verständnis der Kompromisse

Obwohl das Vakuumabschrecken überlegene Ergebnisse liefert, ist es wichtig, seine Position im Vergleich zu anderen Wärmebehandlungsmethoden zu verstehen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe, hochentwickelte Geräte, die im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Investition darstellen.

Erforderliche Prozesskompetenz

Um optimale Ergebnisse zu erzielen, ist eine präzise Steuerung des gesamten Zyklus erforderlich, einschließlich Heizraten, Vakuumniveaus und Abschreckdrücken. Dies erfordert ein höheres Maß an Bedienergeschick und Prozesswissen, um Zyklen für verschiedene Materialien und Geometrien anzupassen.

Längere Zykluszeiten

Der Prozess des Evakuierens, Erhitzens, Halte- und Gasabschreckens kann manchmal länger dauern als ältere, weniger präzise Methoden. Dies kann bei der Planung von Hochvolumenproduktionen eine Rolle spielen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumabschrecken hängt von den Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und komplexer Geometrie liegt: Das Vakuumabschrecken ist die definitive Wahl, da seine Fähigkeit, Verformungen zu minimieren, unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Werkzeuglebensdauer liegt: Das Vakuumabschrecken ist unerlässlich, um Oberflächenfehler zu beseitigen und die höchstmögliche Härte und Verschleißfestigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, nicht kritischen Komponenten liegt: Einfachere atmosphärische Wärmebehandlungen können ausreichen, wenn Maßhaltigkeit und Oberflächenperfektion weniger wichtig sind.

Letztendlich ist die Einführung des Vakuumabschreckens eine Investition in Qualität und Zuverlässigkeit, die sicherstellt, dass Ihre Werkzeuge genau so funktionieren, wie sie konzipiert wurden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhte Härte | Erreicht maximale Materialhärte für verbesserte Verschleißfestigkeit und längere Werkzeuglebensdauer. |

| Reduzierte Verformung | Minimiert Verziehen und Verzerrung durch kontrolliertes, gleichmäßiges Gasabschrecken. |

| Keine Oberflächenentkohlung | Verhindert den Kohlenstoffverlust von der Oberfläche und gewährleistet makellose Integrität in sauerstofffreien Umgebungen. |

| Maßhaltigkeit | Bewahrt die präzise Geometrie und reduziert den Bedarf an Nachbearbeitung. |

Entfesseln Sie das volle Potenzial Ihrer Werkzeugherstellung mit KINTEKs fortschrittlichen Vakuum-Abschrecklösungen. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir diversen Laboren Hochtemperaturofensysteme wie Vakuum- & Atmosphärenöfen, ergänzt durch tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um Härte, Präzision und Werkzeuglebensdauer zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität