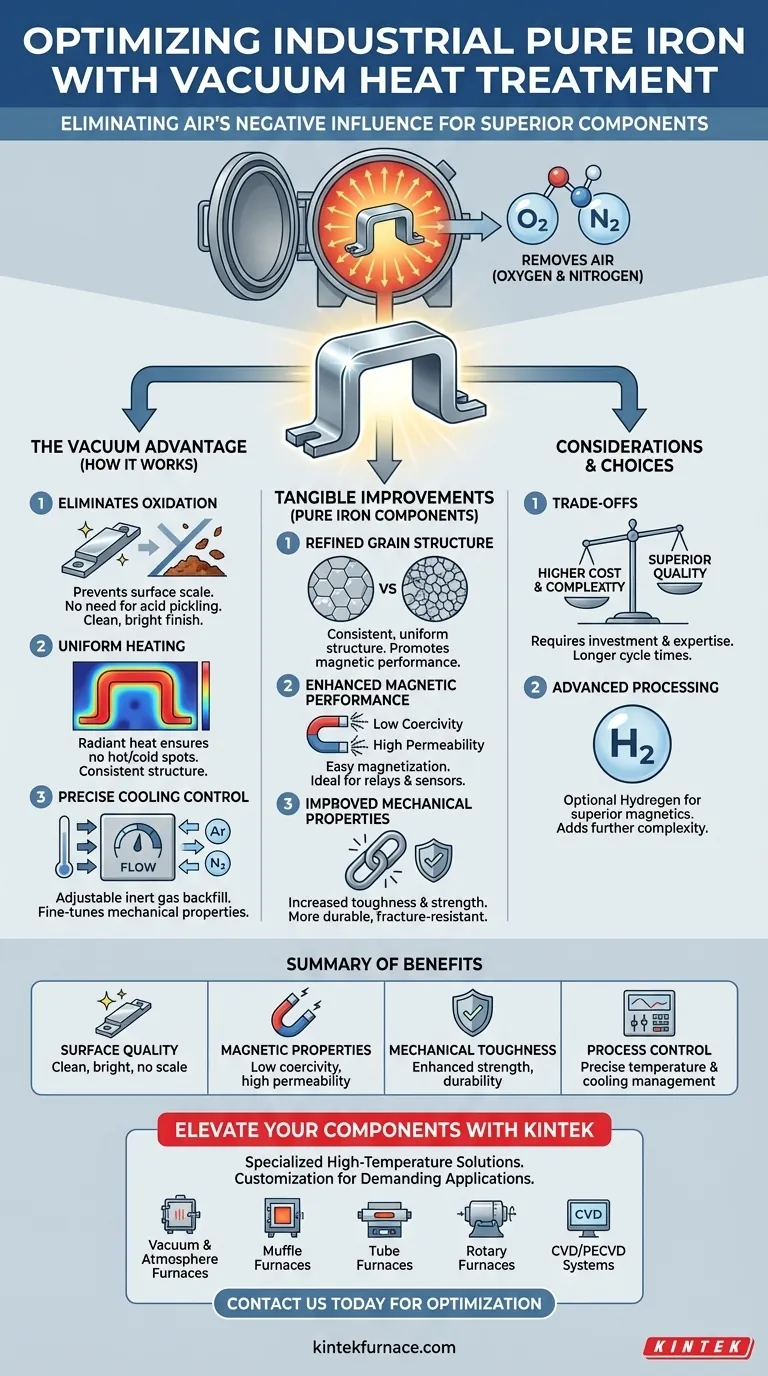

Im Wesentlichen verbessert die Vakuumwärmebehandlung die Komponenten aus industriellem Reineisen grundlegend, indem sie den negativen Einfluss der Luft während des Erhitzungs- und Abkühlprozesses eliminiert. Diese kontrollierte Umgebung verhindert Oberflächenoxidation, gewährleistet eine gleichmäßige Temperaturverteilung und ermöglicht eine präzise Kontrolle der Mikrostruktur, was zu verbesserter mechanischer Zähigkeit, überlegenen magnetischen Eigenschaften und einer sauberen, glänzenden Oberfläche führt.

Durch die Entfernung reaktiver Elemente wie Sauerstoff ermöglicht die Vakuumwärmebehandlung, dass die intrinsischen Eigenschaften des Materials voll ausgeschöpft werden. Es geht weniger darum, dem Eisen etwas hinzuzufügen, als vielmehr darum, es vor dem Abbau bei hohen Temperaturen zu schützen, um ein saubereres, gleichmäßigeres und leistungsfähigeres Ergebnis zu erzielen.

Das Kernprinzip: Warum ein Vakuum wichtig ist

Um die Vorteile zu verstehen, müssen wir zunächst das Problem würdigen, das ein Vakuum löst. Die traditionelle Wärmebehandlung findet in Gegenwart von Luft statt, die etwa 21 % Sauerstoff und 78 % Stickstoff enthält. Bei hohen Temperaturen reagieren diese Gase aggressiv mit der Metalloberfläche.

Beseitigung von Oxidation und Kontamination

Die unmittelbarste Auswirkung eines Vakuums ist die Entfernung von Sauerstoff. Dies verhindert die Bildung von Oberflächenoxiden (Zunder), die spröde sind und sowohl die Abmessungen als auch die Oberflächenintegrität der Komponente beeinträchtigen können.

Das resultierende Teil kommt sauber und glänzend aus dem Ofen, wodurch oft die Notwendigkeit sekundärer Reinigungsprozesse wie Säurebeizen oder Sandstrahlen entfällt. Dies ist der Grund für die dramatische Zunahme der „Helligkeit“, die bei Komponenten wie Relaisjochen beobachtet wird.

Erreichen einer unübertroffenen Temperatureinheitlichkeit

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Diese Methode fördert eine außergewöhnlich gleichmäßige Erwärmung des gesamten Teils, unabhängig von seiner Geometrie.

Es gibt keine Konvektionsströmungen durch atmosphärische Gase, die zu heißen oder kalten Stellen führen könnten. Diese Einheitlichkeit ist entscheidend, um sicherzustellen, dass die gesamte Komponente gleichzeitig dieselbe strukturelle Umwandlung durchläuft, wodurch innere Spannungen und Schwachstellen vermieden werden.

Ermöglichung präziser Kontrolle über das Abkühlen

Die Vakkuumumgebung ermöglicht auch eine akribische Kontrolle über die Abkühlphase (Abschrecken). Die Abkühlrate kann präzise gesteuert werden, indem die versiegelte Kammer mit einem bestimmten Volumen Inertgas, wie Stickstoff oder Argon, wieder aufgefüllt wird.

Diese einstellbare Abkühlrate ermöglicht es Metallurgen, die endgültige Kornstruktur und damit die mechanischen Eigenschaften des Materials wie Festigkeit und Zähigkeit fein abzustimmen.

Greifbare Verbesserungen bei Reineisenkomponenten

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen im Endprodukt, insbesondere bei magnetisch empfindlichen Materialien wie industriellem Reineisen (z. B. DT4A).

Feinere und homogene Kornstruktur

Konsistente Erhitzungs- und Abkühlzyklen fördern das Wachstum einer gleichmäßigen Kornstruktur. Bei weichmagnetischen Materialien, die in Relais verwendet werden, ist eine konsistente und oft größere Korngröße wünschenswert, da sie die Behinderung der Bewegung von magnetischen Domänenwänden reduziert und die magnetische Leistung verbessert.

Verbesserte magnetische Leistung

Eine saubere, einheitliche Mikrostruktur mit minimalen inneren Spannungen ist der Idealzustand für ein weichmagnetisches Material. Die Vakuumbehandlung hilft, eine geringe Koerzitivfeldstärke und eine hohe magnetische Permeabilität zu erzielen, was bedeutet, dass das Eisen leicht magnetisiert und entmagnetisiert werden kann. Dies ist ein kritisches Leistungsmerkmal für Relaiskerne und Anker.

Verbesserte mechanische Eigenschaften

Durch die Vermeidung von Oberflächenversprödung durch Oxidation und die Gewährleistung einer homogenen Innenstruktur verbessert die Vakuumwärmebehandlung direkt die Zähigkeit und Festigkeit des Materials. Die fertige Komponente ist haltbarer und bruchfester.

Überlegungen zu den Kompromissen

Obwohl hochwirksam, ist die Vakuumwärmebehandlung nicht die Standardlösung für jede Anwendung. Sie beinhaltet spezifische Überlegungen.

Kosten und Zykluszeit

Vakuumöfen stellen erhebliche Investitionen dar und haben im Vergleich zu herkömmlichen atmosphärischen Öfen höhere Betriebskosten. Der Vorgang des Evakuierens der Kammer auf ein tiefes Vakuum kann auch zu längeren Gesamtzykluszeiten führen.

Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Fachwissen, um die Vakuumgrade, Leckraten und die kontrollierte Gasrückführung zu steuern. Es ist ein komplexerer Prozess als die Wärmebehandlung an der freien Luft.

Fortgeschrittene Verarbeitung mit Wasserstoff

Für die anspruchsvollsten weichmagnetischen Anwendungen können Vakuumöfen mit einem Teildruck von Wasserstoff verwendet werden. Diese „Vakuum-plus-Wasserstoff“-Behandlung ist noch effektiver bei der Entfernung von Restoxid aus dem Material und liefert überlegene magnetische Eigenschaften, fügt jedoch zusätzliche Komplexität und Sicherheitsprotokolle hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Vakuumwärmebehandlung sollte von den Leistungsanforderungen der Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der magnetischen Leistung für Relaiskerne oder Sensoren liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl, um die erforderliche Reinheit und strukturelle Einheitlichkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem sauberen, glänzenden Finish ohne kostspielige Nachbearbeitung liegt: Die Verhinderung von Oxidation macht die Vakuumbehandlung hochwirksam und kann sich langfristig als wirtschaftlicher erweisen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkungen für nicht kritische Strukturkomponenten liegt: Eine herkömmliche atmosphärische Wärmebehandlung kann ausreichend sein, vorausgesetzt, eine geringfügige Oberflächenoxidation und eine weniger präzise Strukturkontrolle sind akzeptabel.

Durch das Verständnis dieser Prinzipien können Sie einen thermischen Prozess spezifizieren, der die genauen Materialeigenschaften liefert, die Ihre Hochleistungskomponenten erfordern.

Zusammenfassungstabelle:

| Verbesserungsbereich | Wesentliche Vorteile |

|---|---|

| Oberflächenqualität | Verhindert Oxidation, beseitigt Zunder und sorgt für ein sauberes, glänzendes Finish ohne Sekundärreinigung. |

| Magnetische Eigenschaften | Erzielt eine geringe Koerzitivfeldstärke und hohe Permeabilität für einfache Magnetisierung in Relais und Sensoren. |

| Mechanische Zähigkeit | Verbessert Festigkeit und Haltbarkeit durch gleichmäßige Kornstruktur und reduzierte innere Spannungen. |

| Prozesskontrolle | Ermöglicht präzises Temperatur- und Abkühlratenmanagement für konsistente Ergebnisse der Mikrostruktur. |

Bereit, Ihre Komponenten aus industriellem Reineisen mit fortschrittlicher Vakuumwärmebehandlung aufzuwerten?

Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigung bieten wir eine Reihe von Produkten an, darunter Vakuum- und Atmosphärenöfen, Muffelöfen, Rohröfen, Drehrohöfen und CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Leistung für anspruchsvolle Anwendungen wie Relaiskerne und Sensoren und liefern verbesserte magnetische Eigenschaften, mechanische Zähigkeit und saubere Oberflächengüten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse optimieren und Ihre Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung