Spezialisierte Vakuumöfen sind dafür konzipiert, Hochtemperaturprozesse für Materialien durchzuführen, die hochreaktiv sind oder extreme Reinheit erfordern. Sie ergänzen eine Reihe fortschrittlicher Fertigungstechniken, darunter chemische Gasphasenabscheidung (CVD), Graphitisierung, Graphitreinigung, Induktionsschmelzen und Vakuumsintern. Diese Prozesse sind entscheidend für die Herstellung von Komponenten aus fortschrittlichen Keramiken, hochreinem Graphit, Magnetmaterialien sowie reaktiven oder hochschmelzenden Metallen wie Wolfram und Molybdän.

Der Kernwert eines spezialisierten Vakuumofens liegt nicht nur in der Anwendung von Wärme, sondern in der Schaffung einer präzise kontrollierten, inerten Umgebung. Diese Kontrolle verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht Reinigungs- und Syntheseprozesse, die in einer Standardatmosphäre unmöglich zu erreichen wären.

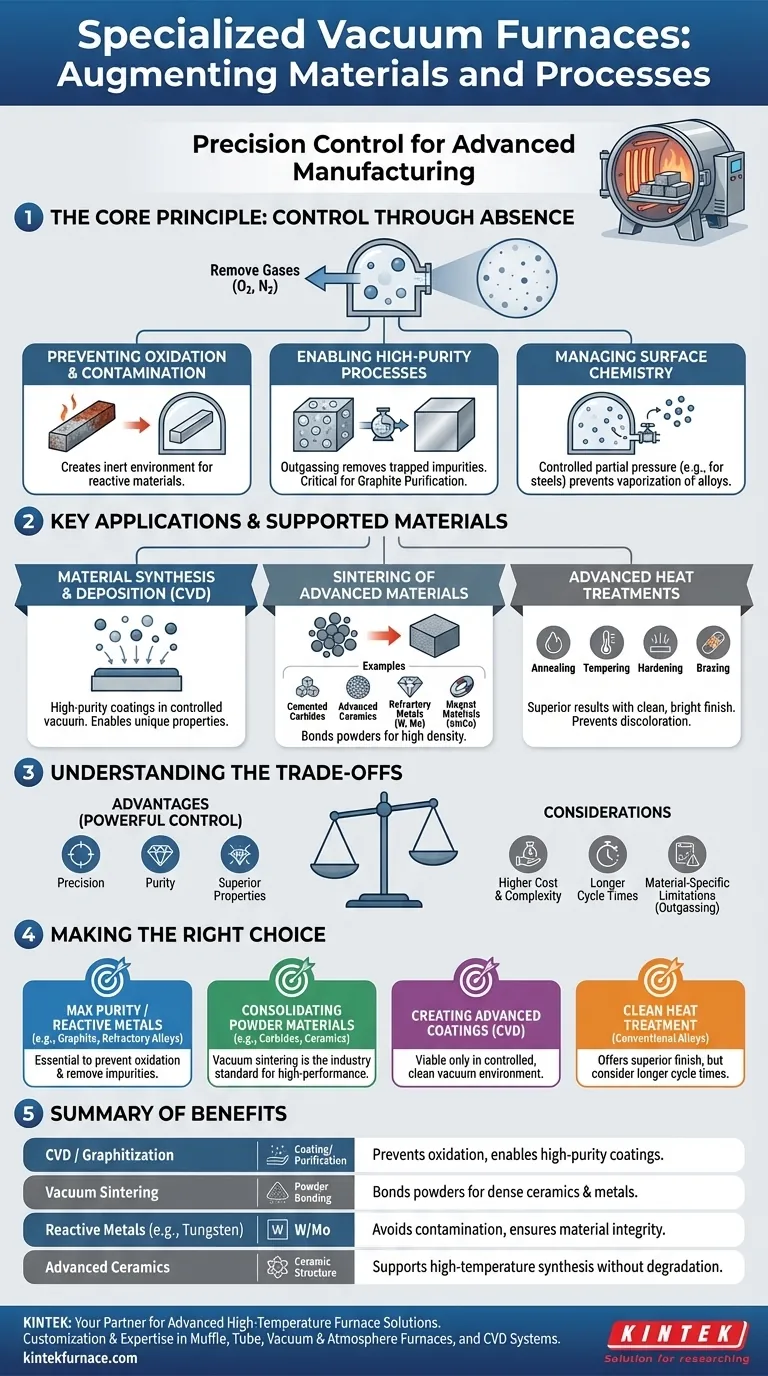

Das Kernprinzip: Kontrolle durch Abwesenheit

Ein Vakuum ist nicht nur leerer Raum; in der Materialwissenschaft ist es ein aktives Werkzeug. Durch die Entfernung atmosphärischer Gase wie Sauerstoff und Stickstoff erhalten Ingenieure eine präzise Kontrolle über die chemische Umgebung bei erhöhten Temperaturen, was für die moderne Materialverarbeitung grundlegend ist.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen werden die meisten Metalle hochreaktiv mit Sauerstoff. Diese Reaktion, Oxidation, bildet eine spröde Oxidschicht auf der Materialoberfläche, die ihre strukturelle Integrität und Leistung beeinträchtigt.

Ein Vakuumofen entfernt die reaktiven Gase und schafft eine inerte Umgebung. Dies ermöglicht es, Materialien ohne Degradation zu erhitzen, zu sintern oder zu löten, was für Anwendungen in der Luft- und Raumfahrt sowie in der Elektronik, wo Materialversagen keine Option ist, entscheidend ist.

Ermöglichung von Hochreinheitsprozessen

Bestimmte Prozesse dienen im Wesentlichen der Entfernung von Verunreinigungen. Ein Vakuum ist für das Ausgasen von Werkstücken unerlässlich, wobei eingeschlossene Gase aus einem Material herausgezogen und entfernt werden.

Dieses Prinzip ist auch zentral für die Graphitreinigung, wo eine Vakuumumgebung die Verdampfung und Entfernung von Verunreinigungen erleichtert, um die für Halbleiter- und Nuklearanwendungen erforderliche hohe Reinheit zu erreichen.

Management der Oberflächenchemie

Ein Vakuum ermöglicht die Verwendung von Partialdruck, wobei ein spezifisches, niedriges Gas absichtlich in die Kammer eingeführt wird. Diese Technik bietet ein noch feineres Maß an Kontrolle.

Beim Wärmebehandeln bestimmter Stähle kann beispielsweise der Partialdruck verwendet werden, um die Verdampfung von Chrom von der Legierungsoberfläche zu steuern. Dies verhindert eine Verarmung kritischer Legierungselemente und stellt sicher, dass das Material seine beabsichtigten Eigenschaften behält.

Schlüsselanwendungen und unterstützte Materialien

Spezialisierte Vakuumöfen sind keine Einheitslösung. Ihr Design ist oft auf einen bestimmten Prozess zugeschnitten und ermöglicht die Herstellung von Materialien mit einzigartigen Eigenschaften.

Materialsynthese und Abscheidung

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem Vorläufergase in den Ofen eingeführt werden, um zu reagieren und eine feste, hochreine Beschichtung auf einem Substrat zu bilden. Dies ist nur in einem kontrollierten Vakuum möglich, das unerwünschte Nebenreaktionen verhindert.

Sintern fortschrittlicher Materialien

Das Vakuumsintern ist der Prozess, bei dem verdichtete Materialpulver bis knapp unter ihren Schmelzpunkt erhitzt werden, wodurch die Partikel sich verbinden und ein festes, dichtes Objekt bilden.

Dies ist eine primäre Herstellungsmethode für Hartmetalle, fortschrittliche Keramiken, hochschmelzende Metalle wie Wolfram und Molybdän sowie Permanentmagnetmaterialien wie Samarium-Kobalt.

Fortschrittliche Wärmebehandlungen

Viele konventionelle Wärmebehandlungen werden durch die Durchführung im Vakuum verbessert. Prozesse wie Glühen, Anlassen, Härten und Löten erzielen überlegene Ergebnisse.

Die Durchführung dieser Prozesse im Vakuum verhindert Oberflächenverfärbungen und Oxidation, was zu einer sauberen, hellen Oberfläche führt, die oft die Notwendigkeit einer Nachbearbeitung eliminiert.

Verständnis der Kompromisse

Obwohl leistungsstark, bringen Vakuumöfen eigene Überlegungen mit sich, die sich von konventionellen Atmosphärenöfen unterscheiden.

Höhere Kosten und Komplexität

Vakuumöfen sind von Natur aus komplexere Systeme. Sie erfordern Vakuumpumpen, ausgeklügelte Dichtungen und präzise Steuerinstrumente, was zu einer höheren Anfangsinvestition und intensiveren Wartung führt.

Längere Zykluszeiten

Ein tiefes Vakuum ist nicht sofort erreicht. Die Zeit, die zum Abpumpen der Kammer, zur Durchführung des thermischen Prozesses und anschließend zum Abkühlen und Wiederbefüllen des Systems erforderlich ist, führt oft zu längeren Gesamtzykluszeiten im Vergleich zur atmosphärischen Verarbeitung.

Materialspezifische Einschränkungen

Einige Materialien können beim Erhitzen im Vakuum erheblich ausgasen, wobei flüchtige Elemente freigesetzt werden, die den Ofen kontaminieren oder die Materialzusammensetzung selbst verändern können. Die Bewältigung erfordert oft eine sorgfältige Prozesskontrolle, wie z. B. die Verwendung von Partialdruck.

Die richtige Wahl für Ihr Ziel

Die Entscheidung für die Verwendung eines spezialisierten Vakuumofens hängt vollständig von der Empfindlichkeit Ihres Materials und den erforderlichen Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit oder der Arbeit mit reaktiven Metallen liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und Verunreinigungen zu entfernen, wie bei der Graphitreinigung und der Verarbeitung von hochschmelzenden Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung pulverbasierter Materialien zu hochdichten Teilen liegt: Das Vakuumsintern ist der Industriestandard für die Herstellung hochleistungsfähiger Komponenten aus Hartmetallen, Keramiken und hochschmelzenden Metallen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Beschichtungen oder neuartiger Strukturen liegt: Prozesse wie die chemische Gasphasenabscheidung (CVD) sind nur in der kontrollierten, sauberen Umgebung eines Vakuumofens realisierbar.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hochwertigen Wärmebehandlung konventioneller Legierungen liegt: Ein Vakuumofen bietet überlegene Ergebnisse durch die Verhinderung von Oberflächenreaktionen, aber seine längeren Zykluszeiten müssen gegen die Produktionsanforderungen abgewogen werden.

Letztendlich ist der Einsatz eines Vakuumofens eine strategische Entscheidung, um die absolute Kontrolle über die Umgebung Ihres Materials zu erlangen und sicherzustellen, dass dessen Endprodukteigenschaften den anspruchsvollsten Spezifikationen entsprechen.

Übersichtstabelle:

| Prozess/Material | Hauptvorteile |

|---|---|

| CVD / Graphitisierung | Verhindert Oxidation, ermöglicht hochreine Beschichtungen |

| Vakuumsintern | Verbindet Pulver für dichte Keramiken und Metalle |

| Reaktive Metalle (z.B. Wolfram) | Vermeidet Kontamination, gewährleistet Materialintegrität |

| Fortschrittliche Keramiken | Unterstützt Hochtemperatursynthese ohne Degradation |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und umfassenden Anpassungsmöglichkeiten passen wir unsere Produkte an Ihre einzigartigen experimentellen Anforderungen an – egal, ob Sie mit reaktiven Metallen, Keramiken oder anderen fortschrittlichen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas