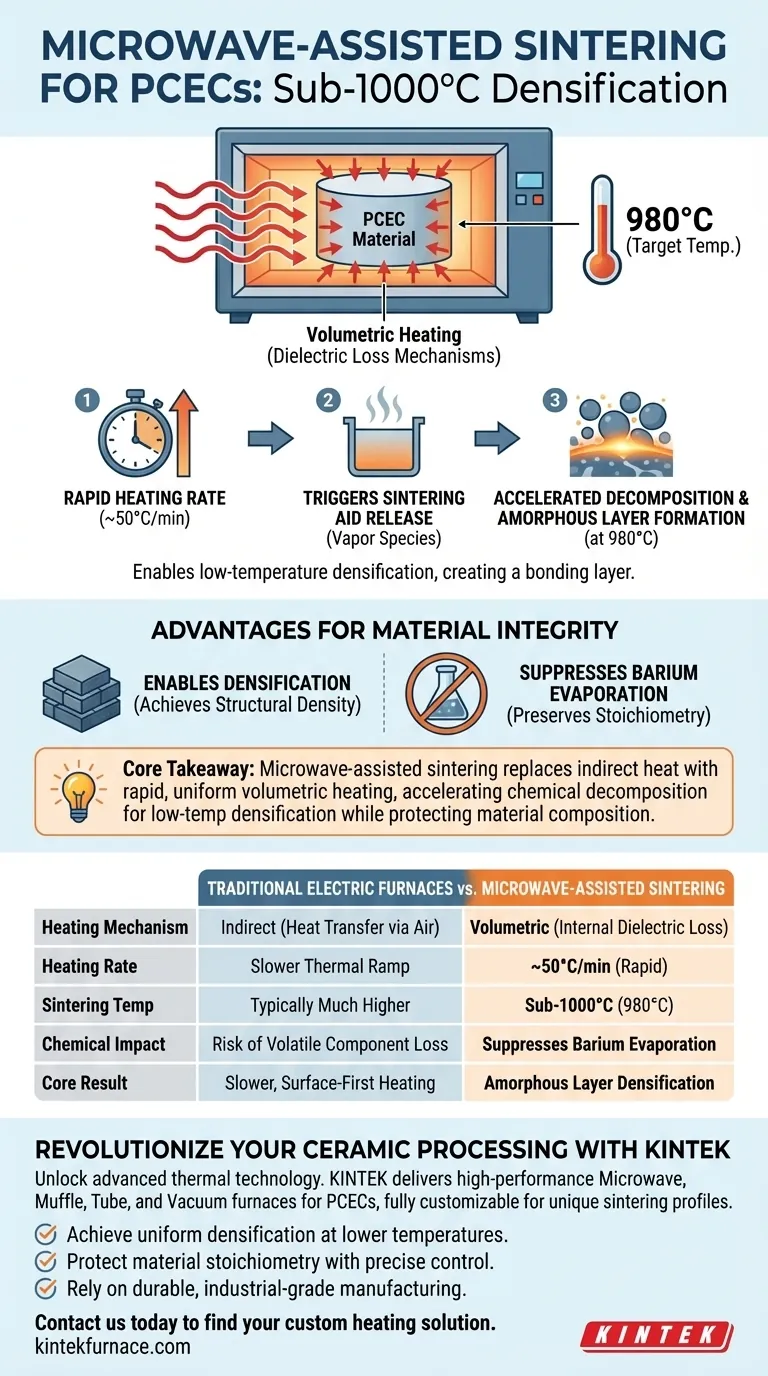

Die Hauptfunktion eines mikrowellenunterstützten Sinterofens besteht darin, die dielektrischen Verlustmechanismen zu nutzen, um eine volumetrische Erwärmung zu erreichen, wodurch sich das Material gleichzeitig von innen nach außen erwärmt. Durch die Aufrechterhaltung einer hohen Aufheizrate von etwa 50 °C/min löst diese Technologie die Freisetzung von Dampfspezies aus einem Sinterhilfsmittelreservoir aus und ermöglicht so eine erfolgreiche Verdichtung bei einer deutlich reduzierten Temperatur von 980 °C.

Kernbotschaft Die mikrowellenunterstützte Sinterung verändert die thermische Verarbeitung von Keramiken grundlegend, indem sie die indirekte Wärmeübertragung durch eine schnelle, gleichmäßige volumetrische Erwärmung ersetzt. Dieses spezifische thermische Umfeld beschleunigt die chemische Zersetzung, die für die Bildung einer amorphen Bindungsschicht notwendig ist, ermöglicht eine Niedertemperaturverdichtung und erhält gleichzeitig die Materialzusammensetzung durch Unterdrückung der Bariumverdampfung.

Der Mechanismus der Niedertemperatursinterung

Nutzung der volumetrischen Erwärmung

Im Gegensatz zu herkömmlichen Elektroöfen, die auf indirekter Wärmeübertragung basieren (Erwärmung der Luft um die Probe), nutzt ein mikrowellenunterstützter Ofen dielektrische Verlustmechanismen.

Dies ermöglicht eine volumetrische Erwärmung, bei der die Energie direkt im Volumen der Probe absorbiert wird. Das Ergebnis ist ein wesentlich gleichmäßigeres Wärmefeld im gesamten keramischen Material.

Auslösen des Sinterhilfsmittels

Der Ofen kann eine hohe Aufheizrate von etwa 50 °C/min erreichen.

Dieser schnelle Temperaturanstieg ist entscheidend für den Prozess. Er löst schnell das Sinterhilfsmittelreservoir aus, um notwendige Dampfspezies freizusetzen, ein Schritt, der bei langsameren Heizumgebungen verzögert oder ungleichmäßig sein kann.

Beschleunigung der chemischen Zersetzung

Das gleichmäßige und schnelle Wärmefeld des Mikrowellenofens beschleunigt speziell die Zersetzung von BYN.

Diese Zersetzung induziert die Bildung einer amorphen Schicht auf der Elektrolytoberfläche. Entscheidend ist, dass diese Reaktion bei der relativ niedrigen Temperatur von 980 °C stattfindet und die Grundlage für die Materialbindung ohne übermäßige Hitze schafft.

Vorteile für die Materialintegrität

Ermöglichung der Verdichtung

Die oben erwähnte Bildung der amorphen Schicht ist der Haupttreiber für die Materialverdichtung.

Durch das Erreichen dieses Zustands bei Temperaturen unter 1000 °C stellt der Ofen sicher, dass die PCECs die erforderliche strukturelle Dichte erreichen. Dies überwindet die Energiebarrieren, die normalerweise mit dem Sintern dieser komplexen Keramiken verbunden sind.

Unterdrückung der Bariumverdampfung

Hochtemperatursintern führt oft zur Zersetzung flüchtiger Komponenten.

Durch die Begrenzung des Prozesses auf 980 °C mittels Mikrowellenunterstützung unterdrückt das System die Bariumverdampfung. Dies stellt sicher, dass die chemische Stöchiometrie des Endprodukts intakt bleibt, was für die elektrochemische Leistung der Zelle entscheidend ist.

Verständnis der betrieblichen Unterschiede

Die Einschränkung der indirekten Heizung

Es ist wichtig zu erkennen, warum herkömmliche Methoden bei diesen Temperaturen oft nicht zu ähnlichen Ergebnissen führen.

Herkömmliche Elektroöfen nutzen die indirekte Wärmeübertragung, die typischerweise zu langsameren Aufheizraten führt. Diese langsamere thermische Rampe löst oft nicht die schnelle BYN-Zersetzung aus, die zur Bildung der amorphen Schicht bei niedrigeren Temperaturen erforderlich ist.

Die Notwendigkeit der Ratenkontrolle

Der Erfolg dieser Methode hängt stark von den spezifischen Aufheizraten der Ausrüstung ab.

Die Aufheizrate von etwa 50 °C/min dient nicht nur der Geschwindigkeit; sie ist eine funktionale Anforderung, um die Dampffreisetzung und die chemische Zersetzung zu synchronisieren. Abweichungen von dieser schnellen Rate könnten die Bildung der verdichtenden amorphen Schicht beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die mikrowellenunterstützte Sinterung der richtige Ansatz für Ihren Herstellungsprozess ist, berücksichtigen Sie Ihre spezifischen Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Diese Methode ist überlegen, um den Verlust flüchtiger Stoffe zu verhindern, insbesondere die Unterdrückung der Bariumverdampfung während der Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit liegt: Die Aufheizrate von 50 °C/min bietet einen schnellen Verarbeitungszyklus, den herkömmliche indirekte Öfen nicht erreichen können, während die Gleichmäßigkeit erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die Senkung der Sintertemperatur auf 980 °C reduziert das erforderliche thermische Budget im Vergleich zu Standard-Hochtemperaturprotokollen erheblich.

Die mikrowellenunterstützte Sinterung revolutioniert die Herstellung von PCECs, indem sie die schnelle volumetrische Erwärmung nutzt, um dichte, chemisch stabile Elektrolyte bei Temperaturen zu erzielen, die bisher als unzureichend galten.

Zusammenfassungstabelle:

| Merkmal | Mikrowellenunterstützte Sinterung | Herkömmliche Elektroöfen |

|---|---|---|

| Heizmechanismus | Volumetrisch (interne dielektrische Verluste) | Indirekt (Wärmeübertragung über Luft) |

| Aufheizrate | ~50 °C/min (schnell) | Langsamere thermische Rampe |

| Sintertemperatur | Unter 1000 °C (Ziel: 980 °C) | Typischerweise viel höher |

| Chemische Auswirkung | Unterdrückt Bariumverdampfung | Risiko des Verlusts flüchtiger Komponenten |

| Kernergebnis | Verdichtung durch amorphe Schicht | Langsamere, von der Oberfläche ausgehende Erwärmung |

Revolutionieren Sie Ihre Keramikverarbeitung mit KINTEK

Entfesseln Sie die Kraft fortschrittlicher thermischer Technologie für Ihr Labor. KINTEK liefert hochleistungsfähige Mikrowellen-, Muffel-, Rohr- und Vakuumöfen, die speziell für die empfindlichen Anforderungen von Protonic Ceramic Electrochemical Cells (PCECs) entwickelt wurden. Unsere Systeme werden durch F&E-Expertise unterstützt und sind vollständig anpassbar, um Ihre einzigartigen Sinterprofile und Aufheizratenanforderungen zu erfüllen.

Warum KINTEK wählen?

- Erzielen Sie eine gleichmäßige Verdichtung bei niedrigeren Temperaturen.

- Schützen Sie die Materialstoechiometrie durch präzise atmosphärische und thermische Kontrolle.

- Verlassen Sie sich auf langlebige, industrietaugliche Fertigung für konsistente Forschungsergebnisse.

Sind Sie bereit, Ihre Materialintegrität zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei Verbundelektrolytmembranen? Gewährleistung hoher Reinheit und Integrität

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumofens anstelle eines herkömmlichen Ofens zum Trocknen von zurückgewonnenen Kohlenstofffasern?

- Wie sah die traditionelle Isolationsanordnung in Vakuumöfen aus und wie hat sie sich verändert? Entdecken Sie das moderne All-Filz-System

- Wie erleichtert ein Hochvakuumofen die Glühbehandlung von AlCoCrFeNi2.1? Beherrschung der Phasentransformation

- Wie ist die Struktur der Heizkammer in einem Vakuumofen aufgebaut? Optimieren Sie die Wärmebehandlung mit Präzisionsdesign

- Was sind die Hauptstrukturkomponenten eines Vakuum-Sinterofens? Präzision in der Hochtemperaturverarbeitung freischalten

- Warum wird ein Vakuumtrockenschrank für Al2O3/PTFE-Pulver verwendet? Vermeidung von Defekten und Gewährleistung der Verbunddichte

- Welche Rolle spielt PCA bei der Überwachung von Industriofen-Sensoren? Verbesserung der Fehlererkennung und Diagnosegenauigkeit