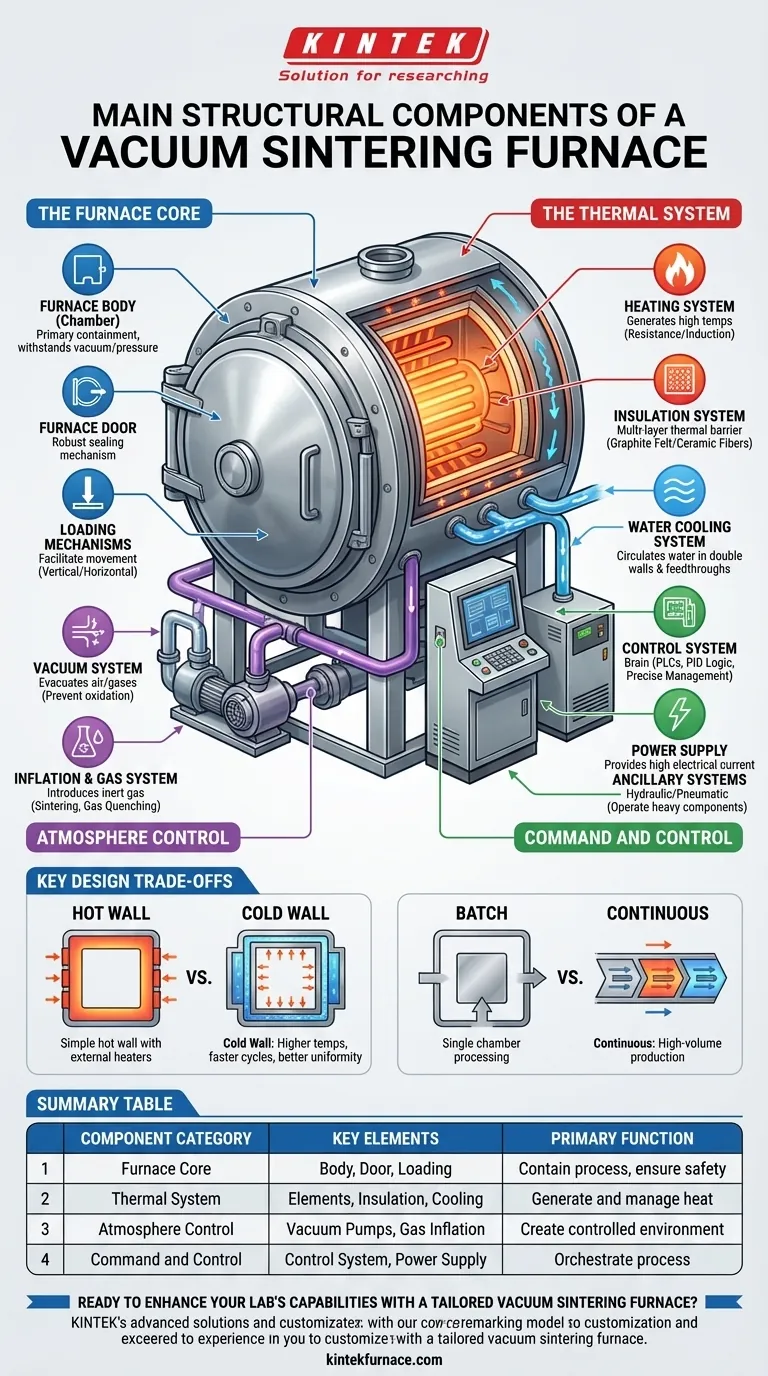

Im Kern ist ein Vakuum-Sinterofen ein integriertes System, bei dem mehrere Strukturkomponenten zusammenwirken, um eine hochkontrollierte Umgebung zu schaffen. Die Hauptkomponenten lassen sich in den Ofenraum selbst, die Systeme zur Wärmeentwicklung und -verwaltung, die Systeme zur Steuerung der Atmosphäre sowie die übergeordnete Steuerungs- und Strominfrastruktur, die den gesamten Prozess orchestriert, einteilen.

Das Verständnis eines Vakuum-Sinterofens besteht nicht darin, eine Liste von Teilen auswendig zu lernen, sondern darin zu erkennen, wie diese unterschiedlichen Systeme – strukturell, thermisch und atmosphärisch – zusammenwirken, um pulverförmige Materialien unter präziser Kontrolle in feste, hochleistungsfähige Komponenten umzuwandeln.

Der Ofenkern: Den Prozess eindämmen

Die physikalische Struktur des Ofens ist darauf ausgelegt, extreme Temperaturen und Drücke zu enthalten und gleichzeitig den sicheren Umgang mit Materialien zu ermöglichen.

Der Ofenkörper und die Tür

Der Ofenkörper, oder die Kammer, ist das primäre Einschließgefäß. Er ist so konstruiert, dass er dem tiefen Vakuum und, in einigen Fällen, dem Überdruck des rückgefüllten Gases standhält.

Die Ofentür bietet Zugang zur Kammer und ist entscheidend für die Prozessintegrität. Ein robuster Dichtungsmechanismus ist unerlässlich, um das Vakuum aufrechtzuerhalten und atmosphärische Kontamination zu verhindern.

Lade- und Entlademechanismen

Diese Systeme erleichtern die Bewegung der Werkstücke in den und aus dem Ofen. Die Designs können vertikale Beladung sein, bei der Teile von oben eingeführt werden, oder horizontale Beladung, bei der sie von der Seite auf ein Tablett oder einen Arbeitstisch geschoben werden.

Das thermische System: Wärme erzeugen und verwalten

Diese Gruppe von Komponenten ist dafür verantwortlich, Wärme gemäß einem präzisen Temperaturprofil zu erzeugen, zu speichern und abzuführen.

Das Heizsystem

Dies ist das Herzstück des Ofens, verantwortlich für die Erzeugung der hohen Temperaturen, die für das Sintern erforderlich sind. Gängige Typen umfassen Widerstandsheizelemente, oft aus Wolfram oder Graphit, oder Induktionsheizsysteme, die elektromagnetische Felder verwenden, um das Material zu erwärmen.

Das Isoliersystem

Ein mehrschichtiges Wärmeisolationspaket, oft aus Graphitfilz oder fortschrittlichen Keramikfasern, umgibt die Heizzone. Sein Zweck ist es, Wärmeverluste zu minimieren, die Temperaturgleichmäßigkeit zu verbessern und den Ofenkörper vor extremen Temperaturen zu schützen.

Das Wasserkühlsystem

Dieses System zirkuliert Wasser durch die Doppelwände des Ofenkörpers und um die Stromdurchführungen. Es ist bei "Kaltwand"-Designs unerlässlich, um das äußere Gefäß auf einer sicheren Temperatur zu halten und eine schnelle Abkühlung des Produkts am Ende des Zyklus zu ermöglichen.

Atmosphärenkontrolle: Die Umgebung beherrschen

Die Fähigkeit, die Atmosphäre im Ofen zu manipulieren, definiert die Vakuumverarbeitung.

Das Vakuumsystem

Eine Kombination von Pumpen saugt Luft und andere Gase aus der Ofenkammer ab. Dies entfernt reaktive Elemente wie Sauerstoff, verhindert Oxidation und schafft die saubere Umgebung, die für hochwertiges Sintern notwendig ist.

Das Inflations- & Gassystem

Dieses System ermöglicht das Einleiten eines spezifischen Gases, typischerweise eines Inertgases wie Argon oder Stickstoff. Es kann verwendet werden, um das Sintern unter Teildruck durchzuführen, Reaktionen zu steuern oder eine schnelle "Gasabschreckung" zur beschleunigten Abkühlung einzuleiten.

Befehl und Kontrolle: Präzision gewährleisten

Diese Systeme liefern die Intelligenz und Leistung, um den gesamten Betrieb sicher und wiederholbar auszuführen.

Das Steuerungssystem

Dies ist das Gehirn des Ofens. Moderne Systeme verwenden eine Kombination aus SPS und Computerschnittstellen, um jeden Prozessparameter präzise zu steuern, einschließlich Temperaturrampen, Vakuumniveaus und Zykluszeiten, oft unter Verwendung der PID (Proportional-Integral-Differential)-Logik für Genauigkeit.

Die Stromversorgung

Dieses System liefert den hohen elektrischen Strom, der zum Betrieb der Heizelemente benötigt wird. Für Induktionsöfen ist dies oft eine Zwischenfrequenz-Stromversorgung, die speziell für den Antrieb der Induktionsspule entwickelt wurde.

Zusatzsysteme (Hydraulisch/Pneumatisch)

Viele Öfen verwenden hydraulische oder pneumatische Systeme, um schwere Komponenten wie Türen, Klemmen und Lademechanismen mit erheblicher Kraft und Präzision zu bedienen.

Verständnis wichtiger Design-Kompromisse

Die spezifische Konfiguration dieser Komponenten beinhaltet entscheidende Kompromisse, die die Fähigkeiten und Kosten des Ofens bestimmen.

Heißwand- vs. Kaltwand-Design

Ein Heißwandofen hat Heizelemente außerhalb der Vakuumkammer, die das gesamte Gefäß heizen. Dies ist einfacher, aber in der Maximaltemperatur begrenzt.

Ein Kaltwandofen hat die Heizelemente und die Isolierung innerhalb der Vakuumkammer, während die Kammerwand aktiv gekühlt wird. Dieses Design ermöglicht wesentlich höhere Temperaturen, schnellere Heiz-/Kühlzyklen und eine bessere Temperaturgleichmäßigkeit.

Chargen- vs. Durchlauföfen

Ein Chargenofen verarbeitet eine Charge auf einmal und bietet hohe Flexibilität für verschiedene Teiltypen und Prozesszyklen.

Ein Durchlaufofen bewegt Teile in einem konstanten Fluss durch verschiedene Temperaturzonen. Dieses Design ist für die Hochvolumenproduktion eines einzigen Teiltyps ausgelegt und maximiert den Durchsatz auf Kosten der Flexibilität.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Konfiguration hängt vollständig von Ihren spezifischen Material- und Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien und schnellen Zyklen liegt: Ein Kaltwandofen mit fortschrittlicher Isolierung und einem leistungsstarken Gasabschrecksysten ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit für F&E liegt: Ein Chargenofen mit einem ausgeklügelten Steuerungssystem für präzises atmosphärisches und thermisches Management ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit Standardisierung liegt: Ein Durchlaufofen-Design bietet den effizientesten und kostengünstigsten Durchsatz.

Indem Sie den Ofen als ein miteinander verbundenes System betrachten, können Sie Probleme besser diagnostizieren, Prozesse optimieren und fundierte Entscheidungen treffen.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselelemente | Hauptfunktion |

|---|---|---|

| Ofenkern | Körper, Tür, Lademechanismen | Prozess eindämmen, Sicherheit und Integrität gewährleisten |

| Thermisches System | Heizelemente, Isolierung, Wasserkühlung | Wärme für das Sintern erzeugen und verwalten |

| Atmosphärenkontrolle | Vakuumpumpen, Gasinflation | Kontrollierte Umgebung schaffen, Oxidation verhindern |

| Befehl und Kontrolle | Steuerungssystem, Stromversorgung, Zusatzsysteme | Prozess präzise und sicher orchestrieren |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Vakuum-Sinterofen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen