Die Vakuumtrocknung ist der entscheidende Prozessschritt, der zur Gewährleistung der strukturellen Integrität und Dichte von Al2O3/PTFE-Verbundwerkstoffen eingesetzt wird. Sie wird speziell eingesetzt, um Restfeuchtigkeit und Lösungsmittel aus gereinigten Aluminiumoxidpartikeln bei kontrollierten, moderaten Temperaturen – typischerweise um 80°C – gründlich zu entfernen.

Durch die Senkung des Siedepunkts von Flüssigkeiten verhindert die Vakuumtrocknung das "Zusammenklumpen" von Partikeln, das durch Feuchtigkeit verursacht wird, und eliminiert gleichzeitig das Risiko von dampfinduzierten Defekten während des Hochtemperatursinterns.

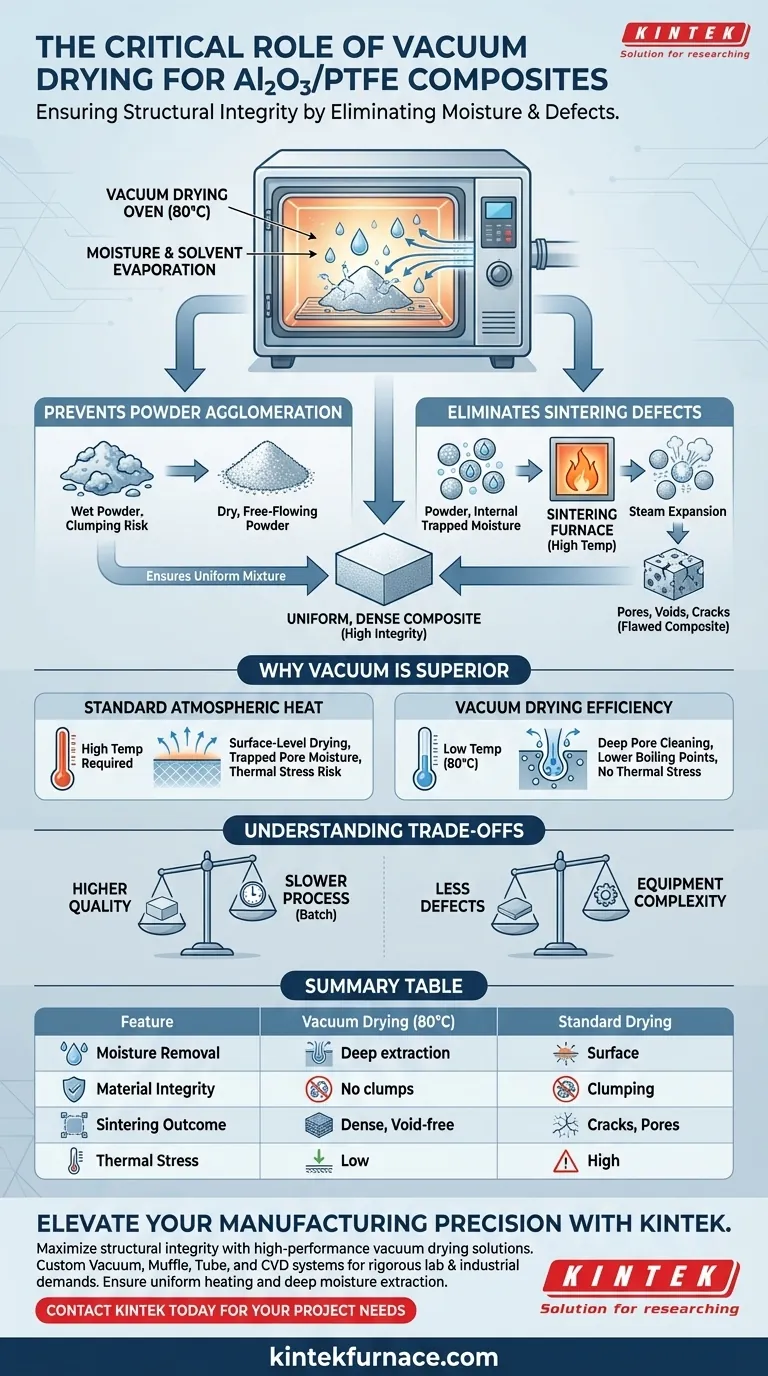

Die Mechanik der Defektvermeidung

Verhinderung von Pulveragglomeration

Feuchtigkeit wirkt als Bindemittel zwischen feinen Pulverpartikeln. Wenn Aluminiumoxid (Al2O3)-Partikel nicht perfekt trocken sind, neigen sie dazu, zusammenzukleben.

Die Vakuumtrocknung entfernt diese Feuchtigkeit effektiv auf mikroskopischer Ebene.

Dies stellt sicher, dass das Pulver rieselfähig bleibt und keine harten Agglomerate bildet. Die Verhinderung dieser Klumpen ist entscheidend für die Erzielung einer gleichmäßigen Mischung mit der PTFE-Matrix im späteren Prozessverlauf.

Eliminierung von Sinterdefekten

Die gefährlichste Bedrohung für ein Verbundmaterial ist eingeschlossene Feuchtigkeit während der Hochtemperatursinterphase.

Wenn Wasser im Pulver verbleibt, verdampft und dehnt es sich beim Erhitzen während des Sintervorgangs schnell aus.

Diese Ausdehnung erzeugt Poren, Hohlräume oder Risse im Material. Durch die vorherige Verwendung eines Vakuumofens wird die Entfernung von flüchtigen Stoffen gewährleistet, sodass der endgültige Verbundwerkstoff dicht und frei von strukturellen Hohlräumen ist.

Warum Vakuum besser ist als normale Hitze

Effizienz bei niedrigen Temperaturen

Die primäre Referenz besagt, dass dieser Prozess bei 80°C stattfindet.

Unter normalem atmosphärischem Druck könnten höhere Temperaturen erforderlich sein, um alle Lösungsmittel effektiv zu entfernen, was die Oberflächenchemie verändern könnte.

Die Vakuumumgebung senkt den Siedepunkt von Wasser und Lösungsmitteln, was eine vollständige Verdampfung bei dieser schonenderen Temperatur ermöglicht, ohne das Material thermisch zu belasten.

Tiefenreinigung der Poren

Einfaches Lufttrocknen hinterlässt oft Feuchtigkeit, die in den winzigen, kapillarartigen Poren von Keramikpulvern eingeschlossen ist.

Ein Vakuum erzeugt ein Druckgefälle, das Gas und Feuchtigkeit physikalisch aus diesen tiefen Poren zieht.

Dies ist weitaus effektiver als Zwangsluftmethoden und stellt sicher, dass die "interne" Feuchtigkeit – nicht nur die Oberflächenfeuchtigkeit – evakuiert wird.

Verständnis der Kompromisse

Prozesszeit vs. Durchsatz

Während die Vakuumtrocknung eine höhere Qualität gewährleistet, handelt es sich im Allgemeinen um einen Batch-Prozess, der langsamer sein kann als kontinuierliche Zwangslufttrocknungsmethoden, die für weniger empfindliche Materialien (wie die Biomassevorläufer, die in allgemeinen Trocknungskontexten erwähnt werden) verwendet werden.

Es ist eine abgedichtete Umgebung erforderlich, was das Volumen des gleichzeitig verarbeitbaren Materials begrenzt.

Komplexität der Ausrüstung

Die Vakuumtrocknung erfordert die Aufrechterhaltung eines spezifischen Gleichgewichts zwischen Druck und Temperatur.

Wenn die Vakuumdichtung versagt oder die Pumpe nachlässt, wird die Feuchtigkeitsentfernung inkonsistent. Dies fügt eine Ebene der Wartung und Überwachung hinzu, die einfache Konvektionsofen nicht erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung Ihrer Al2O3/PTFE-Verbundwerkstoffe zu optimieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Vakuumtrocknung zur Eliminierung von Mikroporen, da selbst kleine Hohlräume zu Spannungskonzentrationspunkten werden können, die zu Brüchen führen.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Stellen Sie sicher, dass der Vakuumzyklus lang genug ist, um Agglomeration zu verhindern, und gewährleisten Sie, dass sich das Al2O3 gleichmäßig innerhalb des PTFE ohne Verklumpen dispergiert.

Zuverlässige Hochleistungsverbundwerkstoffe beginnen mit der vollständigen Eliminierung von Feuchtigkeit, bevor der Sinterofen überhaupt eingeschaltet wird.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (bei 80°C) | Standard-Atmosphärentrocknung |

|---|---|---|

| Feuchtigkeitsentfernung | Extraktion aus tiefen Poren durch Druckgefälle | Hauptsächlich Verdampfung auf der Oberfläche |

| Materialintegrität | Verhindert Verklumpung und sorgt für rieselfähiges Pulver | Hohes Risiko der Partikelagglomeration |

| Sinterergebnis | Dichte, hohlraumfreie Verbundstruktur | Potenzial für Risse, Poren und Dampfdefekte |

| Thermische Belastung | Gering (Reduzierung des Siedepunkts) | Hoch (mehr Hitze für gleiche Ergebnisse erforderlich) |

Verbessern Sie die Präzision Ihrer Verbundwerkstoffherstellung

Maximieren Sie die strukturelle Integrität Ihrer Al2O3/PTFE-Materialien mit den hochleistungs Vakuumtrocknungslösungen von KINTEK. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir anpassbare Vakuum-, Muffel-, Rohr- und CVD-Systeme, die für die strengen Anforderungen von Labor- und industriellen Hochtemperaturprozessen entwickelt wurden.

Lassen Sie nicht zu, dass eingeschlossene Feuchtigkeit Ihre Sinterergebnisse beeinträchtigt. Unsere Spezialausrüstung gewährleistet gleichmäßige Erwärmung und tiefe Feuchtigkeitsextraktion, um Hohlräume und Risse in Ihren Endprodukten zu eliminieren. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihren Produktionsworkflow optimieren kann.

Visuelle Anleitung

Referenzen

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- In welcher Weise beeinflusst die Geschwindigkeitsregelung eines Formabzugssystems die dendritische Mikrostruktur? Beherrschen Sie PDAS.

- Was sind die Anwendungen des Ofenlösens in der Werkzeug- und Formenbauindustrie? Steigern Sie die Leistung und senken Sie die Kosten

- Warum ist Vakuumwärmebehandlung notwendig? Erzielen Sie überlegene Materialreinheit und Leistung

- Was ist der spezifische Zweck der Verwendung eines Vakuum-Hochtemperatur-Ofens zur Pulvervorbehandlung? Sicherstellung scharfer Grenzflächen

- Was ist ein Vakuumlichtbogenofen und wozu dient er hauptsächlich? Erzielen Sie hochreine Metalle für kritische Anwendungen

- Welche Rolle spielt ein automatisierter Härteprüfer bei der Bewertung von Gasabschreckprozessen für Stahlkomponenten? Qualität sichern

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks? Schutz von WC-Co-Ni-Pulvern vor Oxidation

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für die Trocknungsbehandlung von Kathodenelektroden? Verbesserung der Batterieleistung