Im Kern ist ein Vakuumlichtbogenofen eine hochspezialisierte metallurgische Ausrüstung, die zum Umschmelzen und Reinigen von Metallen und Legierungen entwickelt wurde. Sein Hauptzweck ist die Herstellung von Materialien mit außergewöhnlicher Reinheit, einer verfeinerten Kristallstruktur und überragenden mechanischen Eigenschaften durch den Einsatz eines hochenergetischen elektrischen Lichtbogens zum Schmelzen einer Verbrauchselektrode in einem streng kontrollierten Vakuum.

Während viele Öfen ein Vakuum verwenden, um Kontaminationen zu vermeiden, ist der Vakuumlichtbogenofen (VAR) einzigartig. Er nutzt die intensive, fokussierte Energie eines elektrischen Lichtbogens, um eine Metallelektrode systematisch umzuschmelzen und sie so effektiv zu „destillieren“, um gelöste Gase und Verunreinigungen zu entfernen, die die Leistung in kritischen Anwendungen beeinträchtigen würden.

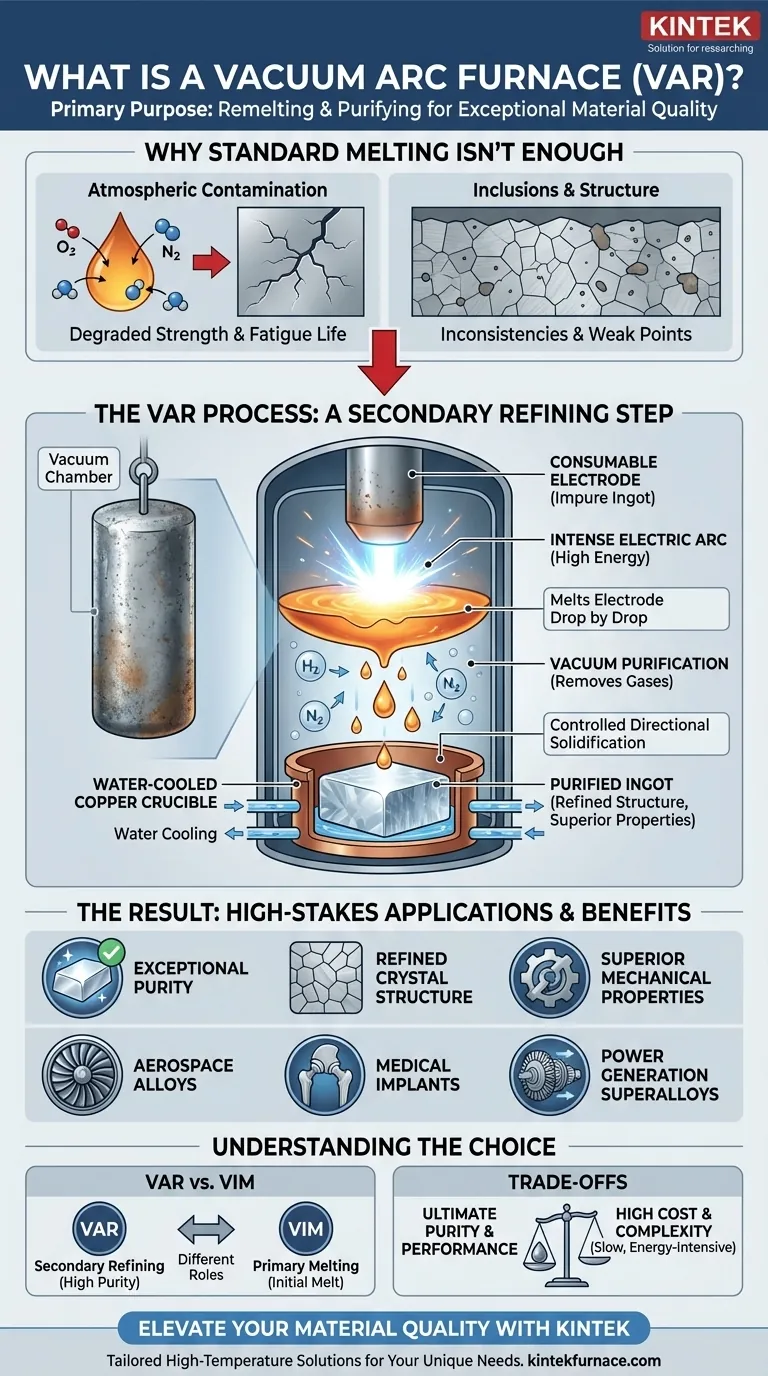

Das Kernproblem: Warum Standard-Schmelzen nicht ausreicht

Die Nachfrage nach Hochleistungsmaterialien in Branchen wie der Luft- und Raumfahrt, medizinischen Implantaten und der Energieerzeugung zeigt die Grenzen herkömmlicher Schmelzverfahren auf.

Der Feind: Atmosphärische Kontamination

Viele fortschrittliche Metalle, insbesondere reaktive wie Titan und Zirkonium, absorbieren bei hohen Temperaturen leicht atmosphärische Gase wie Sauerstoff und Stickstoff. Diese absorbierten Gase bilden Unvollkommenheiten, die als mikroskopische Rissinitiierungspunkte wirken können, was die Festigkeit und Ermüdungslebensdauer des Materials erheblich beeinträchtigt.

Die Herausforderung von Einschlüssen und Struktur

Standard-Schmelzverfahren können auch nichtmetallische Verunreinigungen (Einschlüsse) im erstarrten Metall einschließen. Darüber hinaus kann unkontrolliertes Abkühlen zu einer groben, ungleichmäßigen Kornstruktur führen, die Ungleichmäßigkeiten und Schwachstellen im gesamten Endprodukt erzeugt.

Wie ein Vakuumlichtbogenofen das Problem löst

Der in diesem Ofen durchgeführte Prozess wird als Vakuum-Lichtbogen-Umschmelzen (VAR) bezeichnet. Es ist kein primärer Schmelzprozess, sondern ein sekundärer Raffinationsschritt für Materialien, die bereits einmal geschmolzen wurden.

Das Prinzip des VAR

Der Prozess beginnt mit einem massiven Zylinder der zu reinigenden Legierung, der als Verbrauchselektrode bekannt ist. Diese Elektrode wird in einem wassergekühlten Kupfertiegel innerhalb einer versiegelten Vakuumkammer aufgehängt.

Der Lichtbogen: Intensive, lokalisierte Hitze

Ein Hochstrom-Gleichstromlichtbogen wird zwischen der Unterseite der Elektrode und einer kleinen Menge Startmaterial im Tiegel gezündet. Die intensive Hitze des Lichtbogens, die Tausende von Grad erreicht, schmilzt die Elektrodenspitze tropfenweise.

Das Vakuum: Ein aktiver Reiniger

Während sich jeder Metalltropfen bildet und fällt, wird er dem Vakuum ausgesetzt. Diese Exposition ist entscheidend, da sie gelöste Gase (wie Wasserstoff und Stickstoff) aus dem geschmolzenen Metall zieht, bevor es die Chance hat, zu erstarren.

Das Ergebnis: Ein gereinigter Barren

Die geschmolzenen Tröpfchen sammeln sich und erstarren im wassergekühlten Tiegel, wodurch von unten nach oben ein neuer, hochreiner Barren entsteht. Dieser kontrollierte, gerichtete Erstarrungsprozess drängt verbleibende Verunreinigungen an die Oberseite des Barrens und führt zu einer außergewöhnlich sauberen, gleichmäßigen Kristallstruktur.

Die Kompromisse und Hauptanwendungen verstehen

Obwohl leistungsfähig, ist der VAR-Prozess keine Universallösung. Er ist ein spezifisches Werkzeug für eine spezifische Reihe von Herausforderungen.

Wann VAR verwendet werden sollte: Hochkritische Materialien

VAR ist der Goldstandard für die Herstellung ultrareiner Materialien, die für anspruchsvolle Anwendungen erforderlich sind. Dazu gehören Titanlegierungen für Flugzeugtriebwerkskomponenten, Spezialstähle für Fahrwerke und Lager sowie Superlegierungen für Gasturbinen und medizinische Implantate.

Wie sich VAR von anderen Vakuumöfen unterscheidet

Es ist entscheidend, VAR nicht mit anderen Vakuumofentypen zu verwechseln. Ein Vakuum-Induktionsschmelzofen (VIM) verwendet beispielsweise elektromagnetische Induktion, um Material in einem Tiegel zu schmelzen. VIM ist hervorragend geeignet, um eine Primärschmelze aus Rohmaterialien zu erzeugen, und oft wird ein VIM-Barren zur Verbrauchselektrode für einen nachfolgenden VAR-Zyklus, um eine noch höhere Reinheit zu erzielen.

Kosten und Komplexität

Der VAR-Prozess ist langsam, energieintensiv und erfordert erhebliche Kapitalinvestitionen und Fachwissen des Bedienpersonals. Seine Anwendung ist nur dann gerechtfertigt, wenn die Leistungsanforderungen des Materials so extrem sind, dass kein anderer Prozess dem Standard gerecht werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuum-Metallurgie-Verfahrens hängt vollständig von Ihren Endanforderungen an Reinheit und strukturelle Integrität ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und struktureller Integrität für reaktive oder Hochleistungslegierungen liegt: Das Vakuum-Lichtbogen-Umschmelzverfahren (VAR) ist die definitive Wahl für diesen sekundären Raffinationsschritt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochwertigen Primärschmelze aus Roh- oder Schrottmaterialien liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist die geeignetere Technologie für die erste Schmelze.

- Wenn Ihr Hauptaugenmerk einfach auf dem Wärmebehandeln, Löten oder Sintern ohne Schmelzen liegt: Ein Standard-Vakuumofen ohne speziellen Schmelzmechanismus ist das richtige und kostengünstigste Werkzeug.

Das Verständnis der einzigartigen Rolle des elektrischen Lichtbogens im Umschmelzprozess ist der Schlüssel zur Nutzung dieser Technologie, um eine unübertroffene Materialqualität zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primärer Zweck | Metalle umschmelzen und reinigen, um hohe Reinheit und überragende mechanische Eigenschaften zu erzielen |

| Schlüsselprozess | Vakuum-Lichtbogen-Umschmelzen (VAR) unter Verwendung eines elektrischen Lichtbogens in einem Vakuum |

| Hauptvorteile | Entfernt gelöste Gase, verfeinert die Kristallstruktur, reduziert Verunreinigungen |

| Ideale Anwendungen | Luft- und Raumfahrtlegierungen, medizinische Implantate, Spezialstähle, Superlegierungen |

| Schlüsselkomponenten | Verbrauchselektrode, wassergekühlter Kupfertiegel, Vakuumkammer |

Bereit, Ihre Materialqualität mit präzisen Hochtemperaturlösungen zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Ofensystemen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an hochreine Metalle in kritischen Anwendungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter