Im Wesentlichen zeichnet sich ein kontinuierlicher Vakuumkammerofen mit mehreren Kammern dadurch aus, dass er einen sequenziellen Prozess mit Stopps und Starts in eine hochgradig effiziente, kontinuierliche Produktionslinie umwandelt. Im Gegensatz zu Einzel- oder Zweikammer-Chargenöfen, die für jede Beschickung aufheizen und abkühlen müssen, hält ein Mehrkammer-System seine Heizzone auf einer konstanten Temperatur. Die Werkstücke bewegen sich durch separate, optimierte Kammern für jede Stufe, was den Durchsatz dramatisch erhöht und gleichzeitig den Energieverbrauch senkt.

Der Hauptvorteil ist die Trennung der Funktionen. Durch die Zuweisung separater Kammern für spezifische Aufgaben wie Heizen und Kühlen eliminieren kontinuierliche Mehrkammeröfen den massiven Zeit- und Energieverlust, der dem thermischen Zyklus von Chargensystemen innewohnt, was sie ideal für die moderne Massenproduktion macht.

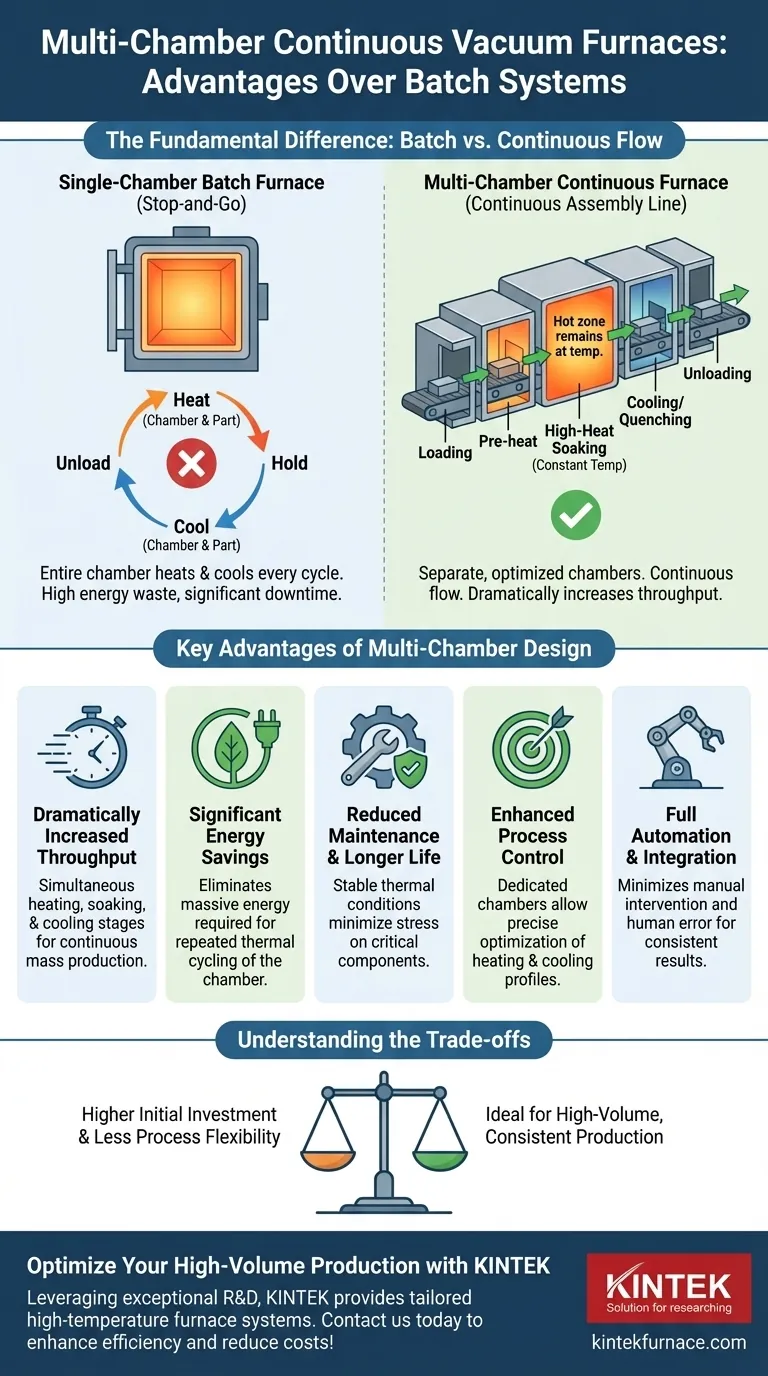

Der grundlegende Unterschied: Kontinuierlicher Fluss vs. Chargenverarbeitung

Um die Vorteile zu verstehen, ist es entscheidend, zunächst den operativen Unterschied zwischen den beiden Ofenarchitekturen zu visualisieren. Sie repräsentieren zwei grundlegend unterschiedliche Philosophien der Produktion.

Wie Einzelkammer-Chargenöfen funktionieren

Ein traditioneller Einzelkammer-Chargenofen führt jeden Schritt des Wärmebehandlungsprozesses nacheinander in einem einzigen Behälter durch. Der Zyklus umfasst das Beladen des Materials, das Evakuieren der Luft zur Erzeugung eines Vakuums, das Aufheizen der Kammer auf die Zieltemperatur, das Halten, das Abkühlen der Kammer und schließlich das Entladen der fertigen Teile.

Die gesamte thermische Masse des Ofens – einschließlich seiner Wände, Isolierung und Befestigungen – muss für jede einzelne Charge auf- und abgekühlt werden. Dies führt zu erheblichen Ausfallzeiten und Energieineffizienz.

Der Vorteil des kontinuierlichen Mehrkammer-Systems

Ein kontinuierlicher Mehrkammerofen arbeitet wie eine Montagelinie. Er besteht aus einer Reihe miteinander verbundener Kammern, die jeweils für einen bestimmten Teil des Prozesses optimiert sind (z. B. Beladen, Vorheizen, Hochtemperatur-Halten, Abkühlen/Abschrecken und Entladen).

Die Werkstücke werden automatisch von einer Kammer zur nächsten übergeben. Entscheidend ist, dass die Hochtemperaturkammer kontinuierlich auf ihrer Betriebstemperatur bleibt, während die Kühlkammer kalt bleibt. Nur das Werkstück selbst bewegt sich zwischen den thermischen Zonen.

Schlüsselvorteile des Mehrkammer-Designs

Diese kontinuierliche Architektur liefert mehrere sich verstärkende Vorteile, die für industrielle Anwendungen mit hohem Volumen unerlässlich sind.

Drastisch erhöhter Durchsatz

Da Erhitzen, Halten und Abkühlen gleichzeitig in verschiedenen Kammern stattfinden, wird der Ausstoß des Ofens nicht durch die Zeit begrenzt, die für den Abschluss eines vollständigen Zyklus benötigt wird. Eine neue Charge kann in die Heizkammer eintreten, sobald die vorherige in die Kühlkammer übergegangen ist, was einen kontinuierlichen Produktionsfluss ermöglicht, der ideal für die Massenfertigung ist.

Erhebliche Energieeinsparungen

Dies ist wohl der wirkungsvollste Vorteil. Indem die heiße Zone dauerhaft auf Temperatur gehalten wird, wird die enorme Energie vermieden, die erforderlich ist, um die gesamte Ofenkammer wiederholt aus einem kalten Zustand aufzuheizen. Die gespeicherte Wärme bleibt erhalten und wird effizient genutzt, was zu deutlich geringeren Energiekosten pro produziertem Teil führt.

Reduzierte Wartung und längere Lebensdauer der Geräte

Das ständige Aufheizen und Abkühlen eines Chargenofens (thermische Zyklen) führt zu erheblichen Belastungen für Komponenten wie Heizelemente, Isolierung und die Kammer selbst. Die stabile Heizzone eines kontinuierlichen Ofens minimiert diese Belastung, was zu geringeren Wartungskosten und einer längeren Betriebsdauer kritischer Komponenten führt.

Verbesserte Prozesskontrolle und Konsistenz

Mit dedizierten Kammern für jede Stufe können die Heiz- und Kühlprofile präziser gesteuert und optimiert werden. Diese Trennung verhindert die Kompromisse, die bei der Verwendung einer einzigen Kammer für beide Funktionen entstehen, was zu einer überlegenen metallurgischen Wiederholbarkeit und Produktqualität Charge für Charge führt.

Volle Automatisierung und Integration

Diese Systeme sind als vollautomatische, elektromechanisch integrierte Produktionslinien konzipiert. Dies reduziert den Bedarf an manuellen Eingriffen, minimiert das Potenzial für menschliche Fehler und gewährleistet einen hochgradig konsistenten und zuverlässigen Herstellungsprozess.

Abwägungen verstehen

Trotz ihrer klaren Vorteile für die Massenproduktion sind Mehrkammeröfen nicht die universelle Lösung. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Höhere Anfangsinvestition

Kontinuierliche Vakuumöfen sind komplexe Systeme für den Großanlagenbau. Ihr Anschaffungspreis, die Installationskosten und die baulichen Anforderungen sind deutlich höher als die eines Standard-Chargenofens. Die wirtschaftliche Rechtfertigung hängt vollständig von der Erzielung einer hohen Produktionsmenge ab.

Geringere Prozessflexibilität

Diese Öfen sind typischerweise für einen bestimmten, konsistenten Produktionslauf optimiert. Sie eignen sich nicht gut für Lohnfertiger oder F&E-Umgebungen, die häufige Änderungen der Prozessparameter, Zykluszeiten oder Teilegeometrien für kleine, unterschiedliche Chargen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem Chargen- und einem kontinuierlichen Ofen ist eine strategische Entscheidung, die auf Ihren spezifischen Produktionszielen und wirtschaftlichen Realitäten basiert.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Produktion eines konsistenten Teils mit hohem Volumen liegt: Ein kontinuierlicher Mehrkammerofen ist die überlegene Wahl, um die niedrigsten Stückkosten, den höchsten Durchsatz und die beste Energieeffizienz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für unterschiedliche, geringe Chargen oder F&E liegt: Ein Einzelkammer-Chargenofen bietet aufgrund seiner geringeren Anfangskosten und betrieblichen Anpassungsfähigkeit eine weitaus praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Ausbalancierung von erhöhtem Durchsatz und etwas Flexibilität liegt: Ein Zwei-Kammer-Chargenofen, der das Aufheizen und das Abschrecken trennt, kann als effektiver Mittelweg dienen und die Zykluszeit eines Einzelkammer-Modells verbessern, ohne die vollen Kosten und den Umfang eines kontinuierlichen Systems zu erreichen.

Letztendlich erfordert die Wahl der richtigen Ofentechnologie ein klares Verständnis Ihres langfristigen Produktionsvolumens, Ihrer Prozessanforderungen und Ihrer Kapitalinvestitionsstrategie.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Erhöhter Durchsatz | Der kontinuierliche Fluss ermöglicht gleichzeitiges Erhitzen, Halten und Abkühlen, ideal für die Massenproduktion. |

| Energieeinsparungen | Eliminiert thermische Zyklen und reduziert Energiekosten durch Aufrechterhaltung einer konstanten Temperatur der Heizzone. |

| Reduzierte Wartung | Stabile thermische Bedingungen minimieren die Belastung der Komponenten und verlängern die Lebensdauer. |

| Verbesserte Prozesskontrolle | Dedizierte Kammern ermöglichen eine präzise Temperatur- und Kühlsteuerung für konsistente, hochwertige Ergebnisse. |

| Volle Automatisierung | Integrierte Systeme reduzieren manuelle Eingriffe und gewährleisten Zuverlässigkeit sowie Minimierung von Fehlern. |

Sind Sie bereit, Ihre Großserienproduktion mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt herausragende F&E und eigene Fertigungskompetenzen, um diverse Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kontinuierlichen Vakuumkammeröfen mit mehreren Kammern Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile