Vakuumöfen werden für nahezu jede Hauptkategorie der Wärmebehandlung eingesetzt, einschließlich Glühen, Härten, Anlassen, Löten und Sintern. Das entscheidende Merkmal ist nicht der spezifische thermische Zyklus, sondern die kontrollierte, kontaminationsfreie Umgebung, die ein Vakuum bietet. Dies ermöglicht überlegene metallurgische Eigenschaften, eine saubere Oberfläche und minimale Verformung, die in traditionellen Atmosphärenöfen nicht erreichbar sind.

Die entscheidende Erkenntnis ist nicht, welche Prozesse im Vakuum durchgeführt werden können, sondern warum sie dort durchgeführt werden. Die Verwendung eines Vakuumofens ist eine bewusste Entscheidung, atmosphärische Variablen zu eliminieren, um eine präzise Kontrolle über die endgültigen Eigenschaften des Materials zu gewährleisten und ein Qualitätsniveau zu erreichen, das die Investition rechtfertigt.

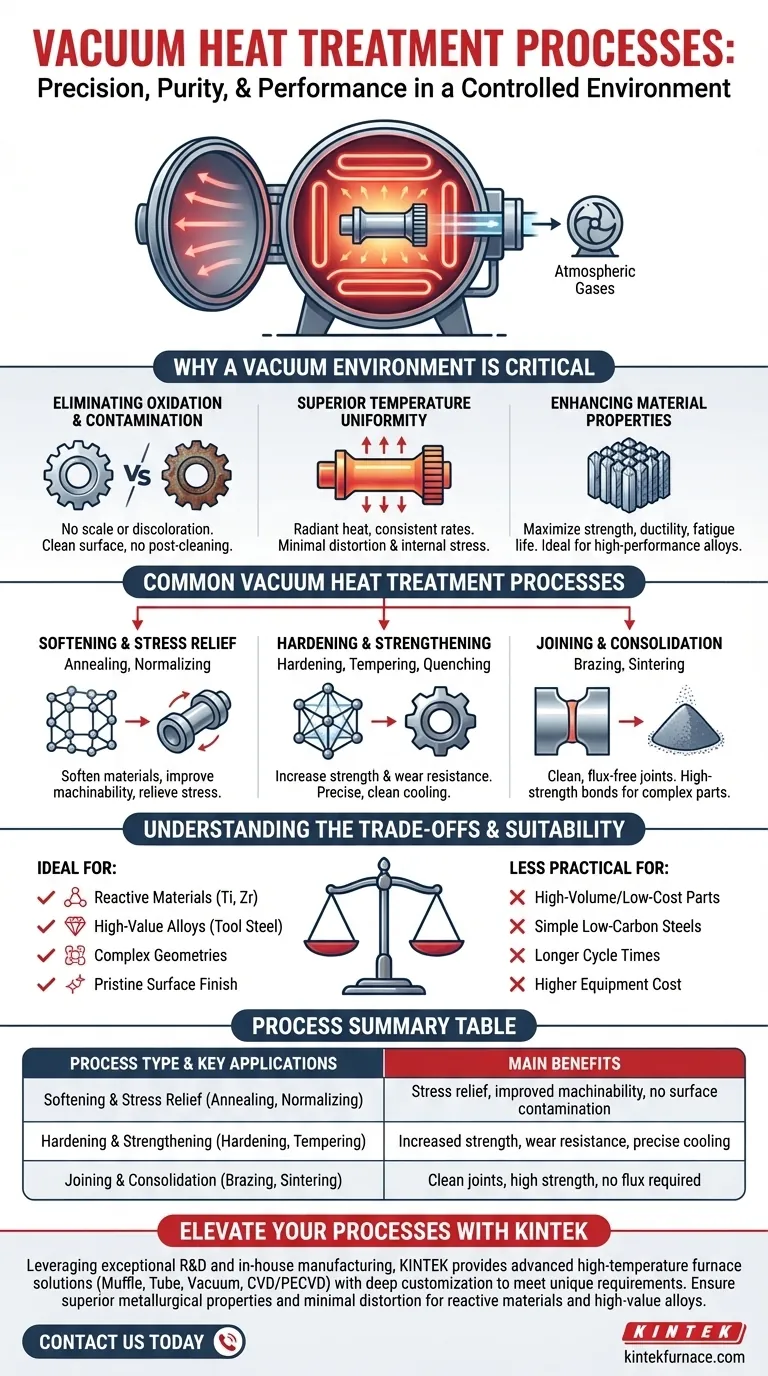

Warum eine Vakuumumgebung entscheidend ist

Die Entscheidung für die Verwendung eines Vakuumofens wird durch das Bedürfnis nach absoluter Kontrolle bestimmt. Durch das Entfernen atmosphärischer Gase ändern Sie grundlegend, wie Wärme mit dem Material interagiert, was zu überlegenen und reproduzierbaren Ergebnissen führt.

Eliminierung von Oxidation und Kontamination

In einem traditionellen Ofen reagiert Umgebungsluft – hauptsächlich Stickstoff und Sauerstoff – mit der heißen Metalloberfläche. Dies führt zu Oxidation (Zunder), Verfärbung und möglicherweise Entkohlung, was die Oberflächeneigenschaften des Bauteils beeinträchtigt.

Ein Vakuum entfernt diese reaktiven Gase. Dies stellt sicher, dass die Teile mit einer sauberen, glänzenden und unveränderten Oberfläche aus dem Ofen kommen, wodurch die Notwendigkeit einer Nachreinigung oder Bearbeitung entfällt.

Erzielung überlegener Temperaturgleichmäßigkeit

Vakuumöfen erwärmen Teile hauptsächlich durch Strahlung, nicht durch Konvektion. Dieser strahlende Wärmeübergang ist von Natur aus gleichmäßiger und stellt sicher, dass das gesamte Teil, unabhängig von seiner Komplexität, mit einer konstanten Rate erwärmt und abgekühlt wird.

Diese Gleichmäßigkeit minimiert thermische Gradienten innerhalb des Materials, die die Hauptursache für Verformung und innere Spannungen sind. Das Ergebnis ist ein dimensionsstabileres und zuverlässigeres Bauteil.

Verbesserung der Materialeigenschaften

Durch die Vermeidung von Oberflächenreaktionen und die Sicherstellung einer gleichmäßigen Erwärmung ermöglicht die Vakuumbehandlung den Materialien, ihr volles theoretisches Potenzial zu entfalten. Dies führt zu messbaren Verbesserungen der Festigkeit, Duktilität, Lebensdauer bei Ermüdung und der Gesamtleistung, insbesondere bei Hochleistungswerkstoffen wie Werkzeugstählen, Superlegierungen und Titan.

Gängige Vakuum-Wärmebehandlungsprozesse

Während die Umgebung der Schlüssel ist, sind Vakuumöfen so konzipiert, dass sie spezifische thermische Profile ausführen, um unterschiedliche metallurgische Ziele zu erreichen.

Erweichen und Spannungsarmglühen

Prozesse wie Vakuumglühen, Normalisieren und Spannungsarmglühen dienen dazu, Materialien zu erweichen, die Bearbeitbarkeit zu verbessern und innere Spannungen abzubauen, die während der Herstellung entstanden sind. Das Vakuum verhindert jegliche Oberflächenkontamination während dieser oft langwierigen Hochtemperatur-Haltezeiten.

Härten und Festigen

Diese Kategorie umfasst Vakuumhärten (Abschrecken), Anlassen, Ausscheidungshärten sowie Lösungsglühen und Aushärten. Diese Prozesse werden verwendet, um die Festigkeit und Verschleißfestigkeit von Materialien zu erhöhen. Das Vakuumhärten, oft unter Verwendung von Hochdruck-Inertgas, bietet präzise und wiederholbare Abkühlgeschwindigkeiten ohne das Risiko der Oxidation, das mit Öl- oder Wasserabschreckungen verbunden ist.

Fügen und Konsolidieren

Beim Vakuumlöten wird ein Füllmetall verwendet, um zwei Komponenten zu verbinden, ohne die Grundmaterialien zu schmelzen. Die Vakuumumgebung ist unerlässlich, da sie es dem Lötmittel ermöglicht, frei und ohne korrosive Flussmittel zu fließen, wodurch außergewöhnlich starke, saubere und hermetische Verbindungen entstehen.

Das Vakuumsinteren ist ein Prozess, der verwendet wird, um Metallpulver zu einer festen Masse zu konsolidieren. Das Erhitzen des verdichteten Pulvers in einem Vakuum entfernt Bindemittel und erzeugt starke metallurgische Bindungen zwischen den Partikeln, wodurch ein dichtes, hochfestes Bauteil entsteht.

Verständnis der Kompromisse

Trotz seiner Vorteile ist die Vakuum-Wärmebehandlung nicht die Universallösung. Sie beinhaltet spezifische Überlegungen, die sie für einige Anwendungen ideal, für andere jedoch weniger praktisch machen.

Prozesszeit und Durchsatz

Vakuumofenzyklen sind von Natur aus länger als atmosphärische Zyklen, da die Zeit zum Evakuieren der Kammer auf das erforderliche Vakuumniveau und zur Durchführung einer kontrollierten Rückkühlung benötigt wird. Dies macht die Vakuumverarbeitung oft weniger geeignet für großvolumige, kostengünstige Teile, bei denen der Durchsatz der Haupttreiber ist.

Ausrüstungskosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die spezialisiertes Wissen für Betrieb und Wartung erfordern, einschließlich Vakuumpumpen, Steuerungssystemen und Überprüfungen der Kammerintegrität.

Materialeignung

Die Vorteile der Vakuumbehandlung sind am ausgeprägtesten für reaktive Materialien (wie Titan und Zirkonium), hochwertige Legierungen (wie Werkzeugstähle und Nickelbasis-Superlegierungen) und Komponenten, bei denen eine makellose Oberfläche und minimale Verformung nicht verhandelbar sind. Für einfache, kohlenstoffarme Stähle ist ein traditioneller Atmosphärenofen oft kostengünstiger.

Anpassung des Prozesses an Ihre Anwendung

Die Wahl der richtigen Technologie erfordert ein klares Verständnis Ihres Endziels. Das Material, die Komplexität des Bauteils und die erforderliche Leistung bestimmen den optimalen Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und Materialreinheit liegt: Vakuumglühen oder Löten ist ideal, da es die Oberflächenoxidation vollständig verhindert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Festigkeit und Minimierung der Verformung liegt: Vakuumhärten und Anlassen bieten die präzise thermische Kontrolle, die für Hochleistungslegierungen und komplexe Geometrien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen kritischer Baugruppen ohne Flussmittel liegt: Vakuumlöten erzeugt saubere, hochintegre Verbindungen, die sonst nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion einfacher Teile liegt: Die traditionelle atmosphärische Wärmebehandlung kann eine geeignetere und wirtschaftlichere Wahl sein.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlung darum, die Prozessfähigkeiten mit den nicht verhandelbaren Eigenschaften abzustimmen, die Ihr Endbauteil benötigt.

Zusammenfassungstabelle:

| Prozessart | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Erweichen & Spannungsarmglühen | Glühen, Normalisieren | Spannungsarmglühen, verbesserte Bearbeitbarkeit, keine Oberflächenkontamination |

| Härten & Festigen | Härten, Anlassen | Erhöhte Festigkeit, Verschleißfestigkeit, präzise Kühlung |

| Fügen & Konsolidieren | Löten, Sintern | Saubere Verbindungen, hohe Festigkeit, kein Flussmittel erforderlich |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit reaktiven Materialien, hochwertigen Legierungen arbeiten oder kontaminationsfreie Ergebnisse benötigen, die Expertise von KINTEK gewährleistet überlegene metallurgische Eigenschaften und minimale Verformung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Anwendungen optimieren und unübertroffene Qualität liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität