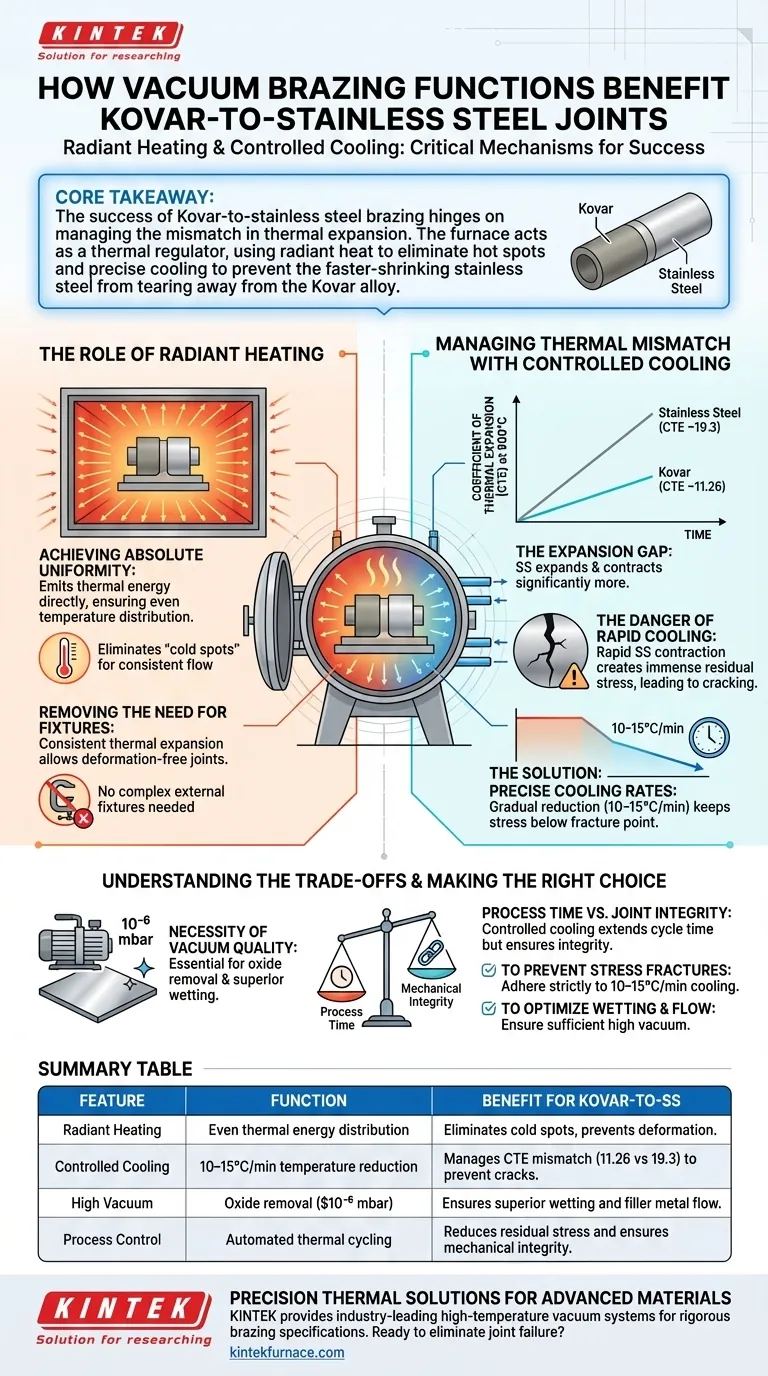

Strahlungsheizung und kontrollierte Kühlung sind die entscheidenden Mechanismen, die es einem Vakuumlöt-Ofen ermöglichen, Materialien mit stark unterschiedlichen physikalischen Eigenschaften erfolgreich zu verbinden. Während die Strahlungsheizung die für einen gleichmäßigen Fluss erforderliche Temperaturuniformität gewährleistet, steuert die kontrollierte Kühlung streng den Kontraktionsspalt zwischen den beiden Metallen, um strukturelles Versagen zu verhindern.

Kernbotschaft Der Erfolg des Lötens von Kovar zu Edelstahl hängt vom Management des Unterschieds in der Wärmeausdehnung ab. Der Ofen fungiert als thermischer Regler, der mit Strahlungswärme Heißpunkte beseitigt und mit präziser Kühlung verhindert, dass sich der schneller schrumpfende Edelstahl vom Kovar-Legierung löst.

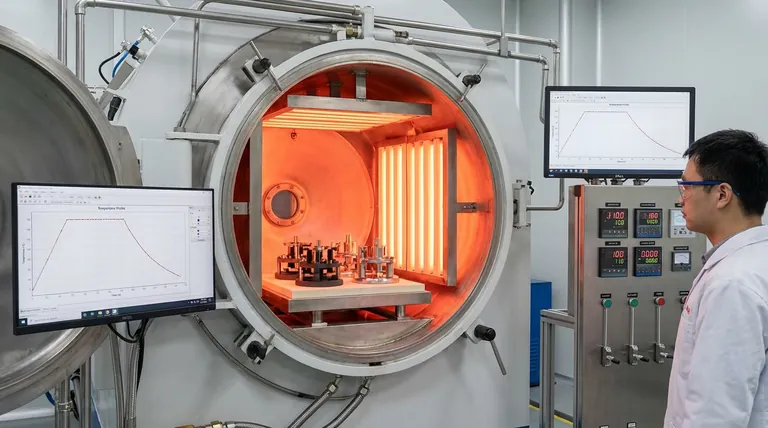

Die Rolle der Strahlungsheizung

Absolute Gleichmäßigkeit erreichen

Die Strahlungsheizung funktioniert, indem sie thermische Energie direkt auf die Last abstrahlt und so eine gleichmäßige Temperaturverteilung über die gesamte Lötzone gewährleistet.

Dies eliminiert "kalte Stellen", an denen das Lot möglicherweise nicht richtig schmilzt oder fließt.

Wegfall von Vorrichtungen

Da die Wärme so gleichmäßig zugeführt wird, erfährt die Baugruppe eine konsistente Wärmeausdehnung.

Diese Stabilität ermöglicht die Herstellung von verformungsfreien Verbindungen, ohne dass komplexe externe Vorrichtungen erforderlich sind, um die Teile an Ort und Stelle zu halten.

Thermische Unterschiede mit kontrollierter Kühlung managen

Der Ausdehnungsspalt

Die Hauptschwierigkeit beim Verbinden dieser Materialien ist der Unterschied in ihrem Wärmeausdehnungskoeffizienten (CTE).

Bei 900°C hat Edelstahl einen CTE von etwa 19,3, während Kovar mit 11,26 deutlich niedriger ist.

Das bedeutet, dass sich Edelstahl während des thermischen Zyklus erheblich stärker ausdehnt und zusammenzieht als Kovar.

Die Gefahr schneller Abkühlung

Wenn die Baugruppe zu schnell abgekühlt wird, zieht sich der Edelstahl schnell zusammen und zieht am stabileren Kovar.

Dies erzeugt immense thermische Restspannungen an der Grenzfläche, die oft zu sofortigem Reißen oder letztendlichem Versagen der Verbindung führen.

Die Lösung: Präzise Abkühlraten

Der Vakuumofen mildert dieses Risiko durch eine kontrollierte Abkühlrate, die typischerweise zwischen 10 und 15 Grad Celsius pro Minute eingestellt wird.

Diese allmähliche Reduzierung der Temperatur ermöglicht es den Materialien, sich im Gleichgewicht zusammenzuziehen und die Spannungspegel unter dem Bruchpunkt zu halten.

Die Kompromisse verstehen

Die Notwendigkeit der Vakuumqualität

Während das Wärmemanagement der Schlüssel zur Verhinderung von Rissen ist, ist es ohne eine makellose Vakuumumgebung unwirksam.

Die Strahlungsheizung erfordert ein Hochvakuum (z. B. $10^{-6}$ mbar), um die Oxidentfernung zu ermöglichen; wenn das Vakuum schlecht ist, bleiben Oxide zurück und das Lot benetzt die Oberfläche unabhängig vom Temperaturprofil nicht.

Prozesszeit vs. Verbindungsintegrität

Die kontrollierte Kühlphase verlängert die Zykluszeit im Vergleich zum Standardlöten erheblich.

Sie tauschen effektiv Produktionsgeschwindigkeit gegen mechanische Integrität. Das überstürzte Abkühlen, um den Durchsatz zu erhöhen, führt bei CTE-Unterschieden dieser Größenordnung fast immer zu gerissenen Verbindungen.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse beim Löten von Kovar zu Edelstahl zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Spannungsrissen liegt: Halten Sie sich strikt an eine Abkühlrate von 10–15 °C/min, um den CTE-Unterschied (11,26 vs. 19,3) auszugleichen.

- Wenn Ihr Hauptaugenmerk auf Benetzung und Fluss liegt: Stellen Sie sicher, dass Ihre Vakuumwerte ausreichen, um Oxidfilme zu entfernen, damit die Strahlungswärme eine ideale Ausbreitung fördert.

Der Erfolg dieser Anwendung beruht nicht nur auf dem Erreichen der richtigen Temperatur, sondern auf der präzisen Steuerung der Rückkehr von dieser.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil für Kovar-zu-Edelstahl |

|---|---|---|

| Strahlungsheizung | Gleichmäßige Verteilung der thermischen Energie | Eliminiert kalte Stellen und verhindert Verformungen der Teile |

| Kontrollierte Kühlung | 10–15 °C/min Temperaturreduzierung | Managt CTE-Unterschied (11,26 vs. 19,3) zur Verhinderung von Rissen |

| Hochvakuum | Oxidentfernung ($10^{-6}$ mbar) | Gewährleistet überlegene Benetzung und Lotfluss |

| Prozesskontrolle | Automatisierter thermischer Zyklus | Reduziert Restspannungen und gewährleistet mechanische Integrität |

Präzise thermische Lösungen für Ihre fortschrittlichen Materialien

Der Erfolg beim Verbinden von Materialien mit unterschiedlicher Wärmeausdehnung erfordert mehr als nur Wärme; er erfordert absolute Kontrolle. KINTEK bietet branchenführende Hochtemperatur-Vakuumsysteme, die für die anspruchsvollsten Löt-Spezifikationen ausgelegt sind.

Ob Sie Kovar mit Edelstahl verbinden oder neue Materialgrenzflächen entwickeln, unsere Labor- und Industrieöfen bieten die Stabilität, die Sie benötigen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Forschungs- oder Produktionsanforderungen vollständig anpassbar sind.

Sind Sie bereit, Verbindungsfehler zu eliminieren und Ihren thermischen Prozess zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wird das Hartlöten im Ofen in Forschung und Entwicklung eingesetzt? Entsperren Sie präzises Fügen für Materialinnovationen

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Wie verbessert das Vakuumsintern die Materialeigenschaften? Steigerung von Festigkeit, Reinheit und Leistung

- Wie erleichtert ein Labor-Vakuumtrockenschrank die thermische Behandlung von Graphen/Polyimid-Folien? Erhöhung der Reinheit

- Was ist die Bedeutung des thermischen Hysterese-Temperaturunterschieds (Xth) beim Vakuumsintern? Steuerung der Wärmeverzögerung

- Welche Vorteile bietet die Vakuumwärmebehandlung für Messingprodukte? Erzielen Sie saubere, glänzende Oberflächen und überragende Qualität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was ist die Kernaufgabe eines Vakuum-Widerstandsschmelzofens im Vakuumraffinationsprozess der AM60-Magnesiumlegierung? Beherrschung der flüchtigen Natur von Magnesium